- •I теоретическая часть

- •1.1 Конструктивные особенности устройства автомобилей урал -4320

- •1.2 Технология капитального

- •1.2.1 Общие вопросы технологии

- •1.2.2 Технология капитального ремонта коробки передач автомобилей урал-4320

- •1.2.3 Технология дефектовки деталей

- •1.2.4 Конструкция, назначение, работа приспособления для ремонта коробки передач автомобилей Урал-4320

- •1.3 Организация капитального

- •1.3.1 Обоснование типа производства и его структуры предприятия по капитальному ремонту автомобилей Урал-4320

- •1.4 Мероприятия по охране труда, экологии и противопожарные мероприятия при выполнении работ по капитальному ремонту автомобилей Урал-4320.

- •1.4.1 Мероприятия по технике безопасности и охране труда при выполнении работ по

- •Техника безопасности при моечно-очистных работах:

- •1.4.2 Мероприятия противопожарной безопасности при выполнении работ по капитальному ремонту автомобилей Урал-4320

- •1.4.3 Мероприятия по охране окружающей среды труда при выполнении работ по капитальному ремонту автомобилей Урал-4320

- •II Расчетная часть

- •2.1 Технологическая часть

- •2.1.1 Расчет годового объема работ с разбивкой по видам работ

- •2.1.2 Расчет количества работающих на предприятии

- •2.1.3 Расчёт необходимого количества технологического оборудования с выбором номенклатуры

- •2.2 Экономические расчеты

- •2.2.1 Технико-экономические показатели предприятия.

- •2.2.1.1 Расчет заработной платы

- •2.2.1.2 Расчет амортизации основных

- •2.2.1.4 Расчет цеховых расходов

- •2.2.1.5 Общезаводские расходы

- •2.2.2 Расчет себестоимости капитального

- •III Литература

1.2.4 Конструкция, назначение, работа приспособления для ремонта коробки передач автомобилей Урал-4320

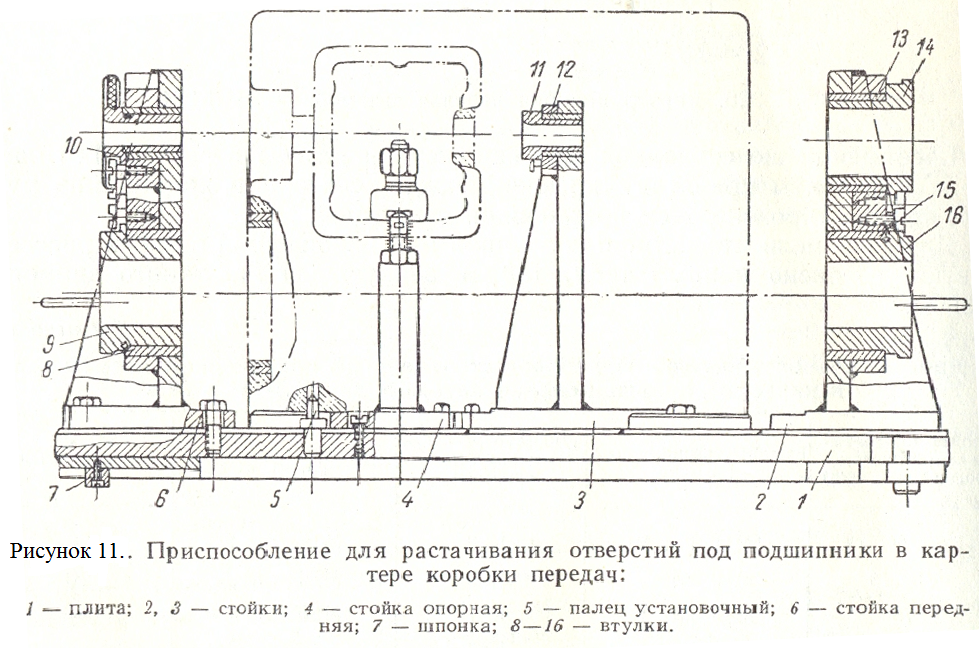

Восстановление отверстий под подшипники качения производится способом постановки дополнительных деталей-втулок. Для этой цели изношенные отверстия растачивают под втулки на горизонтально расточном станке с креплением картера в приспособление типа, показанного на рисунке 11. Картер устанавливают плоскостью разъёма 6 (рисунок 10.) на опорные планки приспособления и центрируют по установочным пальцам отверстиями 1. Отверстия 10 (рисунок 10) под шариковые подшипники первичного и вторичного валов, изношенные до размера более 120,085 мм, растачивают до Ø 120+0,20+0,05 на проход расточным резцом, закрепленным на резцовом валу приспособления. Затем растачивают выточку под буртик до Ø 132 мм на глубину 3 мм и в отверстия запрессовывают втулки. Торцы втулок подрезают в уровень с основным металлом подрезным резцом, установленным на том же резцовом валу приспособления.

Отверстия запрессованных втулок растачивают под номинальный размер Ø120 мм на проход. В той же последовательности производится растачивание отверстий под подшипники промежуточного вала и ось шестерни заднего хода.

Отверстие 14 (рисунок 10) под задний шариковый подшипник промежуточного вала, изношенное до размера диаметра более 100,09 мм, растачивают до Ø106+0,070мм, выточку под буртик —до Ø 110 мм на глубину 3 мм и отверстие в запрессованной втулке — до Ø 110 мм.

Отверстие 9 (рисунок 10) под передний роликовый подшипник промежуточного вала, при износе по внутреннему диаметру более 80,08 мм, растачивают до Ø 85 мм, выточку под буртик — до Ø 88 мм и отверстие во втулке - до Ø 80 мм. Отверстие 8 (рисунок 10) под ось шестерни заднего хода, изношенное по диаметру более 30,08 мм, растачивают до Ø34 мм.

Рисунок 11- Приспособление для растачивания отверстий под подшипники в картере коробки передач

Где: 1- плита; 2,3-стойки; 4-стойка опорная; 5-палец установочный; 6-стойка передняя; 7-шпонка; 8-16- втулки.

1.3 Организация капитального

ремонта автомобилей Урал-4320

1.3.1 Обоснование типа производства и его структуры предприятия по капитальному ремонту автомобилей Урал-4320

Согласно заданию годовая программа по капитальному ремонту 600 единиц. Следовательно, при 250 рабочих днях в году, завод должен ремонтировать в сутки 2,4 автомобиля.

При двухсменном режиме работы ритм ремонта автомобилей составит 6,7 часов. Исходя из этого, принимаем среднесерийное

производство с участковой структурой.

Среднесерийным называется производство, на котором рабочие выполняют до 26 закрепленных за ними операций.

Это тип производства характерен для предприятий, ремонтирующих автомобили средними партиями в течении продолжительного времени. Характерными особенностями среднесерийного производства являются:

выполнение на рабочих местах до 26 операций технологического процесса;

применение универсального и специализированного оборудования;

механизация выполняемых работ, передвижение деталей партиями;

относительно средняя квалификация производственных рабочих и вспомогательных рабочих.

Учитывая среднесерийный тип производства и специфику работ по ремонту грузовых автомобилей и его деталей и узлов, проектом предлагается совместить производственный корпус с вспомогательным корпусом, а также бытовые и административные помещения пристроить с торца производственного корпуса. Схема производства Г-образная.

Принимаем бесцеховую структуру производства.

1.3.2 Общие вопросы организации

капитального ремонта автомобилей Урал-4320

В производственном процессе капитального ремонта автомобилей, их агрегатов и узлов важное место занимает разборочный процесс, который дает авторемонтным предприятиям около 60.. .70% деталей для повторного использования. Конечным продуктом разборочного процесса являются детали, которые в последующем используются в производстве без ремонта или после их восстановления, поэтому при разборке автомобилей, их агрегатов и узлов необходимо обеспечить максимальную сохранность деталей. Количество годных деталей, трудоемкость восстановления деталей, требующих ремонта, зависят от организации и технологии выполнения разборочных работ. Трещины, пробоины, погнутость, обломы, срыв резьбы и другие дефекты в деталях часто появляются в результате нарушения технологических приемов разборки. Получаемые после разборки разные группы деталей требуют от производства разных затрат. Годные детали обходятся производству примерно в 6-10% от, их прейскурантной цены, отремонтированные в 30-40%, а замена деталей — в 110-150%. Тщательная и качественная разборка приводит к повышению сохранности деталей и нормалей, уменьшению дальнейших операций ремонта и в конечном счете оказывает влияние на качество и себестоимость продукции. Разборочный процесс - одна из особенностей авторемонтного производства. Он представляет собой совокупность различных операций по разъединению всех объектов ремонта до деталей в определенной последовательности. Разборочный процесс включает в себя следующие виды работ: моечно-очистные, собственно разборочные, подъемно-транспортные, по перемещению объектов ремонта и контрольно-сортировочные. От общей трудоемкости разборочного процесса на долю собственно разборочных работ приходится 60... 65%. Разборка автомобилей при капитальном ремонте производится по следующей схеме: общая разборка , автомобиля на агрегаты, узлы и детали; разборка агрегатов на узлы и детали; разборка узлов и сборочных единиц на детали. Разборка автомобилей начинается со снятия капота, кузова, оперения, топливных баков, радиаторов, приборов электрооборудования и топливной аппаратуры. Затем отсоединяют механизмы управления и пуска двигателя, выключения сцепления, рулевого управления, управления тормозами и др. После этого с рамы снимают двигатель, коробку передач и т. п. В последнюю очередь отсоединяют ходовую часть автомобиля (передний и задний мост) и на месте разборки остается одна рама.

1.3.3 Организация контроля качества выполнения работ по капитальному автомобилей Урал-4320

Для контроля качества на предприятии предусмотрено отдел технического контроля ОТК которых возглавляет мастер ОТК

подчиняющийся непосредственно директору. Работы проводят на участках 7 контролеров ОТК они проводят контроль партиями в размере 25% от выпускаемой продукции. Если партии обнаруживается брак все партия проходит контроль качество. Бракованные детали проходят после исправления дефекта, повторный контроль.