- •Мазмұны

- •1.1 Процестің теориялық негіздері

- •Дегидрлеу реакциясының классификациясы

- •Дегидрлеу процесінің реакцияларының механизмі

- •Дегидрлеу процесінің катализаторлары

- •Дегидрлену реакциясының тепе-теңдігі

- •Процесс жағдайын таңдауға термодинамикалық факторлардың әсері

- •1.2 Өндіріс шикізатына сипаттамасы

- •1.3. Формальдегид алу өндірісінің технологиялары

- •1.4. Қолайлы сызба нұсқасының сипаттамасы

1.4. Қолайлы сызба нұсқасының сипаттамасы

Соңғы кезде формальдегидті алу үшін 0,16 МПа қысымда жұмыс істейтін контактты аппаратта «алюмосиликаттағы күміс» катализаторының қатысымен метанолдың оттегімен тотығуын қолданады. Процесс үш сатыдан тұрады: спиртті–сулы–ауалы қоспаны алу; метанолдың формальдегидке айналуы; формальдегидтің сумен сіңірілуі.

Бірінші сатыда ауа спиртті-сулы қоспа арқылы барботирленіп, метанол және су буымен қанығып, қыздырылады. Нәтижесінде спиртті–сулы–ауалы қоспа пайда болады. Формальдегидті алу кезінде спирттің дегидрлеу реакцияларымен (эндотермиялық) бірге оның тотығу реакциялары (экзотермиялық) да өтеді.

Қоспаның құрамын тұрақты сақтап отыру қажет. Себебі, спирттің мөлшері артық болса, онда кері реакциялар тез жылдамдықпен өтеді де, ал спирттің мөлшері азайған кезде жарылғыш қоспа түзілуі мүмкін. Түзілетін бу–ауалы қоспада 1л шаққанда 0,5г - метанол болуы қажет. Бірінші сатының температурасы–20–70°C және 70-120°C, ал қысым–0,16 МПа тең.

Екінші сатыда катализатордың қатысымен формальдегид түзіледі:

Қоспадағы метанол булары сумен және ауамен катиализатор арқылы өтеді. Катализаторлардың жоғары қабаттарында спиртті–сулы–ауалы қоспа каталитикалық реакциялардың қозуына алып келетін қажетті температураға дейін қыздырылады, ал төменгі қабатта реакциялардың өздері өтеді. Екінші сатының температурасы 620-6800С тең, ал қысымы-0,16 Мпа. Процесске әсер ететін негізгі факторлар–катализатордың құрамы, температуралық режим, ллл спиртті–сулы–ауалы қоспадағы оттегі мөлшері, катализаторға жүктелім, шикізат сапасы болып табылады.

Контактті аппараттағы температуралық режим спиртті–сулы–ауалы қоспа мөлшерімен реттеліп отырады. Қоспадағы ауаның мөлшері неғұрлым жоғары болса, соғұрлым контактілеу зонасындағы температура жоғары болады. Бірақ ол 7500С аспауы қажет: температураның жоғарылауымен кері реакциялардың жылдамдығы артып, катализатордың құрылымы өзгереді. Ал 6000С төмен температурада және оттегі жеткіліксіз болған жағдайда метанолдың әрекеттеспей қалған мөлшері көбейіп, ал оның пайдалы конверсия дәрежесі төмендей түседі.

Катализаторға шаққандағы жүктелім контактілеу зонасына спиртті–сулы–ауалы қоспаның берілу уақытымен анықталады. Катализатордың қызмет уақыты – 0,5 - 1 жыл.

Ең негізгі фактор-бастапқы шикізаттың біртектігі болып табылады. Синтетикалық метанолда түрлі қоспалар болуы мүмкін: жоғары спирттер, альдегидтер, кетондар, эфирлер, майлар. Альдегидтер, кетондар және майлар жоғары температураларда тез шайырланып, нәтижесінде түзілетін кокс катализатордың бетінде жайылып, оның активтілігін жояды.

Үшінші сатысы-формальдегидтің сумен сіңірілуі, әрекеттеспеген метанол мен судың конденсациясы, сонымен қатар формальдегидтен газдардың бөлінуі–үш салқындатқышта және абсорбциялы колоннада өтеді. Формальдегид суда жақсы еритін болғандықтан гидраттар және полиоксиметиленгликольдерді түзеді.

Ал судағы формальдегидтің концентрациясы жоғары болған сайын полиоксиметиленгликольдің мөлшері арта түседі. Сондықтан да формальдегидтің полимерленуін тоқтату үшін оны метанолмен (5–11%) тұрақтандырады.

Сонымен, берілген бөлімде формальдегид өндірісі үшін бірнеше технологиялық сызбанұсқа ұсынылып, қарастырылды. Яғни, берілген формальдегид өндірісін қолайлы технологиялық режимде өткізу үшін және сапалы, әрі бағалы өнімді кең көлемде өндіру мақсатында метанолдың формальдегидке тотығып дегидрленуінің технологиялық сызбанұқасы таңдалып алынды. Өйткені, процесс метанол конверсиясының жоғары дәрежесімен (80-90%), селективтілігімен (95-96%) ерекшелінеді және осыған сәйкес (контактті аппарат) реакторды қолдануды талап етеді. Одан басқа реакционды түйіндерге кеткен металды шығыспен жоғары қаржы шығынына және катализатордың аз өнімділігіне қарамастан, метанолдың формальдегидке тотығып дегидрлену процесін шикізатқа кететін шығынның аздығынан, метанолдың конверсия дәрежесінің жоғарылығынан және өндірістің энерготехнологиялық эффективтілігіне байланысты өндірісте көп қолданылатын процестің бірі ретінде сипаттауға болады.

Бұл процестің технологиялық режимі келесідей:

Температура, ºC 600 – 700

Реактордағы қысым, МПа 0,16

Шикізат берілуінің көлемдік жылдамдығы, сағ-1 24000 – 26000

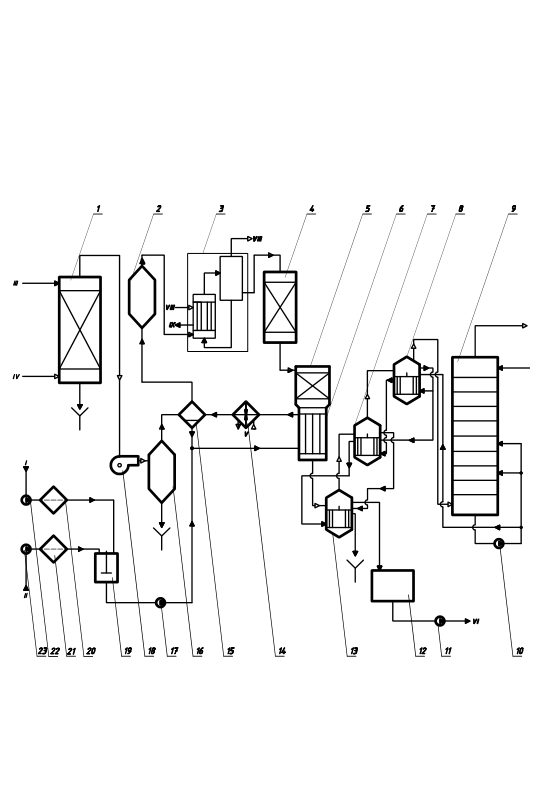

Формалинді (формальдегидтің сулы ерітіндісі) өңдеуге метанолдың формальдегидке тотығып дегидрленудің технологиялық сызбанұсқасы таңдалынып алынды. Оның жұмыс істеу реті келесідей.

Метанол ортадан тепкіш насоспен фильтр (20) және реттеу түйіні (схемада көрсетілмеген) арқылы 7:3 қатынаспен тұзсыздандырылған сумен (алдын–ала фильтрленген) араластыру үшін қалың құбырға беріледі.

Спиртті–сулы қоспа айналмалы контурға түседі: контактті тоңазытқыш–реттеуіш жылуалмастырғыш–бу жинағыш–айналмалы насос. Қоспа контактті тоңазытқыштың (7) құбыраралық кеңістігінің төменгі бөлігіне беріліп, төменнен жоғарыға қарай өтеді де, 65°С дейін қыздырылады. Әрі қарай қыздыруды (бу-сулы қоспа түзілгенге дейін) сулы бумен реттеуші жылуалмастырғышта өткізеді. Бу–сулы қоспа бу жинағышқа (15) беріліп, алдын–ала механикалық қоспалардан тазартылған ауамен араласады.Бу жинағышта бу–сулы қопаның және ауаның буы сұйық спиртті–су қоспасынан айырылады. Тамшыұстағыш (2) арқылы спиртті–сулы–ауалы қоспа бу қыздырғышқа (3) беріліп, 120°С дейін қыздырылады және оттан қорғауыш арқылы контактті аппаратқа (6) беріледі. Бу жинағышта бірқалыпты деңгейді ұстап тұрады.

Метанолдан формальдегидтің түзілуі спиртті–сулы–ауалы қоспаның 620–670°C температурада және 0,16 МПа қысымда катализатор қабаты арқылы контактті аппаратта (6) өтеді. Контактті аппарат диаметрі 2000мм болатын цилиндрлі ыдыс болып табылады. Катализатор екі қалайы қабатының торымен қапталған торға орналастырылады. Катализатордың 3500С температураға дейін қыздырылуы электроқыздырғыш көмегімен жүзеге асырылады. Әрі қарай 620–700°C температураға дейін қыздыруды бөлінетін жылу арқылы өткізеді.

Аппаратта спиртті–сулы–ауалы қоспа ағынының бірқалыпты таралуы үшін арнайы таратқыш құрылғы қарастырылған. Бұл құрылғы өлшемі 250·45мм болатын 24 кесіндісі бар эксцентрлі сақина (аппарат осіне қарай) сияқты болады. Ол аппарат ұяшығының айналасымен тегіс орналасады. Сол арқылы бастапқы қоспа катализатордың бетіндегі кеңістігіне беріледі. Қоспа ені үлкен болатын сақинаның бөлігіне беріледі. Контактті аппарат контактті тоңазытқышқа жалғанып салынған.

Ыстық контактті газдар (формальдегид, Н2, СО2, СН4, N2, су буы мен әрекетеспей қалған метанол) контактті тоңазытқышта (7) 620–143°С температураға дейін құбыраралық кеңістікте спиртті–сулы қоспаның қыздырылуы арқылы тез арада суытылады. Контактті аппараттың температуралық режимі реттеуіш жылуалмастырғыш көмегімен реттеліп отырады.

Контактті газдар контактті тоңазытқышта салқындатылған соң үш барботажды тоңазытқыштан (14, 8, 9) және абсорберден (10) тұратын абсорбциялы жүйеге беріледі. Газдардың салқындатылатын формалинмен барботирленуі арқылы газдардың, булардың суытылуы, су мен спирттің негізгі бөлігінің конденсациялануы және формальдегидтің негізгі бөлігінің сіңірілуі өтеді. Барботажды тоңазытқыштың жоғарғы камерасы бөгетпен екі бөлікке бөлінген.

Формалин 20°С температурада тоңазытқыштың жоғарғы камерасынан гидравликалық затвор арқылы жинағышқа (13) келіп түседі де, одан қоймаға жіберіледі. Конденсацияланбаған булар мен газдар II (8) және III (9) қадамды барботажды тоңазытқышқа беріледі. Барлық тоңазытқыштар арқылы өтетін салқындатқыш агент–су. Құрамында формальдегиді бар 25°С температураға дейін салқындатылған газдар тұзсыздандырылған сумен араластырылатын колонналы абсорберге (10) жіберіледі. Колоннаның диаметрі 1400 мм және Рашиг сақиналарымен толтырылған (25253мм).

Кубтық қалдық реттеуіш түйіні арқылы метанолмен араласуға беріледі де, ал оның бір бөлігі II және III қадамды барботажды тоңазытқышқа келіп түседі. Құрамында Н2, СО2, СН4, N2 және О2 бар газдарды инертті газдарды дайындау станциясына немесе қазандыққа (жандыруға) жібереді.

ҚОРЫТЫНДЫ

Қазіргі таңда формальдегид өте үлкен масштабта өндіріледі. Негізінен, оны бірқатар полимерлер өндірісі (-фенол, -карбамидті және -меламинформальдегидті полимерлер, полиформальдегид) және изопрен, пентаэритрит, гексаметилентетрамин (уротропин) синтезі үшін және басқа да бағалы заттарды алу үшін қолданылады.

Формальдегид-НСНО сусыз күйдегі тітіркендіргіш иісі бар түссіз газ. Сақтау кезінде ол жеңіл полимерленеді және қатты полимер күйінде параформальдегид (параформ) түрінде шығарылады. Ол өте жеңіл деполимерленеді.

Формальдегидтің көп бөлігін 37%-тік сулы ерітіндісі күйінде шығарады.

Формальдегидтің жоғарғы жарылу шегі-7,0% (көл), ал төменгі жарылу шегі-73% (көл) құрайды. Осыған байланысты формальдегид өндірісі А класына жатады. Өйткені, су немесе оттегінің ауамен әрекеттесуінің нәтижесінде формальдегид (сұйықтық буының лап ету температурасы-28°С және одан төмен, ауамен қоспасындағы төменгі жарылу шегі-10% (көл) және одан да төмен болатын) тез жанып, жарылыс қаупін тудыруы мүмкін.

Өндірісте формальдегидті келесідей әдістермен алады:

метанның формальдегидке термиялық тотығуы;

метанның формальдегидке каталитикалық тотығуы арқылы;

Бұрын қолданған әдістен басқа формальдегидтің негізгі массасын метанолдан екі әдіспен:

метанолдың формальдегидке тотығуы;

метанолдың формальдегидке тотығып дегидрленуі арқылы алады.

Соңғы кезде формальдегидті алу үшін 0,16 МПа қысымда жұмыс істейтін контактты аппаратта «алюмосиликаттағы күміс» катализаторының қатысымен метанолдың оттегімен тотығуын қолданады. Процесс үш сатыдан тұрады: спиртті–сулы–ауалы қоспаны алу; метанолдың формальдегидке айналуы; формальдегидтің сумен сіңірілуі.

Формальдегид өндірісі үшін бірнеше технологиялық сызбанұсқа ұсынылып, қарастырылды. Яғни, берілген формальдегид өндірісін қолайлы технологиялық режимде өткізу үшін және сапалы, әрі бағалы өнімді кең көлемде өндіру мақсатында метанолдың формальдегидке тотығып дегидрленуінің технологиялық сызбанұқасы таңдалып алынды. Өйткені, процесс метанол конверсиясының жоғары дәрежесімен (80-90%), селективтілігімен (95-96%) ерекшелінеді және осыған сәйкес (контактті аппарат) реакторды қолдануды талап етеді. Одан басқа реакционды түйіндерге кеткен металды шығыспен жоғары қаржы шығынына және катализатордың аз өнімділігіне қарамастан, метанолдың формальдегидке тотығып дегидрлену процесін шикізатқа кететін шығынның аздығынан, метанолдың конверсия дәрежесінің жоғарылығынан және өндірістің энерготехнологиялық эффективтілігіне байланысты өндірісте көп қолданылатын процестің бірі ретінде сипаттауға болады.

Бұл процестің технологиялық режимі келесідей:

Температура, ºC 600 – 700

Реактордағы қысым, МПа 0,16

Шикізат берілуінің көлемдік жылдамдығы, сағ-1 24000 – 26000

ҚОЛДАНЫЛҒАН ӘДЕБИЕТТЕР

1. Юкельсон И.И. «Технология основного органического синтеза» М.: Химия, 1968 – 848 с.

2. Лебедев Н.Н. «Химия и технология основного органического и нефтехимического синтеза» изд. 2-е, пер. М., «Химия», 1985 г.

3. Огродников С.К. Формальдегид.-Л: Химия,1984.-280 с.

5. Кутепов А.М., Бондарева Т.И., Беренгартен М.Г. «Общая химическая технология». Учебник для технических ВУЗов. – М.: «Высшая школа», 1990 г.

6. «Общая химическая технология». Учебник для химико-технологических специальностей вузов. Под ред. проф. И.П.Мухленова. – М.: Высш. шк., 1984 г.

7. Капкин В.Д., Савинецкая Г.А., Чапурин В.И. «Технология органического синтез» М: «Химия», 1987 г.