- •Глава 13

- •§ 13.1. Современная концепция оценки качества нефтей и нефтепродуктов

- •§ 13.2. Средства измерений фракционного состава

- •§ 13.3. Средства измерений температур перегонки для характерных точек кривой фракционного состава

- •§ 13.4. Средства измерений выкипаемости при заданной температуре и испаряемости

- •§ 13.5. Средства измерений температуры вспышки

- •§ 13.6. Средства измерений октанового числа

Глава 13

ИЗМЕРЕНИЯ ПОКАЗАТЕЛЕЙ КАЧЕСТВА НЕФТЕЙ И НЕФТЕПРОДУКТОВ

§ 13.1. Современная концепция оценки качества нефтей и нефтепродуктов

Процессы переработки нефти, газа и газового конденсата являются наиболее многотоннажными современными химико-технологическими процессами. Так, мощность современных установок первичной переработки нефти составляет 6—12 млн. т. в год. Просчеты при управлении такими процессами недопустимы. Это определяет жесткие требования к контролю качества потоков в нефтегазоперерабатывающей и нефтехимической промышленности.

Характерной особенностью сырья, промежуточных и конечных продуктов указанных отраслей является то, что они представляют собой многокомпонентные смеси углеводородов и других соединений, содержащие сотни и десятки сотен компонентов. Качество таких смесей в настоящее время оценивается комплексами характеристик, в которые входят физико-химические свойства (плотность, вязкость, молекулярная масса, упругость насыщенных паров и др.), содержание отдельных примесей, иногда компонентный состав, а также ряд показателей качества (см. гл. 9), определяющих пригодность названных смесей к переработке или потреблению. К таким показателям относится фракционный состав, выкипаемость при характерной температуре, октановое число бензинов, цитановое число дизельных топлив, радиирующая способность реактивных и ракетных топлив, температура вспышки и др. Указанные комплексы характеристик используются при полной лабораторной оценке качества нефтей, нефтепродуктов и газового конденсата. Для управления технологическими процессами обычно используют измерительную информацию об одной или двух характеристиках, входящих в комплекс, значение которых для конкретного процесса наиболее существенно.

Для получения измерительной информации о физико-химических свойствах, содержании отдельных компонентов и составе нефтепродуктов, нефтей и газового конденсата используются методы и средства измерений, рассмотренные соответственно в гл. 10—12.

В настоящее время из нефти вырабатывается более 500 видов продуктов, однако в основном (90—95%) нефть перерабатывается на жидкие топлива (автомобильные и авиационные бензины, реактивные и дизельные топлива, мазут).

Практически все средства измерений показателей качества нефтепродуктов относятся к тепловым средствам аналитической техники (см.гл.9).

§ 13.2. Средства измерений фракционного состава

Под фракционным составом многокомпонентных смесей понимают зависимость температуры выкипания отдельных фракций от их содержания в пробе анализируемого вещества или зависимость содержания этих фракций в пробе анализируемого вещества от температуры их выкипания.

Для получения информации о фракционном составе используется разделение (фракционирование) анализируемого вещества по температурам кипения путем перегонки обычно при атмосферном давлении.

Ввиду того что многокомпонентные смеси при повышении температуры кипят непрерывно, для них и для их отдельных фракций нельзя определить температуры кипения. Вместо понятия «температура кипения» чаще применяют понятие «температура перегонки».

Фракционный состав — один из основных показателей качества бензинов, керосинов, реактивных и дизельных топлив, мазута и других жидких нефтепродуктов, газового конденсата, различных растворителей и многих продуктов нефтехимической, химической отраслей промышленности.

Рассмотрим принцип измерения этого показателя, используемый в лабораторной практике.

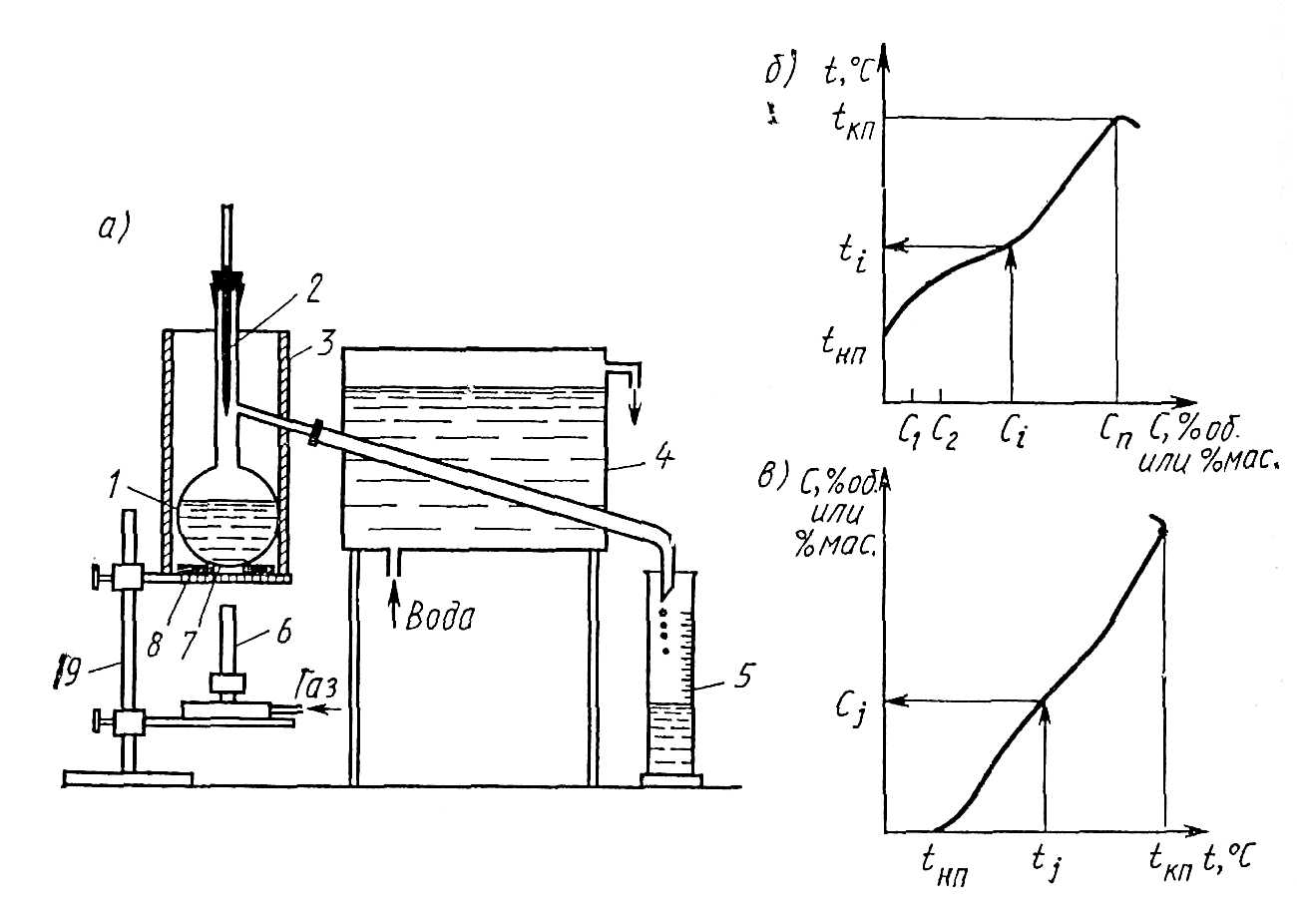

На рис. 13.1, а показаны схемы лабораторной установки для определения фракционного состава по стандартному методу. Она позволяет осуществлять перегонку до температуры 320°С. Более высококипящие фракции на ней определить не удается ввиду начинающегося разложения.

Установка содержит стеклянную колбу 1 (колба Энглера), стеклянный термометр 2 (укреплен на пробке, имеет шкалу от 0 до 360°С), газовую горелку 6 (или электрический нагреватель), холодильник 4, снабжаемый проточной водопроводной водой, и мерный цилиндр 5 (на 100 см3). Размеры и конструкции всех узлов установки стандартизованы, что в сочетании со стандартизованной методикой проведения измерения обеспечивает получение воспроизводимых результатов. Для анализа в колбу 1 заливают 100 см3 обезвоженного анализируемого вещества, имеющего температуру (20±3)°С, вставляют термометр 2 и располагают горелку 6 под колбой 1. Расход газа подбирают таким, чтобы время предварительного нагрева при перегонке бензина и лигроина составляло 5— 10 мин, керосина, реактивного и легкого дизельного топлива— 10— 15 мин, тяжелого дизельного топлива— 10—20 мин. Образующиеся при нагревании в паровом пространстве колбы 1 пары анализируемого вещества поступают в холодильник 4, конденсируются и в виде конденсата стекают в мерный цилиндр 5. Температуру, при которой

в мерный цилиндр 5 из холодильника выпадает первая капля анализируемого вещества, называют температурой начала перегонки, (начала кипения) tНП (см. рис. 13.1, б, в).

Перегонка проводится с примерно постоянной скоростью (4-5см3 /мин). Для представления результатов анализа используют один из двух способов.

Способ 1. Заранее задаются несколькими значениями концентрации с1 с2, ..., сі, ..., сn (рис. 13.1, б) и определяют температуру выкипающих фракций.

Р ис.13.1.

схема установки для определения

фракционного состава стандартным

методом (а) и кривые фракционного состава

(б,в):

ис.13.1.

схема установки для определения

фракционного состава стандартным

методом (а) и кривые фракционного состава

(б,в):

1 – колба ; 2 – стеклянный термометр; 3 – защитный кожух; 4 – холодильник; 5 – мерный цилиндр; 6 – горелка; 7 – асбестовая прокладка; 8 – решетка; 9 – штатив.

Способ 2 Задаются несколькими значениями температуры t1, t2, ..., tj, ..., tn и определяют концентрации выкипевших фракций. Концентрация определяется на рассматриваемой установке как отношение объема фракции, поступившей в мерный цилиндр, к объему пробы анализируемого вещества. Указанное отношение называют также выкипаемостью при соответствующей температуре или степенью отгона (отгоном) (рис. 13.1, в).

Обычно определяют температуры перегонки для концентраций 10, 50, 90, 97-98 % или концентрации при температурах 75, 100, 200, 260, 270оС. В процессе перегонки температура, показываемая термометром 2, постепенно возрастает (см. рис. 13.1, б в) достигает максимума, а затем уменьшается. Это вызвано тем, что практически вся проба анализируемого вещества уже выкипела, вследствие чего количество паров, омывающих термометр, резко уменьшилось. Эту максимальную температуру называют температурой конца перегонки (конца кипения) tКП (см. рис. 13.1, б, в).

Для двух параллельных перегонок допускается расхождение для температуры начала перегонки 4°С, а для конца и промежуточных точек фракционного состава 2°С или 1 см3.

Показанные на рис. 13.1, б, в кривые называют кривыми фракционного состава.

Существуют стандартные методики и установки для определения фракционного состава, в соответствии с которыми содержание фракций представляется массовой концентрацией. В настоящее время в разработках средств измерений фракционного состава сложились две тенденции.

В соответствии с первой в основном осуществляется автоматизация стандартных установок для определения фракционного состава. Причем с помощью анализатора получают информацию сразу о всех перечисленных характерных точках кривой фракционного состава. Анализатор при этом представляет собой достаточно сложное устройство циклического действия (продолжительность цикла 30—60 мин).

В соответствии со второй тенденцией работа анализатора строится на принципе, отличающемся от стандартного. При этом он обеспечивает получение информации о какой-либо одной характерной точке кривой фракционного состава и является устройством непрерывного или циклического действия с малой продолжительностью цикла.

В данном параграфе рассматриваются автоматические анализаторы фракционного состава, построенные в соответствии с первой из названных тенденций. В § 13.3 приведены описания анализаторов, реализованных в соответствии со второй тенденцией.

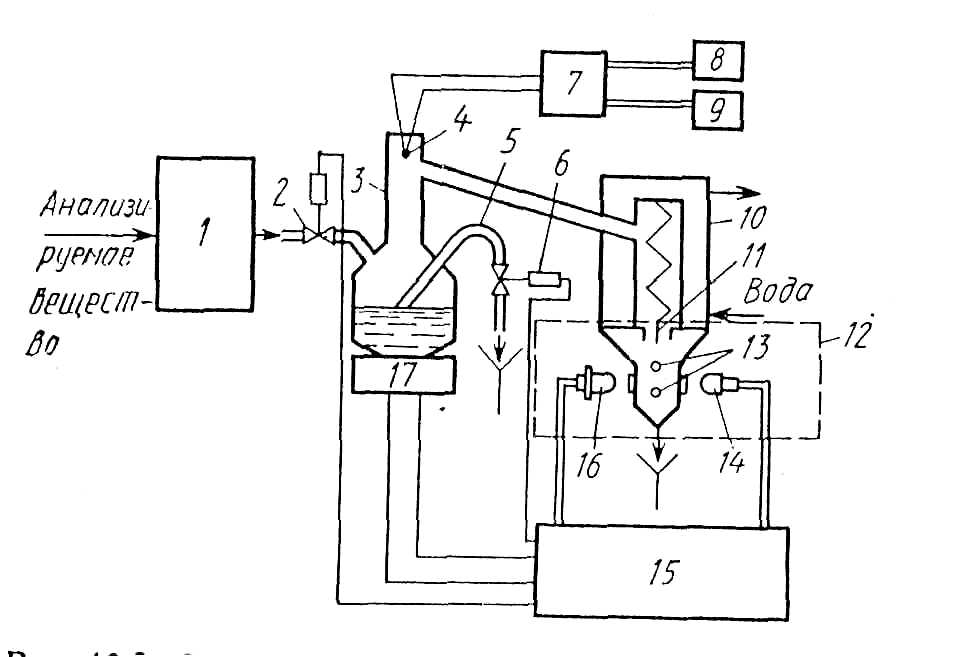

Известно несколько разновидностей автоматических анализаторов фракционного состава, реализующих рассмотренный выше стандартный метод анализа. Эти анализаторы отличаются друг от друга в основном конструкцией узла измерения количества фракций, сконденсировавшихся после перегонки. На рис. 13.2 приведена принципиальная схема наиболее распространенного автоматического анализатора фракционного состава. Данный анализатор является устройством циклического действия и работает в двух режимах: «Подготовка» и «Анализ».

В режиме «Подготовка» анализируемое вещество из блока подготовки 1, где оно охлаждается и очищается от механических примесей и воды, поступает в металлическую колбу 3, снабженную электронагревателем 17 и термоэлектрическим чувствительным элементом 4, через открытый электроуправляемый клапан 2. Вещество выводится из колбы через сифонную трубку 5 и открытый электроуправляемый клапан 6. Для управления клапанами 2 и 6 и всем анализатором в целом служит блок управления 15.

В

режиме «Подготовка» из колбы удаляется

остаток и она охлаждается. После

этого по команде блока 15 закрывается

клапан 2 и излишки анализируемого

вещества удаляются из колбы с помощью

сифонной трубки 5. В колбе при этом

остается 100 см3

анализируемого вещества. Затем

закрывается клапан 6, подается напряжение

питания от блока 15 к нагревателю 17 и

анализатор переходит в режим «Анализ».

Сигнал термоэлектрического чувствительного

элемента воспринимается нормирующим

преобразователем 7, преобразуется в

унифицированный сигнал постоянного

тока, который при необходимости

преобразуется с помощью электропневматического

преобразователя 8 в пневматический

унифицированный сигнал и одновременно

измеряется и регистрируется а втоматическим

потенциометром 9.

втоматическим

потенциометром 9.

Рис. 13.2. Схема автоматического анализатора фракционного состава

В режиме «Анализ» образующиеся при нагревании пары поступают в холодильник 10, и образовавшийся конденсат стекает в узел 12, служащий для измерения количества выкипевших фракций. Здесь с помощью каплеформирователя 11 поток конденсата преобразуется в отдельные капли 13, которые, пролетая между лампой 16 и фотоэлементом 14, изменяют фотопоток, поступающий от первой ко второму. Таким образом, частота падения капель преобразуется в частоту электрических импульсов, поступающих от фотоэлемента в блок управления 15. Здесь с помощью регулятора постоянства скорости перегонки число импульсов, поступающих в единицу времени (расход), сравнивается с заданным и соответствующим образом изменяется значение напряжения, подаваемого к нагревателю 17. Одновременно число импульсов используется в блоке 15 для управления лентопротяжным механизмом потенциометра 9, который включается в работу, а затем выключается при поступлении в блок управления количества импульсов, соответствующего перегонке 10, 50 и 90 % фракций. Продолжительность одного цикла работы прибора составляет 55 мин. Погрешность измерения температуры выкипания фракций ±2°С. Расход анализируемого вещества на один цикл работы 1500—2000 см3.

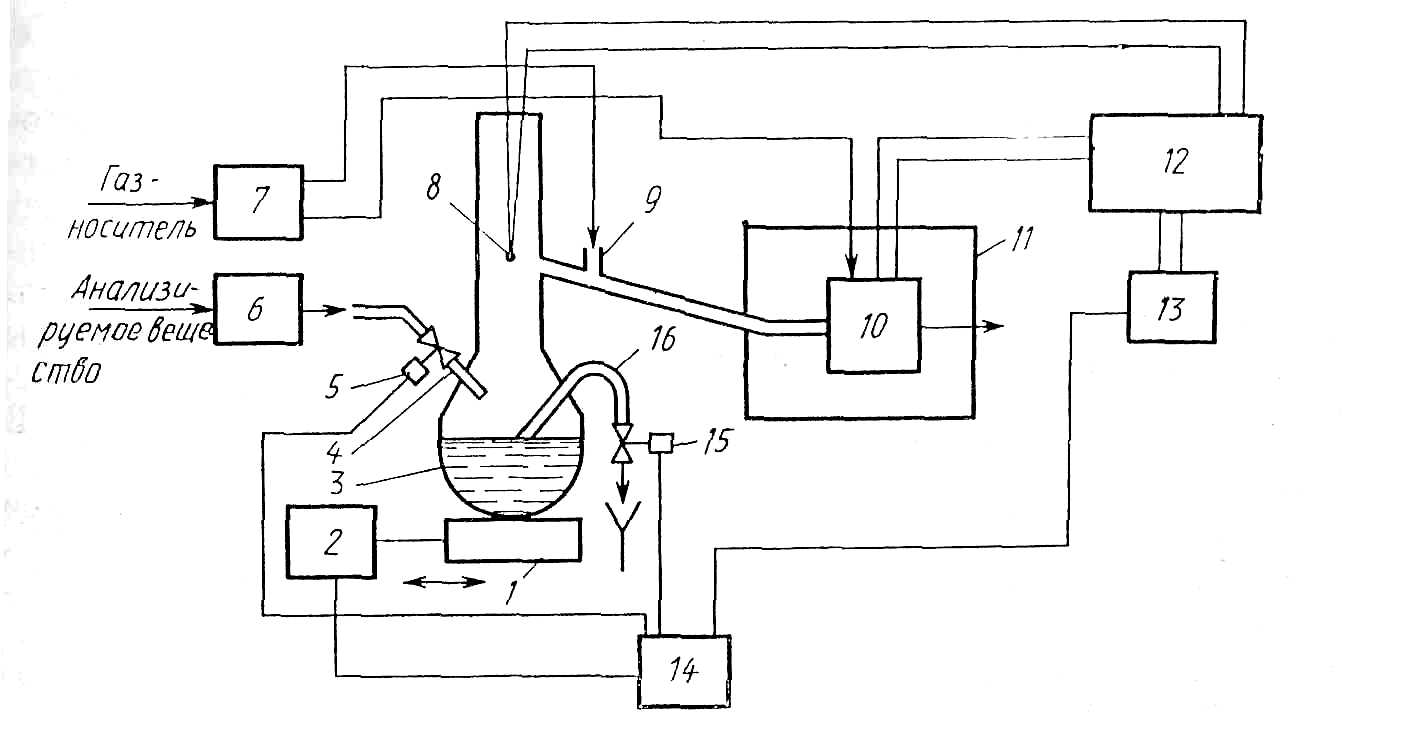

На рис. 13.3 показана принципиальная схема анализатора фракционного состава [34], в котором количество фракций, выкипающих в единицу времени, т. е. расход, измеряется с помощью денситометрического газового детектора (см. гл. 10).

Анализаторы такого типа называют эвапорографическими (от лат. evaporation — испарение и от греч. grapho — пишу).

Измерение количества фракций в газовой фазе позволяет существенно уменьшить количество анализируемого вещества (до 1 — 5см3), необходимого для измерения, и сократить на порядок время анализа. Такие возможности обеспечиваются тем, что объем паров фракций в несколько сотен раз больше объема этих фракций в жидкой фазе, а газовые детекторы имеют высокую чувствительность.

Режим работы «Подготовка» в эвапорографическом анализаторе фракционного состава аналогичен рассмотренному для анализатора (см. рис. 13.2).

Р ис.

13.3. Схема автоматического эвапорографического

анализатора фракционного состава:

ис.

13.3. Схема автоматического эвапорографического

анализатора фракционного состава:

1 — электронагреватель; 2 — привод электронагревателя; 3 — колба для перегонки; 4 — трубка; 5 и 15—управляемые клапаны; 6 — блок подготовки анализируемого вещества; 7 — блок подготовки газа-носителя; 8 — чувствительный термоэлектрический элемент; 9 — штуцер ввода газа-носителя; 10 — денситометрический детектор; 11 — термостат; 12 — вычислительное устройство; 13 — электронный потенциометр; 14 — устройство управления

В режиме «Анализ» привод 2 по сигналу блока управления 14 размещает электродвигатель 1 под колбой для перегонки 3. В процессе перегонки пары выкипающих фракций подхватываются газом-носителем, поступающим с постоянным объемным расходом в трубку 9 из блока 7, и транспортируются в денситометрический газовый детектор 10, размещенный в термостате 11, температура которого поддерживается большей температуры конденсации паров наиболее тяжелых фракций анализируемого вещества. По окончании режима работы «Анализ» нагреватель 1 приводом 2 удаляется из-под колбы 3.

Сигнал денситометрического детектора, пропорциональный массовому расходу паров выкипающих фракций, и сигнал термоэлектрического чувствительного элемента 8 поступают в вычислительное устройство 12. Последнее интегрирует сигнал детектора в процессе всего анализа, определяет температуры выкипания, соответствующие анализируемым фракциям, и обеспечивает представление информации в виде кривой фракционного состава на диаграмме электронного потенциометра 13.

Время

одного цикла работы анализатора 5 мин;

объем пробы анализируемого вещества 3

см3;

расход анализируемого вещества 5000—8000

см3/ч;

погрешность измерения ±(2![]() 2,5)°С.

2,5)°С.