- •Проанализировав существующий рынок фильтров по очистке сточных вод и оборотного водоснабжения, были рассмотрены варианты фильтров марки «Роса-Супер» и вос ечв-ф.

- •5.1 Сорбционные установки очистки воды Роса-Супер

- •5.2 Фильтры осветлительные, сорбционные и обезжелезивающие вос ечв-ф

- •Применение фильтров для воды серии вос ечв-ф:

- •Преимущества фильтров для воды серии вос ечв-ф:

- •Технические характеристики фильтров для воды серии вос ечв-ф указаны в таблице 10.

Введение

Последние годы проблема создания водооборота на предприятиях стоит особенно остро. Повышение цен на водопотребление и водоотведение заставляет предприятия лихорадочно искать способы обеспечения рентабельности производств. При этом в различных технологических циклах требования к качеству оборотной воды различны. Соответственно и рынок производителей и поставщиков систем оборотного водоснабжения для получения воды высокого качества развивается довольно стремительно.

Металлургические и строительные промышленные предприятия являются относительно крупными потребителями пресной воды, при этом на предприятиях представленных отраслей промышленности в технологических процессах происходит формирование особо токсичных сточных вод, содержащих тяжелые металлы, растворимые и нерастворимые органические вещества и прочие загрязнения. В связи с этим стоит острая необходимость создания систем оборотного водоснабжения предприятия и сокращения сброса сточных вод в водные объекты.

В процессе решения данных проблем, а именно, перехода к рациональному водоснабжению и минимизации сброса промышленных сточных вод, необходимо применять доступные наилучшие технологии с целью организации малоотходных (частичное оборотное водоснабжение) и безотходных (полный рециклинг) технологических процессов на основе технологий электрофлотации, ультрафильтрации и обратного осмоса, вакуумной дистилляции, термической утилизации жидких и твердых отходов промышленных предприятий.

Оборотное водоснабжение - замкнутая система, позволяющая повторно использовать очищенные сточные воды, прошедшие процесс очистки на очистных сооружениях предприятия. Концепция оборотного водоснабжения предприятия полностью исключает сброс промышленных сточных вод в водоемы или городскую канализацию. Оборотное водоснабжение позволяет решить экологические и экономические задачи: существенно (на 85-95%) снизить водопотребление промышленного предприятия, сократить потери ценных компонентов с промышленными сточными водами предприятий, избежать платы за водоотведение и штрафов за превышение предельно допустимых концентраций ПДК.

В настоящее время проводятся широкомасштабные исследования в сфере охраны водных ресурсов, математического моделирования и системного анализа, автоматизированного проектирования технологических схем очистки сточных вод и организации замкнутых систем оборотного водоснабжения предприятий.

На сегодняшний день большая часть промышленных очистных сооружений, основанных на традиционных технологиях реагентной, электрокоагуляционной, механической и биологической очистки, не обеспечивают как очистку сточных вод от ионов тяжелых металлов до ПДК по сбросу в рыбохозяйственные водоемы, так и снижение солесодержания в очищенных сточных водах. При полном или частичном возврате очищенных данными технологиями сточных вод на повторное использование, через несколько технологических циклов происходит постепенное засоление воды, циркулирующей в системе. Это приводит к большому количеству проблем: коррозии оборудования, ухудшению качества гальванических покрытий в процессах обработки поверхности металла и пластика и т.д.

Внедрение систем оборотного водоснабжения промышленных предприятий, обусловлено основными факторами: наличием и стоимостью водных ресурсов; наличием водных объектов или инженерных коммуникаций, предназначенных для сброса сточных вод; более высокой рентабельностью в сравнении с существующей технологией, а именно, очисткой сточных вод предприятий до региональных норм ПДК на очистных сооружениях.

Целью дипломной работы является проведение анализа качества воды для промышленного оборотного водоснабжения на примере ТОО «Завод Казогнеупор».

В соответствии с поставленной целью задачами дипломной работы является:

изучение системы водоснабжения и водоотведения ТОО «Завод Казогнеупор»;

анализ качества хозяйственно питьевых и сточных вод предприятия;

предложение системы оборотного водоснабжения;

расчет экономических показателей;

определение экологических, экономических и социальных выгод от реализации данного проекта.

1 Система водоотведения

Сточные воды – это пресные воды, изменившие после использования в бытовой и производственной деятельности человека свои физико-химические свойства и требующие отведения.

По происхождению сточные воды могут быть классифицированы на бытовые, производственные и атмосферные.

Бытовые сточные воды образуются в жилых, административных и коммунальных зданиях, а также в бытовых помещениях промышленных предприятий. Это воды, которые поступают в водоотводящую сеть от санитарных приборов (умывальников, раковин или моек, ванн, унитазов и трапов напольных приборов с решетками). Особенности образования этих сточных вод хорошо известны.

Производственные сточные воды образуются в процессе производства различных товаров, изделий, продуктов, материалов и пр. К ним относятся отработанные технологические растворы, маточники, кубовые остатки, технологические и промывные воды, воды барометрических конденсаторов, вакуум-насосов и охлаждающих систем; шахтные и карьерные воды; воды химводоочистки, воды от мытья оборудования и производственных помещений, а также от очистки и охлаждения газообразных отходов, очистки твердых отходов и от их транспортировки.

Атмосферные сточные воды образуются в процессе выпадения дождей и таяния снега как на жилой территории населенных пунктов, так и на территории промышленных предприятий, АЗС и др. Часто эти воды называют дождевыми или ливневыми, вследствие того что в большинстве случаев максимальные (расчетные) расходы образуются в результате выпадения ливней (дождей).

Основными характеристиками сточных вод являются: количество сточных вод, характеризуемое расходом, измеряемым в л/с или м3/с, м3/ч, м3/смену, м3/сут и т.д.; виды (компоненты) загрязнений и содержание их в сточных водах, характеризуемое концентрацией загрязнений, измеряемой в мг/л или г/м3. Важной характеристикой сточных вод является степень равномерности (или неравномерности) их образования и поступления в водоотводящие системы. Обычно она определяется неравномерностью поступления сточных вод по часам суток в году. Эти характеристики учитываются при проектировании водоотводящих систем.

Основные элементы водоотведения

Система водоотведения состоит из следующих основных элементов:

внутренних водоотводящих сетей в зданиях, оснащенных санитарно-техническим оборудованием;

внутриквартальных водоотводящих сетей;

наружной водоотводящей сети;

аварийно-регулирующих резервуаров;

специальных сооружений;

насосных станций и напорных трубопроводов;

станций очистки сточных вод;

выпусков аварийных неочищенных потоков сточных вод.

Трубопроводы отводных линий прокладываются с уклоном к стоякам для обеспечения самотечного отвода воды. Трубопроводы стояков прокладываются вертикально; верхняя их часть возвышается над неэксплуатируемой кровлей на 0,3 метра; над скатной кровлей на 0,5 метра; над эксплуатируемой кровлей на 3 метра. Выпуски - это участки трубопроводов от стояков до смотровых колодцев на внутриквартальной водоотводящей сети. Они, как и отводные линии, прокладываются с уклонами.

Внутренняя водоотводящая сеть трубопроводов рассчитывается на частичное заполнение труб водой даже при наибольших (расчетных) расходах сточной воды. Она одновременно служит для вентиляции всей внешней водоотводящей сети.

Вода во внутреннюю сеть принимается через водосточные воронки, устанавливаемые на крышах. Отвод воды из зданий может производиться либо непосредственно во внутриквартальную водоотводящую сеть, либо на поверхность земли. В последнем случае вода с крыш вместе с дождевой водой с незастроенной части квартала должна стекать в лотки проездов, а затем в специальные дождеприемники, связанные с внутриквартальной водоотводящей сетью. При невысоких зданиях и скатных крышах дождевая вода с крыш отводится водосточными трубами, а затем лотками проездов в дождеприемники.

Аналогичные сети создаются на предприятиях. Они называются внутризаводскими (внутриплощадочными).

Внешняя (наружная) водоотводящая сеть, называемая иногда уличной, представляет собой систему подземных трубопроводов, уложенных с уклоном в направлении движения воды. Она рассчитывается на самотечное (безнапорное) движение жидкости с частичным или полным заполнением труб при расчетных условиях (наибольших расходах). В целях уменьшения глубины заложения трубопроводы должны трассироваться в направлении, совпадающем с уклоном поверхности земли.

При составлении схемы водоотводящей сети обслуживаемый объект разбивается на бассейны водоотведения. Бассейн водоотведения – часть территории обслуживаемого объекта, ограниченная линиями водоразделов и границами объекта. Внешняя водоотводящая сеть может быть разделена на уличную сеть, коллекторы бассейнов водоотведения и главные коллекторы. Уличная сеть – это трубопроводы, проложенные по части периметра квартала (с нижней стороны по рельефу) или по всему его периметру. К ней присоединяются внутриквартальные сети.

Коллекторы бассейнов водоотведения - трубопроводы, предназначенные для приема и отвода воды от части или целого бассейна водоотведения.

Главные коллекторы - трубопроводы, предназначенные для приема и отвода воды от части или всего обслуживаемого объекта. Главными коллекторами вода транспортируется к насосным станциям или очистным сооружениям.

Для осмотра трубопроводов, выполнения профилактических и ремонтных работ на водоотводящей сети предусматриваются смотровые колодцы и камеры. В местах пересечения самотечных трубопроводов с естественными препятствиями (реками, оврагами) и подземными сооружениями строятся штольни или эстакады (мосты). Иногда пересечения выполняются в виде дюкера. Для приема в водоотводящую сеть дождевых вод строятся дождеприемники, конструкция которых аналогична конструкции смотровых колодцев, но сверху они завершаются приемной решеткой. В период интенсивных ливней загрязнение смеси транспортируемых сточных вод снижается. Это позволяет сбрасывать часть сточных вод в водоем без очистки. Для сброса воды на коллекторах, уложенных вдоль реки, создаются специальные сооружения - ливнеспуски.

Аварийные и регулирующие резервуары представляют собой специально оборудованные емкости, обеспечивающие аккумуляцию сточных вод в период максимального их притока.

Сброс или откачка воды из резервуаров производится в периоды снижения притока сточных вод самотеком или с использованием насосных станций.

При равнинном рельефе глубина заложения трубопроводов возрастает в зависимости от их длины. При глубине 6-8 метров прокладка трубопроводов открытым способом затруднена, поэтому переходят на закрытые методы строительства или осуществляют перекачку сточных вод.

Местные насосные станции используют для подъема и перекачки воды от одного или группы зданий.

Районные насосные станции применяют для перекачки стоков от части или целого бассейна водоотведения.

Главные насосные станции перекачивают стоки на станцию очистки сточных вод части или всего обслуживаемого объекта. Для повышения надежности работы сооружений водоотведения напорные трубопроводы выполняют в две линии.

Очистная станция представляет собой комплекс сооружений для очистки сточных вод и обработки осадков. Удаление загрязнений из сточных вод достигается с помощью механических (на решетках, песколовках, первичных отстойниках), биохимических (на аэротенках или биофильтрах и вторичных отстойниках) и физико-химических процессов очистки воды. Заключительным этапом обработки сточных вод перед сбросом в открытый водоем обычно является обеззараживание. При проектировании сооружений станции очистки сточных вод предусматривается самотечное движение воды.

Сооружения водоотведения, располагаемые за пределами промышленного предприятия, называются внеплощадочными. Все элементы водоотведения взаимосвязаны в работе. Поэтому проектирование и развитие сооружений реализуются с учетом необходимой степени надежности, что требует разработки специальных мероприятий в технологии водоотведения, очистки сточных вод и обработки осадков.

Схемы водоотводящих сетей

Схемой водоотводящей сети называют проектное решение принятой системы водоотведения, изображенной на генплане канализуемого объекта с учетом местных топографических и гидрогеологических условий и перспектив дальнейшего развития. Начертание схемы водоотведения на генплане в основном зависит от рельефа местности, так как наиболее технологично транспортирование сточных вод осуществлять по трубопроводам в самотечном режиме, при котором энергозатраты минимальны.

В зависимости от основных факторов схемы водоотводящих сетей могут подразделяться на несколько видов:

Перпендикулярная схема (децентрализованная) (рисунок 1а) - коллекторы бассейнов водоотведения прокладываются перпендикулярно направлению потока воды водоема, перпендикулярно горизонталям. По такой схеме выполняют водосточную сеть при полной раздельной системе водоотведения. При этом дождевые воды децентрализованно сбрасываются в водоем без очистки или с очисткой.

Пересеченная схема (централизованная) (рисунок 1б) - коллекторы бассейнов водоотведения пересекаются главным коллектором, направляемым параллельно реке. Эта схема применяется для отведения сточных вод, требующих обязательной очистки. Они используются при полной раздельной системе водоотведения для городских сточных вод.

Параллельная схема (веерная централизованная) (рисунок 1в) - коллекторы бассейнов водоотведения направляются параллельно или под небольшим углом к направлению потока воды в водоеме и пересекаются с главным коллектором, транспортирующим сточные воды к очистным сооружениям.

4. Зонная схема (централизованная) (рисунок 1г) - обслуживаемая территория разбивается на две зоны: с верхней сточные воды отводятся к очистным сооружениям самотеком, а с нижней они перекачиваются насосной станцией. Эта схема наименее энергоемка, и поэтому при разработке схемы водоотведения города необходима проработка таких вариантов.

5. Радиальная (децентрализованная) схема (рисунок 1д) - отведение сточных вод реализуется на несколько очистных станций. Радиальную схему водоотведения применяют при сложном рельефе местности и в больших городах.

а - перпендикулярная; б -пересеченная; в - параллельная; г - зонная; д - радиальная; 1 - коллекторы бассейнов водоотведения; 2 - главные коллекторы; 3 - граница обслуживаемого объекта; 4 - граница бассейнов водоотведения; 5 - напорный трубопровод; 6 - выпуск; 7 и 8 - главные коллекторы соответственно верхней и нижней зон

Рисунок 1 - Схемы водоотводящих сетей

Сточные воды промышленных предприятий подразделяются на три основных вида: производственные, бытовые и атмосферные. Объем, режим поступления в водоотводящую сеть и состав сточных вод находятся в прямой зависимости от характера исходного сырья и принятого технологического процесса, качества и объема воды, потребляемой данным предприятием.

При отведении сточных вод промышленных предприятий учитывается ряд факторов.

Водоотведение трех основных видов сточных вод (бытовые воды промышленных предприятий, производственные сточные воды, дождевые воды с промышленной площадки) может осуществляться по одному коллектору. Очищенная до значений ПДТК (предельно допустимые технологические концентрации) производственная сточная вода выпускается в городскую водоотводящую сеть с по следующей очисткой на городских очистных сооружениях. В этом случае при отсутствии резко выраженных видов загрязнителей принимается общесплавная система водоотведения.

Системы водоотведения

Система водоотведения - это технологический прием объединения или разъединения потоков сточных вод различного происхождения. В мировом историческом опыте строительства водоотводящих систем просматриваются различные тенденции их развития. В практике были распространены общесплавные и комбинированные системы. Раздельные системы подразделяются на полные раздельные, неполные раздельные и полураздельные.

Общесплавная система водоотведения имеет единую водоотводящую сеть для отведения сточных вод всех видов: бытовых, производственных и дождевых (рисунок 2). Общесплавные системы применяли при наличии рядом с обслуживаемым объектом мощных проточных водоемов, обладающих значительной самоочищающей способностью. Особенностью этой системы является оснащение главного коллектора ливнеспуском для сброса смеси сточных вод в водоем без очистки. Общесплавная система водоотведения обеспечивает удовлетворительное санитарное состояние селитебной и промышленной зон обслуживаемых объектов. Однако при устройстве такой системы отмечаются отсутствие биологического равновесия в водоеме, являющемся приемником смеси сточных вод, значительные колебания состава и концентрации загрязнений, что влияет на качество очищенного стока. Практический опыт показывает, что, несмотря на сокращение протяженности водоотводящих сетей, капитальные затраты могут быть значительными и неприемлемыми. Значительно усложняется эксплуатация насосных и очистных сооружений вследствие неравномерного притока дождевых вод.

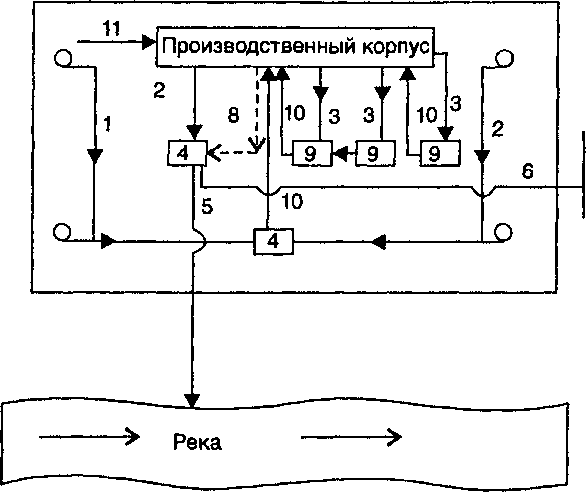

1 - дождевые воды; 2 - хозяйственно-бытовые сточные воды; 3 - производственные сточные воды; 4 - локальные очистные сооружения; 5 - выпуск в водоем; 6 - выпуск хозяйственно-бытовых сточных вод в городскую водоотводящую сеть; 7 - городская водоотводящая сеть; 8 - незагрязненные сточные воды; 9 - локальные очистные сооружения производственных цехов; 10 - сеть оборотного водоснабжения; 11 - подача подпиточной воды

Рисунок – 2 Схема водоотведения промышленного предприятия с локальными очистными сооружениями и оборотом производственных вод

Неполная раздельная система водоотведения имеет одну водоотводящую сеть, состоящую из подземных трубопроводов и каналов, предназначенную для отведения смеси бытовых и производственных сточных вод на городские очистные сооружения. По этой производственно-бытовой сети отводится смесь, называемая городскими сточными водами. Отведение и сброс дождевых вод без очистки в водоем производятся по открытым лоткам, кюветам и канавам. Обычно эта система применяется для небольших объектов и при дальнейшем улучшении благоустройства населенных мест развивается в полную раздельную систему водоотведения.

Полураздельная система водоотведения имеет две водоотводящие сети - производственно-бытовую и ливневую (рисунок 3), в местах пересечения этих сетей устраиваются разделительные камеры. При малых расходах воды в дождевой сети камеры перепускают весь расход дождевых вод в главный общесплавной коллектор производственно-бытовой сети. При больших расходах камеры перепускают в производственно-бытовую сеть наиболее загрязненную часть воды, протекающей по трубам в донной части.

Таким образом, на очистку направляются наиболее загрязненные дождевые воды, образующиеся в начальный период дождя, и донные слои воды, имеющие наиболее высокие концентрации загрязнений. При больших расходах воды в дождевой сети менее загрязненные дождевые воды отводятся в водоем без очистки.

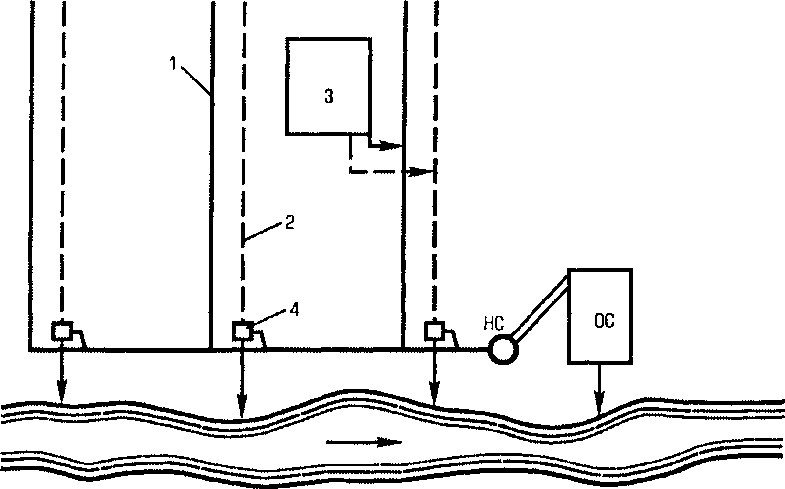

1 - производственно-бытовая сеть; 2 - ливневая сеть; 3 - промышленное предприятие; 4 - разделительные камеры; НС - насосная станция;ОС - очистные сооружения

Рисунок - 3 Полураздельная система водоотведения

Комбинированная система водоотведения обычно возникает исторически в результате разной технической политики, реализуемой на различных этапах развития степени благоустройства города. При этом часть обслуживаемого объекта имеет общесплавную систему, а часть - полную раздельную. В силу происхождения комбинированные системы водоотведения занимают по санитарно-технической эффективности промежуточное положение.

2 Анализ производственной деятельности «Завода Казогнеупор»

2.1 Общие сведения

ТОО «Завод Казогнеупор» единственное в Казахстане предприятие, которое выпускает очень широкий диапазон огнеупорной продукции на основе собственного корунда и шамота.

Этот завод расположен к северо-западу от города Рудного, на расстоянии 7,0 км от него, в границах земельного отвода Соколовско – Сарбайского горно-обогатительного комбината. С западной стороны на расстоянии 2,0 км находится территория бывшего завода химического волокна, на которой в настоящее время располагается ТОО «Афина-Паллада», с юга – земли подсобного хозяйства ССГПО. Краткие сведения о предприятии приведены в таблице 1.

Таблица 1 - Краткие сведения о промышленном объекте

Перечень сведений |

Показатели |

1 |

2 |

Полное наименование организации |

Товарищество с ограниченной ответственностью «Завод Казогнеупор» |

Наименование вышестоящего органа |

Учредительный Совет |

Наименование должности руководителя организации |

Директор |

Полный почтовый адрес, телефон, факс, телетайп, Е-mail |

Телефон +7 (71431) 9-46-39 Телефон +7 (71431) 9-01-31 Телефон +7 (71431) 9-20-44 http://r.kazogneupor.kz/ |

Выпускаемая продукция |

Огнеупорные материалы и неформованные изделия из них, огнеупорные материалы корундовые с содержанием от 85 % до 99 % оксида алюминия, огнеупорные материалы из синтетического муллита с содержанием от 45 % до 85 % оксида алюминия, огнеупорные материалы для топок паровых котлов, огнеупорные материалы для литейных цехов, сталелитейной промышленности, |

Продолжение таблицы 1 |

|

1 |

2 |

|

доменных печей, огнеупорные материалы для газоперерабатывающих заводов, огнеупорные материалы для стекольной промышленности, огнеупорные материалы для электротехнической промышленности, огнеупорные материалы формованные (продолжение), огнеупорные формованные изделия для керамической промышленности, огнеупорные формованные изделия для химической промышленности, огнеупорные формованные изделия для чугунолитейного и сталелитейного производства, огнеупорные формованные изделия для стекольного производства, огнеупорные формованные изделия для цементных работ и печей для обжига извести. |

ТОО «Завод Казогнеупор» производит огнеупорную продукцию алюмосиликатного состава и шамотную. Производство основано на плавленых материалах (корунд, муллит, шпинель, высокоглиноземистый цемент).

Основным сырьем для производства набивных масс, порошков корунда, бетонных смесей, высокоглиноземистого цемента, муллитокорундовых, корундовых и плавленолитых изделий является глинозем металлургический марки Г-00 по ГОСТ 30558-98, поставляемый Павлодарским алюминиевым заводом ОАО «Алюминий Казахстана».

В качестве добавок используются следующие материалы:

кварцит по ТУ 14-8-92-74 Алашского месторождения (ОАО «Алаш»);

порошки глины по ТУ 14-8-90-74 Латненского, Актюбинского и Бускульского месторождений;

порошки шамота;

известняк Алашского месторождения;

каустический магнезит с огнеупорного комбината ОАО «Магнезит»;

ортофосфорная кислота по ГОСТ 10678-76 ТОО «Зодиак»;

лигносульфонат по ТУ 54-028-00279580-97 от АО «Соликамскбумпром»;

триэтаноламин.

Состав ТОО «Завод Казогнеупор»:

цех электроплавленных огнеупоров (ЭПО);

цех корундо-муллитовых огнеупоров (КМО);

экспериментальный цех (ЭКЦ);

склад технического глинозема;

открытые склады минерального сырья у ж/д тупиков;

блок ремонтно-вспомогательного хозяйства;

транспортный цех;

газовые топочные;

склад готовой продукции.

2.2 Характеристика производственных объектов ТОО «Завод Казогнеупор»

2.2.1 Цех электроплавленных огнеупоров

В цехе ЭПО в плавильном отделении имеется четыре рудотермических печей РКЗ-4 мощностью от 4 до 12 МВА для производства плавленого корунда, муллита, алюмомагниевой шпинели, клинкера высокоглиноземистого цемента, плавленолитых изделий марки КЭЛ-95, сферокорунда – печь ЭДП.

Плавка корунда производится из чистого глинозема при температуре расплава 2500 оС. Шпинель плавят из шихты глинозема и каустического магнезита. Муллит плавят из шихты глинозема и кварцита. Расплав сливается в изложницы, охлаждается в течение 8-10 часов.

Затем слитки складируются в отделении остывания, где складируется продукция различного химического состава и производится первичное дробление слитков до куска размером 600-300 мм магнитно-грейферным краном, а затем подаются в дробильное отделение, где производится дробление материала до размера куска менее 150 мм на двух щековых дробилках.

Клинкер высокоглиноземистого цемента (ВГЦ) - плавят из шихты глинозема и известняка в рудотермической печи РКЗ-2,5. Плавленолитые изделия марки КЭЛ-95 – расплав корунда сливают в сборные чугунные формы, после выдержки разбирают форму, освобождают слитки и отжигают в термоящиках под слоем глинозема. В качестве сырья используется также уловленная пыль газоочисток.

Сырье подается в бункера пневмотранспортом. В смесителях происходит смешение плавильной шихты, откуда она питателем подается в печь, после плавки расплав сливается в изложницы и охлаждается. Затем складируется в отделении остывания, где находится продукция различного химического состава и производится первичное дробление слитков до куска размером 600-300 мм магнитно-грейферным краном, а затем подаются в дробильное отделение, где производится дробление материала до размера куска менее 150 мм на двух щековых дробилках. В отделении термообжига установлена щековая дробилка для дробления спеков.(одна аспирационная система с печью № 5).

Выброс из печей РКЗ-4, содержащих пыль неорганическую с содержанием SiO2 до 20%, оксид углерода, а также отсосы от всех пылеобразующих участков, подающих сырье на плавку, направляются в прямоточный циклон ЦН-15 – 1 ступень и далее в систему рукавного фильтра ФРКИ-360 – 2 ступень. У каждой печи своя аспирационная система, отводящая пылегазовую смесь от всех узлов ее образования.

Выброс от печи РКЗ-2,5 поступает на очистку в прямоточный циклон ЦН-15 – 1 ступень и далее в систему рукавного фильтра ФРКИ-360 – 2 ступень.

В цехе установлены две щековые дробилки СМД-111Б и СМ-16Д для дробления плавленого корунда. Выброс пыли неорганической с содержанием

SiO2 до 20% от дробилок поступает на очистку в циклоны ЦС-25.

Для изготовления деревянных клиньев, используемых для сборки форм под изделия КЭЛ, предусмотрена циркулярная пила. При ее работе происходит выделение в атмосферу пыли древесной.

На первом и втором этажах цеха имеются небольшие слесарные мастерские со сверлильным и заточным станками, от которых в атмосферу выделяются взвешенные вещества (пыль металлическая) и пыль абразивная.

2.2.2 Цех корундо-муллитовых огнеупоров (КМО)

В главный корпус цеха поступает кусковой корунд фракции 0-150 мм из цеха электроплавленных огнеупоров. После дробления и помола часть материала идет на товарные порошки, часть на смесители и далее на прессование в отделение формованных огнеупорных изделий. Прессованные изделия поступают на обжиг в печи экспериментального цеха.

В отделение неформованных и формованных огнеупоров установлены две дробильно-сортировочные линии для дробления кускового корунда. После сортировки на сепараторах и грохотах, часть материала, не соответствующей фракции, поступает на помол в трубные мельницы.

После помола готовые порошки затаривают в контейнеры и отгружают потребителям или используют для производства набивных масс, бетонных смесей и других изделий.

Для получения набивных масс дозируют в небольшом количестве зернистые порошки, молотые порошки и ортофосфорную кислоту в качестве связки, подают в смеситель, перемешивают и затаривают в контейнеры.

Производство заполнителя – дробленые порошки разных фракций (корунда, кварцита, шамота).

Приготовление массы для формования корундомуллитовых изделий производят по схеме, аналогичной набивным массам. Для пластичности формовочной массы в трубную мельницу к порошкам корунда добавляют пластичную огнеупорную глину. Масса для изделий загружается в контейнеры и подается на прессы. После пресса сырец изделий укладывается на стеллажи, сушится в сушилках. Обжиг изделий производится в обжиговых печах. После обжига изделия сортируют, укладывают на поддоны, упаковывают и маркируют.

Для обеспечения нормальных условий в цехе передача всех сыпучих материалов осуществляется с помощью виброконвейеров, работающих без выделения пыли. Узлы пересыпки, грохота, трубные мельницы установлены в укрытиях, от которых предусмотрена аспирация.

В растирочном отделении установлена шаровая мельница, оборудованная аспирационной системой.

Отсасываемый воздух перед выбросом в атмосферу поступает на двухступенчатую очистку: 1 ступень – циклоны ЦН-15, вторая ступень очистки – рукавные фильтры СМЦ-166Б.

После трубных мельниц воздух проходит также двухступенчатую очистку циклон – электрофильтр.

При работе двух гидравлических прессов не происходит выделения загрязняющих веществ в атмосферу, так как прессы работают на увлажненной массе.

При работе остального оборудования в атмосферу выделяется пыль неорганическая с содержанием двуокиси кремния до 20%.

Обжиговые печи работают на природном газе, при этом в атмосферу выбрасываются оксид углерода и диоксид азота.

В главном корпусе КМО располагаются также склад шамота и пескохранилище. При погрузочно-разгрузочных работах и хранении сырья в атмосферу выделяется пыль органическая с содержанием двуокиси кремния до 20% и содержанием двуокиси кремния 70-20%.

Для обслуживания оборудования имеются небольшие слесарные мастерские со сверлильными и заточными станками у слесарей-ремонтников, слесарей-сантехников и электрослесарей. При работе станков в атмосферу выделяются пыль абразивная и взвешенные вещества (пыль металлическая).

2.2.3 Экспериментальный цех

В состав экспериментального отделения входят:

Дробильно-помольное отделение (ДПО).

В этом отделении установлены щековая, конусная и валковая дробилки, грохот, которые соединены последовательно, вместе с пересыпными устройствами, бункерами, элеваторами и конвейерами. Для отсоса пыли от оборудования в отделении предусмотрены аспирационные системы АТУ-15, АТУ-16, АТУ-17.

При дроблении материала выделяется пыль неорганическая с содержанием SiO2 до 20%. Пылевоздушная смесь направляется на очистку в циклоны ЦН-15 и рукавные фильтры СМЦ-166А.

Средний пролет.

Здесь установлены две трубные мельницы для измельчения материала. Пылевоздушная смесь от них поступает на очистку в циклон ЦВП-8.

Для получения бетонных смесей дозируют в необходимом количестве зернистые порошки, молотые порошки и высокоглиноземистый цемент (ВГЦ), подают в смеситель, тщательно перемешивают в сухом состоянии и затаривают в контейнера на товар.

Производство ВГЦ – плавленый цементный клинкер измельчают в трубной мельнице до 80 микрон.

Измельченный материал поступает на смесители – установлено 2 смесителя по 1 тонне и 1 – на 0,4 тонны, приготовление массы происходит в увлажненном состоянии. Пылевоздушная смесь от смесителей и транспортеров подается на очистку в циклоны СИОТ-6.

Для обогрева помещения установлен блок инфракрасных излучателей работающих на природном газе. При их работе выделяются оксид углерода и диоксид азота.

3. Печное отделение.

Для обжига изделий установлена туннельно-кольцевая печь, работающая на природном газе. При обжиге в туннельной печи происходит выделение диоксида азота и оксида углерода, которые выбрасываются без очистки.

Также в отделении для обжига изделий установлены механизированные периодические печи с подъемно - выкатным подом и горны, работающие также на природном газе. Газовоздушная смесь от печей и горнов, содержащая диоксид азота и оксид углерода, выбрасывается в атмосферу без очистки.

При сушке изделий в шестикамерной сушилке с теплогенератором происходит выделение диоксида азота и оксида углерода, которые выбрасываются без очистки.

При ЭКЦ имеются две слесарные мастерские со сверлильными и заточными станками и сварочным постом. При работе мастерских в атмосферу выделяются: пыль абразивная, взвешенные вещества, железа оксид, марганец и его соединения, пыль неорганическая с содержанием двуокиси кремния 70-20%, фториды плохо растворимые и фтористые газообразные соединения. Выброс осуществляется без очистки.

2.2.4 Склад технического глинозема

Технический глинозем поступает в железнодорожных цементовозах, из которых разгружается в приямок склада глинозема и пневмокамерными насосами закачивается в силоса склада глинозема и далее в приемный бункер рудометрических печей ЭПО.

Очистка аспирационного воздуха приемных бункеров происходит в рукавных фильтрах ФВК-90.

Открытые склады минерального сырья у ж/д тупиков

На территории завода имеется открытые склады минерального сырья у ж/д тупиков №7, 10, 11, 15, на которых в течение года хранится глина огнеупорная. Склады являются неорганизованными источниками выброса неорганической пыли с содержанием SiO2 до 20%.

Блок ремонтно-вспомогательного хозяйства

Ремонтно-вспомогательное хозяйство предназначено для транспортного обслуживания производства, а также обеспечение всех видов ремонтов технологического оборудования, для изготовления технологической оснастки, запчастей и нестандартного оборудования, ремонта транспорта.

В состав блока входят:

автотранспортный участок (АТУ);

ремонтно-механический цех (РМЦ), в состав которого входят сварное и станочное отделения;

электроцех;

деревообрабатывающий участок.

В АТУ хранится 24 единицы автотранспорта предприятия. При прогреве двигателей, заезде и выезде транспорта из цеха, в атмосферу выделяются оксид углерода, углеводороды, диоксид азота и углерод черный (сажа).

В РМЦ располагается станочное отделение. Здесь установлены металлообрабатывающие станки, при их работе выделяются взвешенные вещества.

В сварочном отделении РМЦ имеется один пост электросварки, при его работе в атмосферу выделяются взвешенные вещества (сварочный аэрозоль), марганец и его соединения, оксид железа, пыль неорганическая и фтористый водород.

На участке деревообработки происходит выделение древесной пыли. В настоящее время участок сдан в аренду ТОО «Терника К».

Транспортный цех

В ТРЦ хранится 17 единиц автотранспорта предприятия. При прогреве двигателей, заезде и выезде транспорта из цеха, в атмосферу выделяются оксид углерода, керосин, бензин нефтяной, диоксид серы, диоксид азота и углерод черный (сажа).

Газовые топочные

Для теплоснабжения и горячего водоснабжения подразделений ТОО «Завод Казогнеупор» оборудованы 14 газовых топочных. На них установлены котлы марок КДВ-2035, КОВ- от 40 до 100СТ, КВА-400, Кебер.

В качестве топлива используется природный газ. Дымовые газы, содержащие диоксид азота и оксид углерода, выбрасываются через дымовые трубы высотой от 7,5 до 18 м.

Действующая система водоснабжения и водоотведения

Хозяйственно-питьевой водопровод

Хозяйственно-питьевой водопровод запроектирован для подачи воды на хозяйственно-питьевые, душевые нужды рабочих и служащих, кондиционирование и аэрацию воздуха, технологические нужды заводских лабораторий и столовой.

Общий расход хозяйственно-питьевой воды с учетом горячего водоснабжения составляет:

на первую очередь

560,57 м3/сут, 144,53 м3/час, 69,88 л/сут

на полное развитие завода

711,87 м3/сут, 243,86 м3/час, 125,08 л/сут.

Аккумуляция горячей воды на душевые нужды в течение смены осуществляется в котельной.

Расход горячей воды на душевые нужды на полное развитие завода в течение 45 минут составляет 88,29 м3. Подача воды из сети хозяйственно-питьевого водопровода в котельную предусматривается равномерно в течение смены.

В соответствии с принятой схемой приготовления горячей воды для душевых нужд расход воды из сети хозяйственно-питьевого водопровода с учетом водоснабжения объектов полного развития завода равен:

максимальный часовой – 160,57 м3;

расчетный – 105,46 л/сек.

Схема снабжения завода хозяйственно-питьевой водой принята следующая: вода от сети хозяйственно-питьевого водопровода г.Рудного по одному водоводу диаметром 200 мм, равномерно со средним расходом 10 л/сек, 36,0 м3/час с гарантийным напором на вводе на завод 40,0 м поступает во внутриплощадочную сеть хозяйственно-питьевого водопровода завода. Для регулирования неравномерности водопотребления на заводе и для хранения аварийного запаса воды на время ликвидации аварии на заводе в течение 12 часов на территории завода предусматривается устройство водонапорной башни.

В часы максимального водопотребления вода к потребителям поступает из башни и от внеплощадочного водопровода.

В часы минимального водопотребления на заводе производится пополнение объема воды в водонапорной башне.

Объем бака водонапорной башни принимается с учетом полного развития завода из расчета хранения в баке запаса воды обеспечивающего:

50% хоз-питьевых нужд в течение 12 часов - 26,2 м3;

производственные нужды в течение 12 часов – 39,8 м3;

кондиционирование воздуха в течение 12 часов – 2,66 м3;

технологические нужды столовых в течение 12 часов – 38,21 м3;

регулирующая емкость 25 % от суточного водопотребления – 178,00 м3.

Итого: 284,87 м3.

Принимается водонапорная бесшатровая железобетонная башня со стальным баком емкостью 300 м3 высотой ствола 30,0 м по ТП 901-5-26/70.

Сигнализация уровней воды в баке водонапорной башни выносится на пульт управления блока насосных станций.

Внутриплощадочные сети хоз-питьевого водопровода запроектированы кольцевого начертания из полипропиленовых водопроводных труб диаметром 50 мм ГОСТ 9583-61, и из полипропиленовых напорных труб диаметром 100-300 мм на резиновых уплотнительных манжетах, средняя глубина заложения сетей 2,8 м от поверхности земли до верха трубы. Диаметры магистральных сетей водопровода подобраны на пропуск расчетных расходов воды с учетом полного развития завода. Для установки запорной арматуры на сети предусматривается установка водопроводных колодцев из сборных железобетонных элементов по ТП 901-9-8.

Для замера расхода и напоре воды, поступающей на завод, на вводе на площадку в специальном колодце предусматривается установка контрольно-измерительных приборов. Показания напора и расхода выносятся на пульт управления блока насосных станций.

Качество хозяйственно-питьевой воды производится в аналитической лаборатории расположенной в блоке насосных станций, цеха водоснабжения согласно ГОСТ 2874-82, СанПиН 2.1.4.10749-01 "Питьевая вода. Гигиенические требования к качеству воды".

Качество хозяйственно-питьевой воды указано в таблице 2.

Таблица 2 – Качество хозяйственно-питьевой воды

Анализируемые показатели |

Нормативы, не более |

Единица измерения |

Место отбора пробы |

||

Скважина №1 |

Скважина № 3 |

Скважина №5 |

|||

1 |

2 |

3 |

4 |

5 |

6 |

Водородный показатель |

в пределах 6-9

|

ед. рН |

7,12 |

7,35 |

7,1 |

Общая минерализация (сухой остаток) |

1000 (1500) |

мг/л |

415 |

400 |

410 |

Жесткость общая |

7,0 (10) |

мг-экв/л |

1,25 |

1,0 |

1,75 |

Окисляемость перманганатная |

5,0 |

мг О2/л |

2,33 |

1,75 |

2,0 |

Нефтепродукты, суммарно |

0,1 |

мг/л |

отс |

отс |

отс |

Щелочность |

не более 7 |

мг НСО3-/л |

5,5 |

5 |

6,5 |

Железо (Fe,суммарно) |

0,3 (1,0) |

мг/л |

0,218 |

0,148 |

0,211 |

Сульфаты (SO42-) |

500 |

мг/л

|

80,9 |

74,5 |

79,5 |

Хлориды (Cl-) |

350 |

мг/л

|

154 |

84,7 |

145,6 |

Прозрачность |

30 |

см

|

30 |

30 |

30 |

Нитриты (поNO2-) |

3,0 |

мг/л

|

0,585 |

0,248 |

0,477 |

Азот аммонийный |

2,0 |

мг/л

|

0,15 |

0,13 |

0,154 |

Окисляемость перманганатная |

5,0 |

мг О2/л |

2,1 |

2,0 |

2,1 |

Производственный водопровод Качарского водовода

Предусматривается для подачи свежей воды на нужды котельной и подпитку систем оборотного водоснабжения № 1 и 3.

Таблица 3 - Расход воды производственного водопровода Качарского водовода.

Наименование потребителя |

Расход |

||

м3/сут |

м3/час |

л/сек |

|

1 |

2 |

3 |

4 |

Котельная: I очередь полное развитие завода |

2136 2318,0 |

95 13,8 |

27 37,16 |

Подпитка системы оборотного водоснабжения № 3 (испарение и унос ветром): I очередь полное развитие завода |

112,00 353,0 |

4,66 14,66 |

1,29 4,06 |

Подпитка системы оборотного водоснабжения № 1 а) испарение и унос ветром: I очередь полное развитие завода б) безвозвратные потери воды на производстве: I очередь полное развитие завода в) полив зеленых насаждений с учетом: полного развития завода |

257,3 832,0

448,0 967,0

436,0 |

10,7 34,6

123,0 220,0

27,0 |

2,92 9,60

34,0 61,0

7,55 |

Итого: I очередь Полное развитие завода |

3383,0 5406,0 |

260,0 429,26 |

72,76 119,37 |

Питание внутриплощадочной сети производственного водопровода осуществляется от водовода Качарского горно-обогатительного комбината.

Подача воды от внеплощадочного водопровода на завод предусматривается одним водоводом диаметром 300 мм равномерно в течение суток с расходом 5406,0 м3/сут, 225,2 м3/час, 62,6 л/сек и напором на вводе на завод 20 м.

Для регулирования неравномерности потребления воды на предприятии, хранения запаса воды на время ликвидации аварии на водоводе в течение 12 часов и для хранения неприкосновенного запаса воды на пожаротушение в течение 6 часов на территории завода предусматривается устройство производственно-противопожарных резервуаров.

На полное развитие дополнительно предусматривается один резервуар емкостью 1000 м3 по ТП 4-18-850. Согласно принятой схеме водоснабжения завода, свежая вода внутриплощадочной тупиковой сетью диаметром 300 мм под имеющимся остаточным напором 20 м наступает в производственно-противопожарные резервуары и на производственные нужды котельной.

В летний период года, а также в случае аварии на водоводе подача воды из резервуаров на производственные нужды котельной производится насосной станцией, расположенной в блоке насосных станций.

На первую очередь строительства в насосной станции производственного водоснабжения устанавливаются три насоса (1 рабочий, 2 резервных) марки 4КМ-90/35 (скоростью 95,0 м3/час с диаметром рабочего колеса 174 мм, высотой 34,0 м, с электродвигателями А2-61-2).

На полное развитие в станции дополнительно устанавливается один насос марки 4КМ-90/35. Ввиду того, что в исходной свежей воде в летнее время большое содержание водорослей (фитопланктона – 38000 клеток/см3) предусматривается ее очистка на микрофильтрах марки МФ 3x1,5 (один рабочий, один резервный), устанавливаемых в отдельно стоящем здании.

В летний период вся потребляемая свежая вода из внеплощадочного водовода проходит очистку на микрофильтрах и далее самотеком поступает в производственно-противопожарные резервуары и в приемные камеры охлажденной воды на подпитку системы оборотного водоснабжения №1. Подача воды из резервуаров в котельную осуществляется насосами насосной станции производственного водоснабжения. Промывка микрофильтров производится водой от напорного трубопровода, падающего воду насосами в котельную. Вода после промывки микрофильтров в количестве 0,5% от общего расхода фильтрованной воды самотеком отводится в резервуар для шлама и далее насосами перекачивается в шламонакопители. Внутриплощадочная сеть производственного водопровода Качарского водовода запроектирована в полипропиленовых напорных труб диаметром 200/400 мм с раструбом под резиновую самоуплотняющуюся манжету. Средняя глубина заложения сети 2,8 м от поверхности земли до верха трубы. Диаметры магистральных сетей подобраны на пропуск расчетных расходов воды с учетом полного развития завода. Для установки запорной арматуры на сети предусматриваются водопроводные колодцы из сборных железобетонных элементов по ТП 901-9-8.

Для замера расхода и напора воды, поступающей на завод, на вводе на площадку в специальном колодце предусматриваются установка контрольно-измерительных приборов.

Показания расхода и напора выносятся на пульт управления блока насосных станций.

Система оборотного водоснабжения №1

Проектируется для подачи воды на охлаждение технологического оборудования, на внутреннее и наружное пожаротушение и полив зеленых насаждений.

Таблица 4 - Общий расход воды по заводу из системы оборотного водоснабжения №1

Наименование потребителей |

Водопотребление |

|||||

I очередь |

Полное развитие завода |

|||||

м3/сут |

м3/час |

л/сек |

м3/сут |

м3/час |

л/сек |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Охлаждение технологического оборудования с учетом безвозвратных потерь воды на технологические нужды |

15063,0 |

787,46 |

231,55 |

5235,0 |

2650,0 |

764,65 |

Полив зеленых насаждений |

436,0 |

27,0 |

7,55 |

436,0 |

27,0 |

7,55 |

Итого |

15499,0 |

814,46 |

239,1 |

52786,0 |

2677,0 |

772,6 |

Максимальный секундный расход с учетом внутреннего и наружного пожаротушения |

- |

- |

269,1 |

- |

- |

802,6 |

Расходы воды на технологические нужды по корпусам приведены в таблице. Схема работы системы оборотного водоснабжения №1 принята следующей: нагретая водапосле охлаждения технологического оборудования самотечной сетью поступает в камеру нагретой воды, расположенную возле блока насосных станций, откуда насосами 1 группы насосной станции оборотного водоснабжения №1 подается на градирню. Охлажденная на градирне вода самотеком поступает в камеру охлажденной воды и насосами 2 группы подается в сеть и потребителям. Насосная станция системы оборотного водоснабжения размещается в блоке насосных станций. Состав сооружений системы оборотного водоснабжения №1 следующий:

приемные камеры нагретой и охлажденной воды;

насосная станция оборотного водоснабжения №1;

градирни;

внутриплощадочные напорные и самотечные сети.

В насосной станции системы оборотного водоснабжения №1, расположенной в блоке насосных станций, предусматривается установка двух групп насосов:

1 группа – насосы марки Д500-36 (2 рабочих, 2 резервных), диаметром рабочего колеса 470 мм с электродвигателями А2-91-6 для подачи нагретой воды на градирню.

2 группа насосов – насосы марки Д500-65 (2 рабочих, 2 резервных), диаметром рабочего колеса 465 мм с электродвигателями А-3-31551-4 для подачи охлажденной воды в сеть завода к потребителям с учетом внутреннего и наружного пожаротушения.

По надежности действия насосная станция системы оборотного водоснабжения №1 запроектирована первого класса.

Для замера расхода и напора подаваемой в сеть воды на напорных трубопроводах насосной станции предусматривается установка контрольно-измерительных приборов. В качестве водоохладительной нагретой воды приняты многосекционные вентиляторные градирни с оросителями капельного типа.

На первую очередь строительства предусматривается одна вентиляторная 3-х секционная градирня, площадью орошения каждой секции 64 м2, ТП 901-6-51.

Напорная внутриплощадочная сеть охлажденной воды системы оборотного водоснабжения №1 запроектирована кольцевой из полипропиленовых водопроводных труб диаметром 100-800 мм. Средняя глубина заложения сети 2,8 м от поверхности земли до верха трубы.

Диаметры магистральных сетей водопровода подобраны с учетом пропуска расчетных расходов воды на полное развитие завода.

Для установки запорной арматуры и пожарных гидрантов на сети предусматривается устройство водопроводных колодцев из сборных железобетонных элементов по ТП 901-9-8.

Внутриплощадочные самотечные сети нагретой воды оборотного водоснабжения №1 запроектированы из труб железобетонных безнапорных ГОСТ 6482-71, диаметром 500-4000 мм и из труб асбестоцементных напорных ВТ-6 ГОСТ 539-65, диаметром 150-300 мм.

Диаметры магистральных сетей подобраны с учетом пропуска расчетных расходов воды на полное развитие завода. Для прочистки сети предусматривается устройство колодцев с ревизиями и закрытой лотковой частью из сборных железобетонных элементов по ТП 901-9-8.

Подпитка системы оборотного водоснабжения №1 осуществляется от производственного водопровода Качарского водовода.

2.3.4 Система оборотного водоснабжения №2

Система оборотного водоснабжения №2 предусматривается для отведения загрязненной механическими примесями воды от промывки оборудования, систем пылеочистки воздуха и гидросмыва полов на очистные сооружения завода с дальнейшим возвратом осветленной воды для повторного использования на производства.

Состав системы оборотного водоснабжения №2 следующий:

Напорные сети загрязненной воды

Напорные сети загрязненной воды предназначены для подачи загрязненной, отработанной на производстве воды, от внутрицеховых насосных станций на станцию очистки, расположенную в блоке насосных станций завода. Напорные сети загрязненной воды оборотной системы №2 запроектированы из полипропиленовых водонапорных труб диаметром 100-200 мм с раструбами под самоуплотняющуюся манжету.

Средняя глубина заложения сетей 2,8 м от поверхности земли до верха трубы. На сети предусматривается устройство водопроводных колодцев из сборных железобетонных элементов по ТП 901-9-8. Для прочистки в колодцах устанавливаются закрытые ревизии.

Напорная сеть осветленной воды

Внутриплощадочная сеть осветленной воды запроектирована для подачи осветленной на станции очистки воды к потребителям в производственные камеры корпуса завода.

Сеть кольцевого начертания, прокладывается из полипропиленовых водопроводных труб диаметром 100-400 мм с раструбом под самоуплотняющуюся манжету. Средняя глубина заложения сети 2,8 м от поверхности земли до верха трубы. Для установки запорной арматуры на сети предусматривается установка водопроводных колодцев из сборных железобетонных элементов, ТП 901-9-8.

Резервуар фильтрованной воды

Резервуар фильтрованной воды с учетом полного развития завода. На полное развитие завода при строительстве второй нитки производственного водопровода из Сарбайского накопителя резервуар принимается как регулирующая емкость из расчета хранения в нем воды одного часа максимального водопотребления, что составит 875,02 м3. К установке принят резервуар емкостью 1000 м3, ТП 4-18-850.

На первую очередь необходимая емкость резервуара следующая:

хранилище аварийного запаса воды на время ликвидации аварии на водоводе в течение 12 часов – 242,6 м3;

регулирующая емкость, принятая равной одному максимальному часу водопотребления с учетом собственных нужд станции очистки – 424,45 м3.

Подпитка системы оборотного водоснабжения №2 осуществляется от сети водопровода Сарбайского накопителя.

Из резервуара фильтрованная вода на первую очередь насосами диаметром 320-50 мм, с электродвигателями А02-91-4 (один рабочий, один резервный) установленными в помещении насосной станции на отм.- 4,20 м подается в наружную сеть и далее к потребителям предприятия.

В помещении приемных резервуаров и насосной станции установлены дренажные насосы. Работа дренажных насосов автоматизирована в зависимости от уровней дренажных стоков в приямках.

Система оборотного водоснабжения № 3

Система оборотного водоснабжения №3 проектируется для подачи воды повышенного качества на охлаждение электропечей.

Расход воды по этой системе следующий:

на I очередь: 5572,0 м3/сут, 241,0 м3/час, 67,0 л/сек;

с учетом полного развития завода: 18080,4 м3/сут, 778,5 м3/час, 216,14 л/сек.

Схема системы оборотного водоснабжения №3 следующая: нагретая вода после охлаждения технологического оборудования самотечной сетью от корпусов поступает в камеру нагретой воды. Из камеры вода насосами 1 группы насосной станции оборотного водоснабжения №3, расположенной в блоке насосных станций, подается для охлаждения на градирню. Охлажденная на градирне вода самотеком поступает в камеру охлажденной воды, из которой насосами 2 группы насосной станции подается в внутриплощадочную сеть к потребителям.

Состав сооружений системы оборотного водоснабжения № 3 следующий:

приемные камеры нагретой и охлажденной воды;

насосная станция;

градирни;

внутриплощадочные самотечные и напорные сети.

В соответствии с протоколом технического совещания от 15 июня 1973 года в г. Алмата, насосная станция системы оборотного водоснабжения №3 по надежности действия должна относится к первому классу. В насосной станции, расположенной в блоке насосных станций, предусматривается установка 2-х групп насосов:

1 группа – три насоса (1 рабочий, 2 резервных) марки Д320-50, диаметром рабочего колеса 360 мм с электродвигателями А2-82-4. Эта группа насосов предусматривается для подачи нагретой воды на градирню

2 группа – три насоса (1 рабочий, 2 резервных) марки Д320-50, диаметром рабочего колеса 380 мм с электродвигателями А2-82-4. Эта группа насосов предусматривается для подачи охлажденной воды в корпуса завода. Для замера расхода и напора воды подаваемой в сеть завода на напорных трубопроводах охлажденной воды предусматривается установка контрольно-измерительных приборов. Подпитка системы оборотного водоснабжения №3 свежей водой (потери воды за счет испарения и уноса ветров на градирне) составляет:

на I очередь: 112,0 м3/сут;

с учетом полного развития: 353,0 м3.

Подпитка системы осуществляется от сети водопровода Качарского водовода. Предварительно вода проходит очистку на станции умягчения в котельной, где производится снижение жесткости воды до 0,05 мг-экв/литр и на напорных механических фильтрах диаметром 1,5 мм (шифр Р-15), установленных в блоке насосных станций на отметке 0,000, где снижается мутность воды до 4 мг/л.

В качестве водоохладителя принята многосекционная вентиляторная градирня с оросителем капельного типа.

На первую очередь принята 2-х секционная вентиляторная градирня с вентилятором 2ВГ-50 капельная, площадью орошения каждой секции 64,0 м2, по ТП 901-6-51. На полное развитие предусматривается еще одна секция площадью 64,0 м2.

Напорные сети охлажденной воды системы оборотного водоснабжения №3 запроектированы из полипропиленовых водопроводных труб диаметром 150-300 мм с раструбом под самоуплотняющуюся манжету.

Средняя глубина заложения сети 2,8 м от поверхности земли до верха трубы. Диаметры магистральной сети определены с учетом пропуска расчетных расходов воды на полное развитие завода. Для установки запорной арматуры предусматривается устройство водопроводных колодцев из сборных железобетонных элементов по ТП 901-9-8.

Самотечная сеть нагретой воды оборотной системы №3 запроектирована из труб железобетонных безнапорных ГОСТ 6482-71 диаметром 400 мм, 600 мм и асбестоцементных напорных труб ВТ-6 диаметром 250 мм. Средняя глубина заложения 4,5 м от поверхности земли до низа трубы. Диаметры магистральной сети подобраны с учетом пропуска расчетных расходов воды на полное развитие завода.

Для прочитски сети предусматривается устройство колодцев с ревизиями и закрытой лотковой частью из сборных железобетонных элементов по ТП 901-9-8.

Установка стабилизации воды систем оборотного водоснабжения

В целях сокращения количества сбрасываемой воды из оборотной системы водоснабжения №1 для ее освежения, а также учитывая высокую жесткость подпиточной воды во избежание увеличения солевого состава в оборотной воде предусматривается стабилизация ее путем обработки серной кислотой.

Установка по обработке охлажденной воды принята по ТП 901-2-83 и расположена в блоке насосных станций. Доза и расход серной кислоты корректируется в процессе эксплуатации системы оборотного водоснабжения. Подача серной кислоты предусматривается автоматически по показателям рН-метра в камеру охлажденной воды.

Для борьбы с биологическими обрастаниями трубопроводов и градирен оборотных систем № 1, 3 предусматривается обработка оборотной воды хлором.

Хлорирование воды производится периодически 4 раза в сутки продолжительностью 40-60 минут. Доза хлора принята 5 мг/л (уточняется в процессе эксплуатации). Емкость бака хлорной воды согласно СНиП П-31-74 составляет 10,0 м3. Производительность хлора составит 2,84 кг/час.

В помещении хлораторной предусматривается установка двух хлораторов ЛОНИИ-100 производительностью 2,5-12,8 кг/час (1 рабочий, 1 резервный).

Хлорная вода после хлораторов накапливается в баке хлорной воды, из которого автоматически 4 раза в сутки подается в камеры охлажденной воды. Хлор поступает в хлораторную в баллонах емкостью 55 литров, которые устанавливаются на весы. Подача хлор-газа из баллонов, установленных на весах к хлораторам автоматизирована. Сигнал баллонов на весах передается на щит управления станции.

Для борьбы с обрастанием градирен водорослями предусматривается периодическая обработка воды медным купоросом. Периодичность обработки воды 3-4 раза в месяц в период года с температурой воздуха более +10º С. Продолжительность каждой обработки 1-2 часа.

Доза купороса принимается 2 мг/л (уточняется в процессе эксплуатации). Расход медного купороса на одну обработку воды составляет 6,86 кг.

Подача и дозирование раствора медного купороса осуществляется насосом дозатором типа НД-400/10 в камеры нагретой воды.

Для приготовления раствора медного купороса предусматривается установка двух баков. Для лучшего перемешивания и растворения медного купороса к баку подводится сжатый воздух и горячая вода.

Автоматика систем водоснабжения

2.5.1 Автоматика насосных станций систем оборотного водоснабжения № 1, 3

Управление работой насосных агрегатов осуществляется автоматически. Все насосы насосных станций находятся под заливом. Предусматривается взаимозаменяемость отдельных насосов в группе.

Включение и выключение насосных агрегатов производится при открытых задвижках на всасывающих трубопроводах.

Промывка микрофитров производится автоматически в зависимости от уровней воды в приемном канале микрофильтров. При повышении уровня воды выше нормального автоматически открывается задвижка на трубопроводе промывки микрофильтра. При снижении уровня до нормального задвижка закрывается.

Управление вентиляторами градирен осуществляется автоматически в зависимости от температуры охлажденной воды.

Обработка охлажденной воды раствором хлора производится автоматически. При наполнении бака хлорной водой автоматически открывается затвор на трубопроводе опорожнения бака. Закрытие затвора - от нижнего уровня воды в баке.

Подключение оборотной воды системы №1 предусматривается автоматически по показателям рН-метра.

Контроль работы насосных агрегатов, вентиляторов градирен осуществляется с диспетчерского пункта блока насосных станций, по которой выносится сигнализация, рабочая аварийная, уровней воды в приемных камерах, производственно-противопожарных и дренажных приямках.

Автоматика станции очистки системы оборотного водоснабжения № 2

Управление работой насосных агрегатов, перемешивателей, щитовых затворов и электрозадвижек осуществляется автоматически в зависимости от уровней воды в приемных резервуарах, резервуарах промывной и осветленной воды.

На щит диспетчера станции выносится сигнализация уровней воды в резервуарах, осадка в вертикальных отстойниках, давление воды в напорных механических фильтрах.

2.6 Система канализации

В соответствии с условиями удаления сточных вод с промплощадки запроектированы следующие системы канализации:

хозяйственно-фекальная канализация;

дождевая канализация;

канализация шламосодержащих вод.

Хозяйственно-фекальная канализация

Эта система канализации запроектирована для приема и отведения хоз.-фекальных и душевых стоков от бытовых и производственных корпусов, сточных вод от столовых, заводских лабораторий и частично производственных сточных вод после технологических процессов. Расходы сточных вод, поступающих в сеть хоз-фекальной канализации завода, следующие:

хоз-фекальные стоки:

на I очередь: 76,55 м3/сут, 20,6 м3/час, 42,45 л/сек;

полное развитие завода: 105,09 м3/сут, 25,0 м3/час, 108,05 л/сек;

душевые стоки:

на I очередь: 183,5 м3/сут, 85,0 м3/час, 34,0 л/сек;

полное развитие завода: 333,0 м3/сут, 156,5 м3/час, 66,6 л/сек;

стоки от столовых:

на I очередь: 44,5 м3/сут, 4,17 м3/час, 6,41 л/сек;

полное развитие завода: 76,42 м3/сут, 38,19 м3/час, 15,23 л/сек;

производственные стоки (от лабораторий и частично от технологии):

на I очередь: 117,2 м3/сут, 30,50 м3/час, 16,49 л/сек;

полное развитие завода: 308,0 м3/сут, 34,14 м3/час, 11,28 л/сек.

Всего:

на I очередь: 421,7 м3/сут, 140,27 м3/час, 99,35 л/сек;

полное развитие завода: 822,51 м3/сут, 254,16 м3/час, 201,16 л/сек.

Согласно схеме внеплощадочных сетей канализации отвод сточных вод в внеплощадочный коллектор хоз-фекальной канализации с территории завода с учетом полного развития завода не должна превышать 108 м3/сут, 30 м3/час. На основании этого на территории завода принимается следующая схема отвода сточных вод: хоз-фекальные, производственные стоки, стоки от столовых, а также часть душевых стоков самотечными сетями отводятся в канализационную насосную станцию №1. От насосной станции стоки по двум напорным коллекторам, диаметром 200 мм, отводятся во внеплощадочный коллектор и далее в сеть хоз-фекальной канализации г. Рудного. Душевые стоки в количестве 85,0 м3/час от объектов I очереди и 62,5 м3/час от объектов II очереди предусмотрено проектом зарегулировать в резервуаре с тем, чтобы равномерно в течение 7 часов в промежутке между приемами душей с расходом 21,1 м3/час самотеком сбрасывать в сеть хоз-фекальной канализации.

Максимальный часовой расход стоков, поступающих в приемный резервуар канализационной насосной станции №1 в часы «пик» с учетом II очереди составит:

производственных - 34,14 м3/час;

хоз-фекальных - 25,00 м3/час;

от столовых - 38,19 м3/час;

стоки от нерегулирующих душевых - 9,0 м3/час;

Всего - 106,33 м3/час.

Данный расход сточных вод соответствует условиям отведения стоков с территории завода во внеплощадочный коллектор. Сброс стоков регулируемых душей в максимальный час водоотведения не предусматривается.

Канализационная насосная станция № 1.

Канализационная насосная станция согласно максимального притока и перекачки стоков в количестве 108 м3/час и в соответствии с письмом института «Казводоканалпроект» за № 8-414-3585 от 3 сентября 1973 года принимаются по ТП 902-1-37 с тремя насосами 5Ф-6 (2 рабочих, один резервный) с электродвигателями А02-42-4 с глубиной подводящего коллектора 7,0 м.

Резервуар душевых стоков.

Для приема регулируемых душевых стоков от объектов I очереди в количестве 85,0 м3/час предусматривается резервуар емкостью 100 м3 по ТП 4-18-840. Регулирование расхода сбрасываемых стоков из резервуара в сеть хоз-фекальной канализации предусматривается с помощью задвижки, устанавливаемой в колодце на отводящей трубе.

Канализационная насосная станция № 2.

Канализационная насосная станция № 2 предусматривается для перекачки душевых стоков из бытовых помещений, расположенных в подвале бытового корпуса №1 на отм. - 4500 м, в резервуар душевых стоков. Расход сточных вод от бытовых помещений подвала составляет: 10,7 м3/час, 5,85 л/сек.

Канализационная насосная станция принимается по ТП 902-1-23 с глубиной подводящего коллектора 5,5 м с насосами 3Ф-12 (1 резервный, 1 рабочий) с электродвигателями А02-41-4.

Самотечные сети внутриплощадочной хоз-фекальной канализации запроектированы из керамических канализационных труб диаметром 150-300 мм ГОСТ 286-64 и железобетонных безнапорных труб (в местах глубокого заложения сети) диаметром 400-500 мм ГОСТ 6482-71.

Средняя глубина заложения сетей 4,2 м от поверхности земли до низа трубы.

На сети предусматривается установка канализационных колодцев из сборных железобетонных элементов по ТП 901-9-1.

Напорные сети хоз-фекальной канализации запроектированы из полипропиленовых напорных труб диаметром 200 мм с раструбом под резиновую самоуплотняющуюся манжету. Расходы хоз-фекальных, душевых и прочих стоков от объектов завода, поступающих в сеть хоз-фекальной канализации приведены в приложениях 1, 2.

2.6.2 Дождевая канализация

В эту систему канализации поступают дождевые воды от дождеприемников, расположенных вдоль заводских дорог, дождевые воды от зданий, оборудованных дождевыми водостоками и подтоварные воды склада мазута после их очистки на очистных сооружениях. Все дождевые воды самотечными сетями отводятся за пределы площадки завода в ливненакопитель где отстаиваются и в последующем используются на заводе для подпитки системы оборотного водоснабжения №2. Общий расчетный расход дождевых вод, поступающих в сеть дождевой канализации составляет 874 л/сек. Расчет сетей дождевой канализации произведен по методу «предельных интенсивностей» в соответствии СНиП 11-32-74.

Внутриплощадочные сети дождевой канализации на заводе проектируются самотечными из асбестоцементных водопроводных труб ВТ-3 диаметром 150 мм, ВТ-6 диаметром 200-300 мм ГОСТ 539-65 и железобетонных безнапорных труб диаметром 400-1000 мм ГОСТ 6482-71.

Средняя глубина заложения сетей 3,5 м от поверхности земли до низа труб.

На сети предусматривается установка канализационных колодцев из сборных железобетонных колец по ТП 901-9-1.

Для приема дождевых стоков с территории завода предусматривается установка дождеприемников по ТП 902-9-1.

2.6.3 Канализация шламосодержащих вод

Эта система канализации запроектирована для гидротранспорта осадка 96% влажности от станции очистки воды, системы оборотного водоснабжения №2, расположенной в блоке насосных станций, в шламонакопитель. Сеть предусматривается из напорной полипропиленовой трубы диаметром 200 мм с раструбом под резиновую самоуплотняющуюся манжету.

Средняя глубина заложения сети 2,8 м от поверхности земли до верха трубы.

На трубопроводе предусматривается установка закрытых ревизий для прочистки сети. Ревизии устанавливаются в водопроводных колодцах из сборных железобетонных элементов по ТП 901-9-8.

3 Безопасность производственных процессов на ТОО «Завод Казогнеупор»

Безопасность производственного процесса – это свойство данного процесса сохранять его безопасное состояние при протекании в заданных режимах в течение установленного времени.

Безопасность человека в процессе производственной деятельности обеспечивается применением максимально безопасных вариантов технологических процессов, выбором или созданием максимально безопасных оборудования и средств защиты, максимально безопасными вариантами организационно-технических мероприятий и правил личного поведения.

Производственные процессы должны быть пожаро - и взрывобезопасными в соответствии с требованиями ГОСТ 12.1.004-91 «Пожарная безопасность Общие требования», ГОСТ 12.1.010-76 «Система стандартов безопасности труда. Взрывобезопасность. Общие требования».

Производственные процессы не должны сопровождаться загрязнением окружающей среды (воздуха, почвы, водоемов) и распространением вредных факторов выше предельно допустимых норм, установленных соответствующими стандартами и другими нормативными документами.

Требования безопасности к конкретным производственным процессам разрабатывают на основе законодательства о труде, санитарного законодательства, норм и правил, утвержденных в Республике Казахстан и с учетом анализа данных производственного травматизма и профессиональной заболеваемости, а также прогнозирования возможности предупреждения возникновения опасных и вредных производственных факторов во вновь разрабатываемых или модернизируемых процессах, в том числе предусматривающих использование промышленных роботов, гибких производственных систем, роторных линий.

Требования безопасности должны устанавливаться:

в стандартах ССБТ, нормах технологического проектирования (НТП), в текстовой части технологических карт по ГОСТ 3.1120-83 «Единая система технологической документации. Общие правила отражения и оформления требований безопасности труда в технологической документации», правилах техники безопасности, инструкциях, памятках и других документах требований безопасности к технологическим процессам;

в стандартах любых видов на конкретные производственные процессы или на совокупность процессов, обладающих общностью этих требований.

В соответствии с ГОСТ 12.3.002-75 «Система стандартов безопасности труда. Процессы производственные» устанавливаются общие требования безопасности к производственным процессам, а также требования к построению и содержанию стандартов Системы стандартов безопасности труда (ССБТ) на группы производственных процессов.

Безопасность производственных процессов достигается упреждением опасной аварийной ситуации и в течение всего времени их функционирования должна быть обеспечена:

применением технологических процессов (видов работ), а также приемов, режимов работы в порядке обслуживания производственного оборудования;

использованием производственных помещений, удовлетворяющих соответствующим требованиям и комфортности работающих;

оборудованием производственных площадок (для процессов, выполняемых вне производственных помещений);

обустройством территории производственных предприятий;

использованием исходных материалов, заготовок, полуфабрикатов, комплектующих изделий (узлов, элементов), не оказывающих опасного и вредного воздействия на работающих. При невозможности выполнения этого требования должны быть приняты меры, обеспечивающие безопасность производственного процесса и защиту обслуживающего персонала;

применением производственного оборудования, не являющегося источником травматизма и профессиональных заболеваний;

применением надежно действующих и регулярно проверяемых контрольно-измерительных приборов, устройств противоаварийной защиты, средств получения, переработки и передачи информации;

применением электронно-вычислительной техники и микропроцессоров для управления производственными процессами и системами противоаварийной защиты;

применением быстродействующей отсекающей арматуры и средств локализации опасных и вредных производственных факторов;

рациональным размещением производственного оборудования и организацией рабочих мест;

распределением функций между человеком и машиной (оборудованием) в целях ограничения физических и нервно-психических (особенно при контроле) перегрузок;

применением безопасных способов хранения и транспортирования исходных материалов, заготовок, полуфабрикатов, готовой продукции и отходов производства;

применением средств защиты работающих, соответствующих соответствующих характеру проявления возможных опасных и вредных производственных факторов;

обозначением опасных зон производства работ;

включением требований безопасности в нормативно-техническую, проектно-конструкторскую и технологическую документацию, соблюдением этих требований, а также требований соответствующих правил безопасности в нормативно-техническую, проектно-конструкторскую и технологическую документацию, соблюдением этих требований, а также требований соответствующих правил безопасности и других документов по охране труда;

использованием методов и средств контроля измеряемых параметров опасных и вредных производственных факторов;

соблюдением установленного порядка и организованности на каждом рабочем месте, высокой производственной, технологической и трудовой дисциплины.

Таблица 5 - Наличие приборов безопасности технологического оборудования

Перечень оборудования |

Нормативный документ |

Приборы безопасности |

Наличие |

|

Да |

Нет |

|||

1 |

2 |

3 |

4 |

5 |

Паровые и водогрейные котлы |

Технический регламент «Требования к безопасности водогрейных и паровых котлов» (от 15 декабря 2009 года № 2126 РК) |

а) устройствами, предохраняющими от повышения давления (предохранительными устройствами)

|

+ |

|

б) указателями уровня воды |

+ |

|||

в) манометрами |

+ |

|||

г) приборами для измерения температуры среды |

+ |

|||

д) запорной и регулирующей арматурой |

+ |

|||

е) приборами безопасности |

+ |

|||

3.1 Технические решения по обеспечению безопасности производственных процессов

3.1.1 При разгерметизации оборудования и аварийных выбросах

Решения по исключению разгерметизации оборудования и предупреждению аварийных выбросов опасных веществ:

котлоагрегаты оснащены предохранительными клапанами;

сетевые трубопроводы перед началом отопительного сезона и после его окончания подвергаются гидравлическим испытаниям;

пылящее оборудование и производственные процессы оснащены пылеподавительными установками.

При эксплуатации пылеприготовительных установок организован контроль за следующими процессами, показателями и оборудованием:

бесперебойным поступлением сырья в рудометрические печи РКЗ-4 № 1, 2, 3, 4 и рудометрическую печь РКЗ-2,5;

температурой сушильного агента и пылегазовоздушной смеси на выходе из подсушивающих и размольных установок;

исправностью предохранительных клапанов;

состоянием изоляции и плотностью всех элементов установки;

давлением сушильного агента перед подсушивающим устройством и мельницей, перед и за мельничным вентилятором;

расходом сушильного агента.

3.1.2 При промышленных авариях и выбросах опасных веществ

Решения, направленные на предупреждение развития промышленных аварий и локализацию выбросов опасных веществ:

оборудование, работающее под давлением, оснащено приборами контроля параметров и автоматикой поддержания заданного режима работы;

в цехе электроплавленных огнеупоров и в цехе корундомуллитовых огнеупоров производится регулярно тщательная уборка пыли со стен, подоконников, перекрытий, лестниц, с верхних поверхностей оборудования;

при появлении признаков горения пыли в какой-либо части пылесистемы принимаются меры режимного порядка к ликвидации очагов горения, а в случае невозможности их ликвидации на ходу система останавливается и в нее подается пар; пуск остановленного оборудования производится только после полной ликвидации очагов горения.

3.1.3 При взрывах и пожарах

Решения по обеспечению взрывопожаробезопасности:

применяется переносное низковольтное освещение для ремонтных работ и осмотров;

все горячие поверхности оборудования и трубопроводов пара и горячей воды теплоизолированы;

оборудование и аппаратура защищены от статического электричества;

на газопроводах установлены отсекающие задвижки и отсекающие клапаны.

котел немедленно отключается в следующих случаях:

а) погасания факела в топке;

б) недопустимого понижения давления газа за регулирующим клапаном;

в) отключения всех дымососов или дутьевых вентиляторов либо всех регенеративных воздухоподогревателей;

г) взрыва в топке, взрыва или загорания в газоходах и золоуловителях, разогрева докрасна несущих балок каркаса, при обвале обмуровки, пожара, угрожающего персоналу, оборудованию или цепям дистанционного управления отключающей арматуры, входящей в схему защиты котла;

д) разрыва газопровода в пределах котла;

турбина немедленно отключается персоналом путем воздействия на выключатель (кнопку аварийного отключения) при отсутствии или отказе в работе соответствующих защит в случаях:

а) недопустимого повышения температуры масла на сливе из любого подшипника, подшипника уплотнения вала генератора, любой колодки упорного подшипника турбоагрегата;

б) воспламенения масла на турбоагрегате;

в) появление искр или дыма из подшипников и концевых уплотнений турбин или генераторов;

трансформаторы разделены огнестойкой перегородкой;

фундаменты под трансформаторы выполнены из несгораемых материалов;

площадки под трансформаторами выложены гравием толщиной слоя 25 см выше поверхности планировки, выступающего за габариты единичного оборудования на 1 м;

над трансформаторами установлены стационарные устройства для тушения пожара пеной; устроен водопровод с питанием от канала;

трансформаторы при срабатывании газового реле отключаются для устранения причин появления газа.

3.1.4 Алгоритм технического решения ввода в ремонт неисправного насоса № 17

При обнаружении неисправности насоса № 17 – невозможность устранения течи из-под сальников самостоятельно, посторонний стук в насосе или электродвигателе насоса, нагрев двигателя, вибрация и т.д. – старший машинист насосных установок БНС обязан выполнить следующие действия:

Сообщает главному энергетику ТОО «Завод Казогнеупор», начальнику цеха ЦВС, начальнику участка РЭТО или бригадиру о возникновении неисправности работающего насоса и получает разрешение на переход с неисправного насоса на резервный.

По телефону 2-86 или 2-76 предупреждает машиниста компрессорных установок ККУ либо начальника ККУ о необходимости перехода с неисправного насоса № 17 на резервный № 18.

Проверить положение задвижек № 718, 18.

Для запуска насоса № 18 с дистанционного управления в операторской на щите проверить положение ключа насоса № 18 – он должен находиться в положении «Д».

Открыть в машзале № 1 всасывающую задвижку № 18.

Включить насос № 18, нажав кнопку «ПУСК» на щите в операторской.

Прикрыть напорную задвижку № 717 на насосе № 17 до снижения давления от исходного на 0, 5 атм. (например, если рабочее давление было 2, 7 атм., то снизить до давления 2, 2 атм.). За давлением следить по манометру ЭКМ на водоводе В-5*.

Постепенно открыть задвижку № 718 так, чтобы давление на водоводе В-5* поднялось до рабочего.

Регулировать необходимое давление, постепенно закрывая напорную задвижку № 717 и приоткрывая задвижку № 718 на насосе № 18, выравнивая давление, соблюдая баланс и не снижая давление ниже требуемого до полного закрытия задвижки № 717 на насосе № 17.

Отключить насос № 17 кнопкой « СТОП» в операторской на щите управления.

Закрыть всасывающую задвижку № 17.

Контролировать давление на водоводе В-5* по прибору РТМ в операторской. При необходимости изменяя давление до заданного задвижками № 718 или № 16.

Для запуска насоса № 18 с местного управления в операторской на щите проверить положение ключа насоса № 18 – он должен находиться в положении «М».

Открыть в машзале № 1 всасывающую задвижку № 18.