- •2.3 Безопасность жизнедеятельности и охрана окружающей среды

- •2.3.1 Анализ потенциально опасных и вредных производственных факторов, сопутствующих выполнению экспериментальной части дипломной работы

- •2.3.2 Физико-механическая характеристика, токсичность и пожаровзрвыоопасность используемых и образующихся при исследовании веществ и материалов

- •2.3.3 Санитарно-гигиеническая и противопожарная характеристика лабораторного помещения

- •2.3.3.1 Требования к планировке помещений

- •2.3.3.2 Требования к микроклимату помещения

- •2.3.3.3 Требования к освещенности лаборатории

- •2.3.4 Разработка мер защиты от опасных и вредных факторов

- •2.3.6 Безопасность жизнедеятельности в чрезвычайных ситуациях

- •2.3.7 Охрана окружающей среды

- •Расчет затрат на амортизацию оборудования производится по формуле

1 Аналитический обзор литературы.

1.1 Типы радиопрозрачных изделий из стеклопластиков и их конструктивные особенности.

1.1.2 Назначение и классификация

Основное назначение радиопрозрачных изделий из стеклопластиков - защита приемо-передающих антенных устройств различных радиотехнических комплексов от внешних воздействий: влаги, солнечной радиации, ветровых, динамических, температурных и других нагрузок. Конструкция радиопрозрачной стенки изделия, состав и структура стеклопластика должны обеспечивать максимальную радиопрозрачность, т.е, не должны существенно препятствовать передаче и приёму электромагнитной волны определённой частоты и, вместе с тем, должны обеспечивать прочность и надёжность в работе, а в некоторых случаях - необходимые аэродинамические характеристики.

Радиопрозрачные изделия (РПИ) из стеклопластиков условно классифицируют по ряду признаков:

по общему назначению - радиопрозрачные обтекатели (РПО), радиопрозрачные укрытия (РПУ);

по типу объектов и систем - системы связи, радиолокационные станции (РЛС): наземные стационарные, неподвижные и подвижные укрытия, обтекатели для самолётных, вертолётных и ракетных РЛС; судовые РПО и РПУ, обтекатели для РЛС передвижных ракетно-артиллеристских установок и т.д.;

по диапазонам используемых радиоволн - РПИ метровых, дециметровых, сантиметровых, миллиметровых и субмиллиметровых радиоволн;

по форме внешних обводов - плоские, сферические, полусферические, конические, в виде усечённых конусов, каплевидные, цилиндрические, чечевицеобразные и другие специальные формы;

по конструкции радиопрозрачной стенки - монолитные (полуволновые и «тонкостенные», не критичные к длине волны), монолитные с согласующими слоями, многослойные (компенсационного типа) с внутренними слоями, обладающими низкой диэлектрической проницаемостью, однослойные и многослойные с компенсационными металлическими включениями (сетками, решётками, дисками и т.п.).

1.1.3 Общие требования, предъявляемые к стеклопластиковым радиопрозрачным изделиям различного назначения

Основным требованием, предъявляемым к радиопрозрачным изделиям, является максимальная радиопрозрачность, обеспечивающая наибольшую дальность и надежность связи радиотехнических комплексов. При прохождении электромагнитной волны (ЭМВ) через РПИ имеет место частичная потеря мощности за счет отражения, а также за счет поглощения электромагнитной энергии (ЭМЭ) материалом РПИ. При излучении антенной мощных сигналов энергия, поглощаемая материалом РПИ, может приводить к заметному увеличению температуры стенок до такого уровня, при котором ухудшаются физикомеханические и диэлектрические свойства материала РПИ.

Большое значение, особенно для радиопрозрачных изделий, закрывающих антенны РЛС прицеливания и ведения огня, имеет такой параметр как вносимая ими угловая ошибка пеленга - угол между истинным и ложным направлением на обнаруживаемый объект. Появление угловых ошибок ухудшает точность пеленгации цели. Положение усугубляется тем, что величина угловой ошибки для одного и того же РПИ может изменяться в зависимости от угла поворота антенны относительно продольной оси РПИ из-за изменений углов падения ЭМВ на стенку радиопрозрачного изделия.

Одной из причин появления угловых ошибок является фазовое искажение проходящей через РПИ радиоволны, вызванное различными условиями прохождения радиоволн через разные области стенки РПИ: разные расстояния, которые проходит в стенке РПИ каждый луч, переменные углы падения волны на стенку, возможные неоднородности материала стенки и т.п.

Окружающая среда, в которой работают РПИ, обусловливает воздействие на них температуры, ветровых нагрузок и набегающего потока воздуха, пыли, солнечной радиации, повышенной влажности и т.п. Такие атмосферные явления, как дождь, снег, град, обледенение, грозовые разряды также влияют как на механические, так и на радиотехнические характеристики РПИ.

1.1.4 Радиопрозрачные укрытия и обтекатели стационарных объектов и наземной подвижной техники

Радиопрозрачные укрытия и обтекатели наземных стационарных РЛС применяются для защиты антенн от атмосферных воздействий, а также для поддержания постоянной скорости вращения (сканирования) антенны при порывистом ветре.

Важным фактором в этом случае являются форма и размеры укрытия, конструкция каркаса РПИ, расположение ближайших сооружений, рельеф местности.

Обычно РПИ неподвижных стационарных РЛС имеют форму усечённой сферы.

Углы падения ЭМВ на стенку для таких РПИ чаще всего не превышают 30°, а величина нагрузки определяется в первую очередь скоростью ветра, скоплением снега и льда на их поверхности. К основным требованиям, предъявляемым к наземным РПИ, относится безотказная работа при температуре от -55°С до +60°С при скорости ветра до 240 км/ч, а иногда и способность выдерживать обледенение и заснеживание, а также стойкость к воздействию солей, пыли и песка.

Различают наземные РПУ - бескаркасные и каркасные. В свою очередь, РПУ бескаркасной конструкции могут быть однослойными и многослойными, а каркасной конструкции, кроме того, - с металлическим и диэлектрическим каркасом, с регулярным и нерегулярным расположением стержней каркаса.

Бескаркасные РПУ имеют сборную конструкцию и собираются из заготовок. Изделия многослойной бескаркасной конструкции применяются в случае больших размеров укрытий для получения, удовлетворительных радиотехнических характеристик на частотах менее 6 ГГц. Панели таких РПУ изготовляют в виде «сэндвича» с наружными обшивками из стеклопластика и легкого заполнителя в виде сотопласта или другого типа заполнителя.

Края панелей усиливают стеклопластиковыми вставками, которые используются для крепления панелей к каркасу с помощью болтов. Иногда панели выполняются с фланцами для соединения между собой болтами.

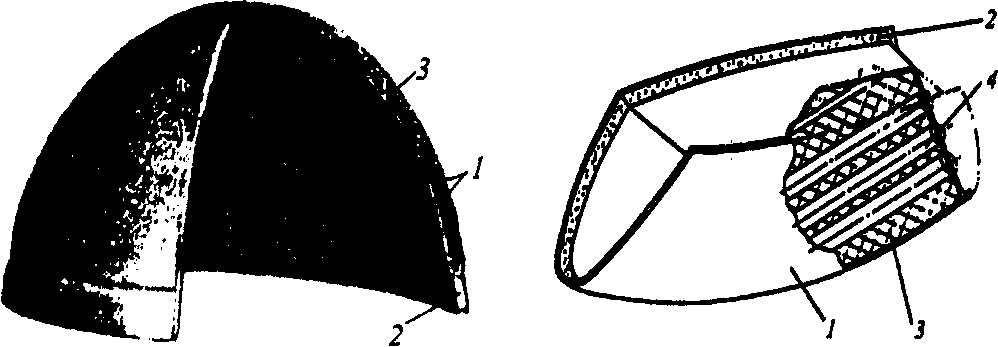

Рисунок 1 - Подвижное радиопрозрачное укрытие каркасной конструкции радиолокационных станций обнаружения и слежения, поворачивающееся вместе с антенной

Применяются также сборные РПУ трёхслойной конструкции из панелей, не имеющих фланцев для крепления болтами. Наглядным примером такой конструкции является РПУ, сооружённое в Канаде фирмой «Long Soult Wood Craft Ltd». Оно имеет диаметр 16,7 м, высоту 12 м и массу 3700 кг; состоит из 156 панелей сотовой конструкции, соединённых друг с другом с помощью специальных замков. Наибольшая панель (около экватора) весит 41 кг и имеет размер 1,8 х 3,6 м, а наименьшая (около полюса) - 0,9 х 1,2 м. Размеры панелей выбраны с учетом возможности транспортирования их авиатранспортом.

На радиотехнические параметры РПУ с металлическим каркасом заметное рассеивающее влияние оказывают силовые металлические стержни. Оболочка таких РПУ представляет собой тонкую стенку, которая может работать в широком диапазоне волн. В тех случаях, когда металлические стержни имеют длину более четырех длин волн в свободном пространстве, РПУ обладают широкополосностью и верхняя граничная частота определяется допустимыми потерями в оболочке [2]. Если размеры стержней приближаются к длине волны, возникает многократное рассеивание радиоволны; при этом возрастают потери ЭМЭ при передаче. Для уменьшения влияния металлических элементов каркаса на процесс прохождения ЭМВ рекомендуется располагать эти элементы случайным образом по всей поверхности РПУ [2].

Типовые характеристики РПУ наземных РЛС приведены в таблице 1 [1]. Бескаркасные радиопрозрачные укрытия могут быть изготовлены путём сборки из одинаковых элементов треугольной или пятиугольной формы (смотри рисунок 1), либо из элементов различной формы и размеров (рис. 1.3-3).

Таблица 1

Типовые характеристики РПУ наземных стационарных РЛС

-

Тип РПУ

Максимальный диаметр, м

Диапазон частот, ГГц

Коэффициент передачи,%

Многослойные

16,7

2-4

87-94

18,5

4-8

96

42,5

0,3-30

98

Тонкостенные с диэлектрическим каркасом

8,0

2-4

88

16,7

2-4

79-89

Тонкостенные с металлическим каркасом

28,0

1-2

83

33,5

0,3-30

87

46

0,3-30

85

Радиопрозрачные обтекатели антенн РЛС наземной подвижной техники изготавливают чаще всего в виде плоских панелей или в виде конусов. Конструкция радиопрозрачной стенки в таких РПО - монолитная полуволновая, работающая в одном или двух диапазонах радиоволн (рисунок. 1.3-2). Используются также РПО других конфигураций, имеющие многослойные стенки с заполнителями малой плотности (рисунок. 1.3-3).

ШАРИК

Рис. 1.3-2. Радиопрозрачное укрытие бескаркасной конструкции из отдельных элементов различных форм и размеров

ПАНЦЫрЬ

Рис. 1.3-3. Радиопрозрачный обтекатель с плоской радиопрозрачной панелью, защищающий антенное устройство РЛС ракетно-артиллерийской установки.

1.2 Свойства армирующих материалов

1.2.1 Основные физико-химические свойства стекол и стеклянных волокон

Для производства стеклянного волокна, применяемого в качестве основы для изготовления армирующего материала в производстве радиопрозрачных изделий, используют стекла различного химического состава (смотри таблицу 2): алюмоборосиликатные, магнийалюмосиликатные (высокопрочные, высокомодульные) кремнеземные стекла, кварцевые и др. [3-8].

Таблица 2 - Состав стекол, применяемых в производстве стеклянных волокон

Содержание основных компонентов стекла, % (масс.) |

|||||||||||

SiO2 |

Al2O3 |

CaO |

MgO |

B2O3 |

Na2O+K2O |

Fe2O3 |

SrO |

BaO |

TiO2 |

ZrO2 |

PbO2 |

Бес щелочное, алюмоборосиликатное стекло типа Е |

|||||||||||

52-55 |

14-15 |

17-22 |

2-4 |

7-10 |

0-1 |

0,4 |

- |

- |

- |

- |

- |

Химически стойкое стекло №7, 7 А |

|||||||||||

63-65 |

4-5 |

11-13 |

3-4 |

- |

11-12 |

0,3 |

- |

2 |

0,2 |

2-5 |

- |

Стекло для изготовления кремнеземного волокна |

|||||||||||

72 |

0,2 |

6 |

4 |

- |

17 |

0,1 |

- |

- |

- |

- |

- |

Высокопрочное, высокомодульное стекло типа S: |

|||||||||||

ВМ-1 |

|||||||||||

55-57 |

24-26 |

- |

14-16 |

- |

- |

- |

- |

- |

13-2,7 |

- |

- |

вмп |

|||||||||||

58-73 |

15-25 |

- |

4-15 |

-- |

- |

- |

- |

- |

0.3-2,8 |

- |

- |

Стекло с низкой диэлектрической проницаемостью типа Д-4,5 |

|||||||||||

51-71 |

1-5 |

- |

- |

25-45 |

3 |

- |

- |

- |

— |

- |

- |

Стекло с высокой диэлектрической проницаемостью: свинцовосиликатное |

|||||||||||

34,0 |

3,0 |

- |

- |

- |

0.5-3.5 |

- |

- |

- |

- |

- |

60 |

стекло Н |

|||||||||||

353 |

- |

49 |

- |

- |

- |

- |

9,1 |

27 |

10,8 |

3,5 |

— |

Основным компонентом для большинства марок стекла является диоксид кремния (Si02), образующий основной каркас в этом материале. Исключением являются лишь специальные стекла, например, свинцовое, в котором содержание, диоксида свинца достигает 60 % (масс.). Для придания стеклу необходимых технологических и эксплуатационных свойств, в его состав вводят различные добавочные компоненты. Для понижения температуры плавления стекла и вязкости его расплава вводят окислы щелочных и щелочноземельных металлов. Введение окиси алюминия Аl2Оз приводит к уменьшению склонности стекла к рекристаллизации, повышению атмосферостойкости стеклянного волокна и улучшению его текстильных свойств. Наличие В2О3 приводит к понижению коэффициента термического расширения стекла, улучшению условий образования из него волокна и повышению атмосферо- и водостойкости [7-11].

Стеклянные волокна вырабатывают по одно- и двухстадийной технологии. При двухстадийной технологии из исходных компонентов (песок, глинозем, мел, кальцинированная сода и др.) приготовляется шихта заданного состава, которую плавят в печах. Из полученного расплава формуются стеклянные шарики, которые затем загружаются в платиновый сосуд, имеющий в своем днище от 100 до 2000 фильер (отверстий) диаметром от 5 до 20 мкм. После расплавления стеклянных шариков в тигле до получения вязкой массы (при температуре 1200-1400 °С - в зависимости от состава стекла) через фильеры вытягиваются непрерывные стеклянные волокна. Волокна собираются в пучок, покрываются замасливателем и наматываются на приемную бобину. При одностадийной технологии стекловолокна производят, минуя стадию получения стеклошариков.

Кварцевые волокна вырабатывают путем вытягивания при нагревании из предварительно приготовленных из природного кварца, с высоким содержанием Si02, штабиков (стержней). Кремнеземные волокна получают путем экстракции щелочных и щелочноземельных элементов кислото-содержащими реагентами из нитей, либо готовых стеклотканей, изготовленных из специальных составов стекла. После извлечения основной массы указанных элементов содержание Si02 в стекле достигает 95-98 %.

Удлинение стеклянного волокна при разрыве достигает 4,5-5,5 %. При этом деформационные характеристики волокна подчиняются закону Гука. Коэффициент Пуассона волокон составляет 0,22-0,24. С повышением температуры модуль упругости волокон и их прочность уменьшаются. Модуль упругости стеклянного волокна повышается с увеличением его диаметра [11,12], а прочность - падает.

Прочностные характеристики волокон в значительной степени зависят от состава стекла [9-12] (смотри таблицу 3). Прочность и модуль упругости стеклянных волокон можно повысить путем введения в состав стекломассы окислов магния, бериллия, титана, циркония, меди [8]. Например, высокопрочные и высокомодульные волокна магнийалюмосиликатного состава имеют прочность на 30-60 %, а модуль упругости на 20-30 % выше, чем у волокон из алюмоборосиликатного стекла типа Е. Прочность стекла при сжатии (при испытании «массивных» образцов) в зависимости от состава колеблется от 0,5 до 1 ГПа [13].

Таблица 3 - Свойства стеклянных волокон из стекол различного состава

Плотность, кг/м3 |

Теплоемкость, Дж/(кг°С) |

Температура размягчения,<С |

Терм. коэф. линейного расширения, α-106, град-1 |

Предел прочности при растяжении, ГПа |

Модуль упругости, ГПа |

Относительное удлинение при разрыве, % |

||||||

Алюмоборосиликатное типа Е |

||||||||||||

2550 |

720 |

840 |

5 |

3,5 |

73-75 |

4,8 |

||||||

Высокопрочное, высокомодульное: BM-1

|

||||||||||||

2580 |

|

920 |

- |

4,5 |

95 |

|

||||||

вмп |

||||||||||||

2560 |

670 |

950 |

2,5 |

5,0 |

93 |

5,4 |

||||||

С низкой диэлектрической проницаемостью типа Д-4,5 |

||||||||||||

2160 |

670 |

- |

3 |

2,5 |

52 |

4,7 |

||||||

|

С высокой диэлектрической проницаемостью, свинцовосиликатное |

|||||||||||

4300 |

- |

- |

- |

1,7 |

51 |

- |

||||||

Кварцевое

|

||||||||||||

2210 |

915 |

1670 |

0,5 |

4,0 |

75 |

- |

||||||

Термостойкость алюмоборосиликатного стекла типа Е составляет 450-500 °С, а некоторых высокомодульных и высокопрочных стекол - до 700 °С. Высокой термостойкостью (до 1100 °С) обладает и кремнеземное волокно [14]. Термостойкость волокон из кварцевого стекла достигает 1200 °С [15].

Теплоемкость стекол достаточно точно может быть рассчитана по правилу аддитивности при известных составе и теплоемкости отдельных компонентов. У большинства стекол данный показатель находится в пределах от 0,7 до 0,9 кДж/(кг град).

Коэффициенты теплопроводности большинства стекол составляют 0,8-1,1 Вт/(м-град). Для алюмоборосиликатного стекла «Е» - 0,9 Вт/(м-град)].

Коэффициент поверхностного натяжения расплава стекол в зависимости от состава колеблется от 0,2 до 0,4 Н/м и довольно слабо зависит от температуры [16].

Для изделий радиотехнического назначения чаще всего применяют волокна из стекла Е с минимальным содержанием щелочных оксидов, синтезированные на основе оксидов кальция и алюминия.

Для изготовления радиопрозрачных изделий, обладающих улучшенными радиотехническими характеристиками, используются кварцевые волокна, имеющие наилучшие диэлектрические показатели.

Для получения изделий с уменьшенной плотностью и теплопроводностью, повышенной удельной прочностью (на единицу массы), используются полые волокна [17-19]. Полые волокна изготовляют из алюмоборосиликатного стекла. Диаметр полых волокон составляет 8-25 мкм. Как показывают теоретические расчеты, для обеспечения наибольшей жесткости волокна на единицу массы, оптимальным коэффициентом капиллярности К (отношение внутреннего диаметра полого канала к внешнему диаметру волокна) является величина 0,85. Однако технологические возможности ограничивают эту величину до 5-0,7. Недостатком полых стеклянных волокон является существенное колебание коэффициента капиллярности и наружного диаметра волокон. Нестабильность параметров полых волокон может приводить и к нестабильности диэлектрических характеристик композитов на их основе.

1.2.2 Диэлектрические свойства стеклоармирующих материалов

Диэлектрические свойства стекловолокна зависят в основном от температуры и состава стекла. В большей степени на значения и tgδ оказывает влияние содержание ионов щелочных материалов (Li+, Na+, К+) и в меньшей степени - ионов щелочноземельных металлов (Mg2+, Са2+, Sr2+).

Экспериментальные значения стекол различных составов при различных частотах приведены в таблице 4

Таблица 4 - Диэлектрическая проницаемость стекол различного состава

Состав (марка) стекла |

Значения е при частоте (в ГГц) |

||||||

0,001 |

0,1 |

10 |

32 |

75 |

150 |

200 |

|

Бесщелочное |

6.5 |

5,9 |

6,3 |

6,3 |

6,2 |

6.2 |

6,1 |

ВМП |

5,8 |

5,6 |

6,2 |

5,8 |

5,9 |

5,9 |

5,8 |

ВМ-1 |

6,2 |

6,2 |

6.2 |

6,2 |

6,2 |

6.2 |

6,2 |

УП-76 |

5,6 |

4,7 |

5,2 |

5,2 |

5,2 |

5.2 |

5,2 |

С низкой диэлектрической проницаемостью типа Д-4,5 |

3,6 |

|

4,0 |

|

|

|

|

С высокой диэлектрической проницаемостью свинцовосиликатное Д-9 |

11,5 |

|

10,5 |

|

|

|

|

Кварцевое |

3,8 |

3,8 |

3,9 |

3,7 |

3,8 |

3,8 |

3,8 |

Потери энергии при прохождении ЭМЭ через стекла обусловлены, в основном, процессами релаксации, а также резонансными потерями, связанными с поглощением энергии ионами, собственная частота колебаний которых совпадает с частотой ЭМВ. Значения tgδ для некоторых составов стекол при различной частоте ЭМВ приведены в таблице 5

Таблица 5 - Значения тангенса угла диэлектрических потерь различных стекол

Состав (марка) стекла |

Значения tgδ • 103 при частоте (в ГГц) |

||||||

0,001 |

0,1 |

10 |

32 |

75 |

150 |

200 |

|

Бесщелочное |

1,5 |

2,3 |

4,0 |

8,0 |

10,0 |

32,6 |

31,0 |

ВМП |

1,0 |

1,7 |

2,4 |

11,3 |

12,4 |

25,4 |

26,5 |

ВМ |

2,5-5,0 |

5,7 |

7,0 |

10,0 |

20,0 |

31,4 |

29,0 |

УП-76 |

1,5 |

3,0 |

,5,5 |

8,4 |

5,5 |

2,7 |

2,0 |

С низкой диэлектрической проницаемостью Д-4,5 |

0,5-3,0 |

- |

3-6 |

- |

- |

- |

- |

С высокой диэлектрической |

7,0 |

- |

11,5 |

- |

- |

- |

- |

проницаемостью свинцово-силикатное Д-9 Кварцевое |

0,10 |

0,10 |

0,10 |

0,26 |

. 0,5 |

0,13 |

0,10 |

Значения tg всех рассмотренных стекол монотонно увеличиваются в диапазоне частот 106-1010Гц. Повышение частоты ЭМВ (более 100 ГГц) ведет к резкому увеличению значений tgδ

С увеличением температуры значения е и tgδ, стекол возрастают, особенно интенсивно - величина tgδ.

Как видно из приведенных данных, наилучшими диэлектрическими характеристиками обладают кварцевые стекла и стекла специальных составов с пониженной диэлектрической проницаемостью. Диэлектрические свойства кремнеземных волокон приближаются к свойствам кварцевых.

Для улучшения диэлектрических характеристик армирующих материалов, как отмечалось выше, часто используются полые стеклянные волокна. Значения эффективных коэффициентов диэлектрической проницаемости полых стеклянных волокон и тангенса угла диэлектрических потерь на 30-40 % ниже аналогичных характеристик сплошных волокон [20].

Для расчета диэлектрической проницаемости полого волокна его можно рассматривать как среду с включенными в нее воздушными капиллярами. В этом случае для определения диэлектрической проницаемости полого волокна пол можно воспользоваться известной формулой Лоренц-Лоренца [21,22]:

(1)

(1)

где

- диэлектрическая проницаемость

используемого стекла; ve

- доля объема воздушных включений.

- диэлектрическая проницаемость

используемого стекла; ve

- доля объема воздушных включений.

1.2.3 Обработка поверхности стекловолокнистых армирующих материалов

В связи с гидрофильностью стеклянных волокон, на их поверхности всегда содержится некоторое количество адсорбированной влаги. У стеклянных волокон, содержащих силикаты щелочных и щелочноземельных элементов, поверхностный слой покрыт гелем этих силикатов. Поскольку силикаты в таком геле способны к довольно быстрой гидратации с образованием щелочей, то вместо части силикатов в слое геля находится раствор щелочи.

Наличие щелочей и влаги оказывает негативное влияние на характер и время отверждения связующего при формовании изделий, а также на характер адгезии связующего с поверхностью стекловолокон. Удалить же влагу полностью из поверхностных слоев стекловолокон не удается вплоть до температур 300-400 °С. Однако при нагреве до такой температуры теряется прочность стекловолокна.

Для изменения свойств поверхности стекловолокон их обрабатывают аппретами или замасливателями. Замасливание производят перед намоткой пучка волокон на бобину. Замасливатель соединяет элементарные волокна в комплексные (первичные) нити, облегчает их размотку и крутку, защищает от истирания во время текстильной переработки и препятствует накоплению зарядов статического электричества трения [4]. Комплексные нити затем складываются друг с другом в нужном числе сложений для получения ткацких нитей.

Для нанесения замасливателя сразу по выходе элементарных волокон из фильер и сбора их в пучок устанавливается замасливающее устройство, в которое непрерывно поступает замасливатель. В результате на бобину наматывается комплексная нить со склеенными замасливателем элементарными волокнами.

Различают два вида замасливателей: текстильные и «прямые» (гидрофобно-адгезионные). Первые служат только для обеспечения текстильной переработки первичной стеклянной нити и состоят из клеящих и поверхностно-активных, а также пластифицирующих (или смазывающих) веществ, обычно растворенных или эмульгированных в воде, реже - в органических растворителях.

Из текстильных замасливателей в отечественной промышленности наибольшее распространение получил парафиновый водоэмульсионный замасливатель («парафиновая эмульсия»), в котором клеящим веществом является дициандиамидформальдегидная смола - около 1,3 %, смазывающим жирные кислоты. В состав «парафиновой эмульсии» входят также парафин, стеарин, вазелин, трансформаторное масло и эмульгатор, представляющий собой, чаще всего, продукт конденсации диэтиленгликоля с жирными кислотами. Используются и замасливатели на основе крахмала (декстриновый замасливатель) [4,23,24]. В состав декстринового замасливателя входят декстрин и различные клеящие и эмульгирующие добавки. Текстильные замасливатели стоят дешевле, однако, они препятствуют хорошему смачиванию стекла связующим, адгезионному взаимодействию между ними. В результате этого, пористость стеклопластика увеличивается, что приводит к снижению прочностных и диэлектрических характеристик стеклопластика при эксплуатации изделий из него, особенно в условиях повышенной влажности.

Для удаления с поверхности стекловолокна текстильных замасливателей стеклоткань промывают в различных растворителях, специальных растворах или подвергают термической обработке. При промывке содержание замасливателя может быть уменьшено до 1 %, при термической обработке (при 200-300 рС) - до 0,2-0,5 %. При длительной термической обработке при 400-450 °С замасливатель удаляется практически полностью. Разработан также метод отмывки замасливателя водой с использованием ультразвука [25].

Наиболее прогрессивным методом обработки стеклянного волокна аппретами является добавление аппретов в состав замасливателя. При этом не снижаются прочностные показатели волокна, обеспечивается хорошая смачиваемость волокна связующим.

Замасливатели с добавками аппретов получили название «прямых» замасливателей. Гидрофобно-адгезионные («прямые») замасливатели, содержащие аппреты, способствуют увеличению смачиваемости стекловолокна связующими, снижению, тем самым, пористости материалов, повышению адгезионной связи связующего со стекловолокном. В зависимости от назначения разработана широкая гамма различных замасливателей и аппретов. Используются химические соединения типа «волан» (комплексное соединение смешанных хромовой соли метакриловой и соляной кислот и хромоксихлорида). Под влиянием воды, находящейся на поверхности стекла, происходит гидролиз хлорида с последующей конденсацией и образованием полимерного комплекс-катиона. Одновременно на поверхности стекловолокна возможно образование связи

Si-O-Сг

Хорошие результаты получаются при обработке стеклянного волокна кремнийорганическими соединениями (метил-, этилхлор- и этоксисиланы). В процессе обработки стеклянного волокна хлор- или этоксиланы взаимодействуют с адсорбированной влагой и силанольными группами стекла, образуя тончайшую гидрофобную пленку с сетчатой структурой.

Кроме упомянутых выше кремнийорганических соединений для обработки стеклянного волокна применяют и аминосиланы общей формулы (NH)x[CH2CH2Si(OR)3]3-x. Используются также силаны, содержащие винильную или акрильную группу [26-28].

Наиболее эффективным аппретами для эпоксидных связующих являются аминосиланы, например, аминопропилтриэтоксилан (АГМ-9), аминогексаметиленаминометилтриэтоксисилан (АГМ-3), эпоксипропилтриэтоксисилан (ЭС-1) и фениламинометилдиэтоксисилан (AM-2) [29], которые взаимодействуют с адсорбированной на поверхности стекловолокна влагой и силанольными группами стекла, а также вступают в химическое взаимодействие с эпоксидными группами связующего за счет наличия аминогрупп.

В состав применяемых в настоящее время замасливателей №76 и №80 входит продукт АГМ-9. В качестве ПАВ для этих замасливателей используют препарат ОС-20 (смесь полиэтиленгликолевых эфиров высших жирных спиртов). В состав замасливателя входит также вспомогательное вещество ОП-10 (смесь полиэтиленгликолевых эфиров моно- и диалкилфенолов). Составы некоторых прямых замасливателей [в % (масс.)] для эпоксидных, эпоксифенольных и фенольных стеклопластиков на основе описанных выше аппретов представлены в таблице 6.

Таблица 6 - Рецептуры «прямых» замасливателей

Замасливатель |

76 |

78 |

80 |

АГМ-9 - аминопропилтриэтоксисилан |

0,50 |

0,5 |

1,0 |

ДЦУ - дициандиамидформальдегидная смола |

2,0 |

2,0 |

1.5 |

ДБС - дибутилсебацинат |

2,0 |

2,0 |

2,0 |

ОС-20 - смесь полиэтиленгликолевых эфиров высших жирных окислов |

1.2 |

1,2 |

1,1 |

ТЭГ-1 или ТЭГ-10 - эпоксидная водорастворимая смола |

- |

2,0 |

2,0 |

Волан - комплексное соединение хрома |

- |

0,5 |

- |

Ледяная уксусная кислота |

0,10 |

0,05 |

0,3 |

Применение аппретов в составе «прямых» замасливателей способствует улучшению и стабилизации физико-механических и диэлектрических свойств стеклопластиков при эксплуатации в наиболее неблагоприятных климатических условиях.

1.2.4 Переработка элементарных волокон в армирующие материалы

Элементарные волокна непосредственно для изготовления РПИ не используют. Первичные волокна собирают в комплексные нити (крученые или некрученые) или жгуты (ровинги). В производстве РПИ применяют стекловолокнистые заполнители регулярной структуры в виде стеклянных тканей и вязально-прошивных материалов, а также в виде нити или ровингов (жгутов).

Стеклянная нить - простейший армирующий материал, в котором волокна склеены различными замасливателями. Обычно используются стеклянные нити толщиной 42 и 84 текс из волокон диаметром 9-11 мкм на замасливателе «парафиновая эмульсия» или на «прямых» замасливателях №№ 3, 9, 39, 289, А-41 и др. - для стеклопластиков на основе полиэфирных смол и №№ 39, 76, 78, 80, 752 и др. для стеклопластиков на основе эпоксидных и эпоксифенольных смол. Основные характеристики некоторых крученых комплексных нитей приведены в таблице 7, 8.

Таблица 7 - Основные характеристики некоторых стеклонитей (15)

Марка стеклонити |

Вид замасливателя |

Кол-во элемент. нитей, шт. |

Диаметр элемент. нити, мкм |

Линейная плотность, текс |

Разрывная нагрузка, Н |

Число кручений, кр./м |

||

|

Алюмоборосиликатное стекло |

|

|

|||||

БС6-26х4хЗ-78 |

№78 |

400 |

6 |

312 |

8,0 |

100 |

||

НС-54-80(100) |

№80 |

100 |

9,5 |

54 |

20 |

100 |

||

BC6-13x1x2 |

№80 |

200 |

6 |

26 |

13,5 |

100 |

||

|

Высокомодульное стекло |

|

|

|||||

ВМС8-26х 1x2-80 |

№80 |

200 |

8 |

52 |

30 |

100 |

||

ВМС9-18x1x3-80 |

№80 |

100 |

9 |

54 |

30 |

100 |

||

Таблица 8 - Основные характеристики кремнеземных и кварцевых нитей [17]

Марка стеклонити |

Диаметр элемент, нити, мкм |

Линейная плотность, текс |

Разрывная нагрузка, Н |

Число кручений, кр./м |

||

|

Кремнеземные нити |

|

|

|||

КН-11 |

6 |

180 |

20 |

150 |

||

КН-11-275 |

6 |

180 |

20 |

275 |

||

К116С-170БА |

6 |

170 |

245 |

|

||

|

|

Кварцевые нити |

|

|

||

КС11-17x4x3 |

11 |

204 |

588 |

100 |

||

КС11-17x2x3 |

11 |

102 |

255 |

100 |

||

КС11-17x4 |

11 |

68 |

— |

60 |

||

КС7-4,5х1х2 |

7 |

9 |

— |

100 |

||

Ровинг представляет собой прядь из равномерно натянутых стеклянных нитей (смотри таблицу 9). Ровинги применяют чаще всего для изготовления изделий в виде тел вращения методом намотки.

Из крученых нитей методом обычной текстильной переработки вырабатывают однослойные и многослойные стеклоткани, из некрученых нитей и ровингов изготовляют жгутовые ткани, нетканые рулонные наполнители. Перспективными являются и рулонные вязально-прошивные нетканые ««материалы, получаемые путем перевязки нитей основы и утка на станках типа «Малимо».

Таблица 9 - Марки и характеристики намоточных ровингов на прямых замасливателях

Марка ровинга |

Тип стекла |

Диаметр волокна, мкм |

Замасливатель |

Текс |

Разрывная нагрузка, Н |

|

марка |

% (масс.)» не более |

|||||

РБР13-2520-76 |

Е |

|

№76 |

0,6 |

2520 |

|

РБН10-2520-78 |

Е |

10 |

№78 |

0,7-1,2 |

2520 |

800 |

РБН10-1260-78 |

Е |

10 |

№78 |

0,7-1,2 |

1260 |

450 |

РБН 10-840-78 |

Е |

10 |

№78 |

0,7-1,2 |

840 |

400 |

РБН 10-420-78 |

Е |

10 |

№78 |

0,7-1,2 |

420 |

200 |

РВМН10-2580-80 |

ВМ-1 |

10 |

№80 |

0,6-1,0 |

2580 |

1548 |

РВМН10-1260-80 |

ВМ-1 |

10 |

№80 |

0,6-1,0 |

1260 |

756 |

РВМН 10-420-80 |

ВМ-1 |

10 |

№80 |

0,6-1,0 |

420 |

252 |

РВМН 19-1740-80 |

ВМ-1 |

19 |

№80 |

0,6-1,0 |

1740 |

783 |

РКП-1250 |

Кварц |

6-8 |

- |

- |

1250 |

250 |

1.2.5 Однослойные стеклоткани и стеклосетки

В производстве РПИ в основном применяются ткани из текстильных крученых нитей и из жгутов (ровингов) четырех видов переплетения: полотняного (гарнитурного), сатинового, саржевого, кордного [3-6] (смотри рисунок 2.).

Рисунок 2 - Виды переплетений основных типов однослойных тканей:

а) полотняное (гарнитурное); б) 8-ми ремизное сатиновое; в) саржевое; г) кордные ткани.

Ткани полотняного (гарнитурного) переплетения, уток и основа которой взаимно переплетаются через одну нить, обладают самой меньшей величиной сдвига нитей. В тканях сатинового переплетения каждая нить основы и утка проходит соответственно над несколькими нитями утка и основы в зависимости от раппорта переплетения, т.е. над тремя, пятью, семью и большим числом нитей. Такие ткани имеют большую гибкость и рыхлость, но с другой стороны, и большую величину изменения расстояния между соседними нитями. В тканях саржевого переплетения каждая нить основы и утка переплетаются через две нити. В кордных тканях прочность в одном направлении (чаще всего по основе) значительно выше за счет большего числа нитей в этом направлении.

Прочность ткани, ее подвижность зависят от вида переплетения, плотности по основе и утку, а также крутки, толщины нити и других структурных параметров (смотри таблицу 10.). Указанные параметры влияют также и на величину сдвига отдельных волокон и нитей относительно друг друга при переработке ткани, что может влиять на регулярность структуры стеклопластика.

Таблица 10 - Основные характеристики некоторых стеклотканей на основе бесщелочного стекла.

Марка ткани* |

Вид переплетения |

Масса 1 м2, г |

Толщина, мм |

Прочность при растяжении, кН/см: |

|

по основе |

по утку |

||||

Э1-100 |

полотно |

105 |

0,10 |

0,6 |

0,6 |

Э1-125 |

полотно |

145 |

0,125 |

0,9 |

0,9 |

Э1-150 |

полотно |

150 |

0,15 |

1,0 |

1,0 |

ЭЗ-200 |

полотно |

195 |

0,20 |

1,1 |

1,1 |

ЭЗ-250 |

полотно |

230 |

0,25 |

1,2 |

1,1 |

Т-17 |

полотно |

250 |

0,25 |

1,2 |

1,2 |

Т-41 |

сатин 8/3 |

250 |

0,26 |

1,8 |

1,8 |

Тг13 |

полотно |

285 |

0,27 |

2,0 |

1,3 |

Т-10 |

сатин 8/3 |

290 |

0,25 |

2,8 |

1,5 |

Т-11 |

сатин 8/3 |

385 |

0,30 |

2,8 |

1,6 |

Т-22 |

сатин |

620 |

0,53 |

3,9 |

2,9 |

ТР-07 |

саржа |

800 |

0,70 |

4,0 |

3,0 |

* Стеклоткани выпускаются с использованием замасливателей на основе парафиновой эмульсии и «прямых» замасливателей. В последнем случае марка замасливателя указывается, как правило, после цифр через дефис.

Используемые в тканях стеклонити (ровинги) изготавливают из волокон диаметром 6-10 мкм. Изменение диаметра волокон от 3 до 10 мкм практически не влияет на механические свойства стеклопластиков. [30]. В связи с этим в последние годы наметились тенденции к использованию в стеклотканях более толстых стеклянных волокон (выше 10 мкм) и к увеличению толщины первичной нити.

1.2.6 Многослойные стеклоткани

Для изготовления РПИ кроме однослойных стеклотканей широко используются также и многослойные, преимущества которых становятся особенно заметными при изготовлении крупногабаритных толстостенных изделий [31-33]. Использование многослойных тканей в качестве армирующего материала позволяет устранить ряд недостатков, присущих стеклопластикам слоистой структуры на основе однослойных тканей. В первую очередь увеличивается сопротивление сдвигу, благодаря введению поперечных связей в армирующем материале. Кроме того, возрастает сопротивление расслаивающим нагрузкам (отрыву, скалыванию, торцевому удару). Применение многослойных тканей позволяет также упростить технологию изготовления крупногабаритных стеклопластиковых изделий, снизить трудоемкость их изготовления. Все требуемые свойства многослойных тканей обеспечиваются применением различных составов стекол, а также параметрами строения многослойных тканей: базовым переплетением, плотностью нитей по основе и утку, глубиной перевязки слоев, линейной плотностью нитей основы и утка, величиной крутки нитей [34—37].

Особенностью многослойных тканей типа МТБС (смотри рисунок 2.6-1) является то, что армирующие нити утка остаются практически прямыми, что способствует значительному увеличению прочности стеклопластика при растяжении, сжатии и изгибе в направлении утка по сравнению с такими же характеристиками в направлении основы. Прочность и жесткость стеклопластика при растяжении в направлении основы за счет искривления нитей несколько уменьшаются [35, 36]. Особенностью многослойных тканей этого типа является то обстоятельство, что пространственное расположение нитей основы дает возможность при небольшом снижении модуля упругости в этом направлении (на 10-12 %) увеличить модуль межслойного сдвига [32]. Для создания многослойных тканей, равнопрочных в направлении основы и утка, плотность ткани по основе должна быть выше, чем плотность ткани по утку. Например, у ткани МТБС-6,0 плотность нитей основы составляет - 540 н/дм, а нитей утка - 350 н/дм. Увеличение слойности ткани при переходе от трехслойной ткани МТБС-2,5 к пятислойной МТБС-5,2 и далее к десятислойной МТБС-9,5 способствует увеличению жесткости системы, в связи с чем относительная деформация ткани МТБС-9,5 значительно снижается.

Разработана также ткань марки ИТМ, структура которой позволяет создавать практически равнопрочные по основе и утку стеклопластики, так как нити основы и утка остаются в ней практически прямолинейными, а связь слоев осуществляется третьей системой нитей (перевязочной) по всей толщине ткани [37].

Рисунок 3 - Схема переплетения нитей в многослойных тканях:

а - четырехслойная типа МТБС; б - шестислойная типа МТБС; в - семислойная типа МТБС; г - ткань типа ИТМ; о - Уток (прямые нити)

Такое расположение нитей позволяет заметно увеличить прочность ткани и композитов на ее основе. В тканях ИТМ использованы комплексные нити 430 текс с величиной крутки 50 кр./м, перевязочные нити 136 текс с величиной крутки 100 кр./м. Удельные разрушающие нагрузки тканей типа ИТМ выше, чем тканей типа МТБС: по основе в 2 раза, а по утку - в 1,5 раза (смотри таблицу 11.). Разработаны также многослойные ткани оригинального переплетения на основе волокон из кремнеземного, кварцевого стекла и стекла с пониженной диэлектрической проницаемостью марок НД и Д-4,5 (смотри таблицу 12).

Таблица 11 - Марки и характеристики многослойных тканей из бесщелочного стекла

Марка ткани |

Толщина ткани под нагрузкой 1 кГс/см2, мм |

Масса 1 м2, кг |

Число слоев в ткани |

Плотность ткани, число нитей/10 см |

Разрывная нагрузка, кН |

||

по основе |

по утку |

по основе |

по утку |

||||

Тип МТБС |

|||||||

1,25 |

1.2 |

1,25 |

2 |

600 |

420 |

6,86 |

4,90 |

1,8 |

1,7 |

1,85 |

2 |

480 |

240 |

6,50 |

8,00 |

2,1 |

2,0 |

2,1 |

2 |

480 |

350 |

9,80 |

7,84 |

2,5 |

2,4 |

2,6 |

3 |

720 |

400 |

8,00 |

9,50 |

2,85 |

2.5 |

2,85 |

6 |

300 |

240 |

16,0 |

13,0 |

4,35 |

3,9 |

4,35 |

5 |

360 |

250 |

10,9 |

12,7 |

5,2 |

4,8 |

5,2 |

5 |

280 |

220 |

16,0 |

20,0 |

6,0 |

5,5 |

6,0 |

7 |

540 |

350 |

20,0 |

20,0 |

Тип ИТМ - |

|||||||

2,85 |

2,7 |

2,85 |

6 |

30 |

24 |

16,0 |

13,0 |

5,8 |

5,6 |

5,8 |

1 |

49,5 |

44 |

32,2 |

32,4 |

Таблица 12 - Марки и характеристики кремнеземных и кварцевых многослойных тканей.

Марка ткани |

Толщина ткани под нагрузкой 1 кГс/см2, мм |

Масса 1 м2, кг |

Число слоев в ткани |

Плотность ткани, число нитей/10 см |

Разрывная нагрузка по основе, кН |

||

по основе |

по утку |

||||||

в ткани |

в наружном слое |

||||||

Кремнеземная MKT |

|||||||

2,5 |

2.4 |

2,5 |

5 |

360 |

275 |

55 |

5,39 |

3,0 |

2,9 |

3,0 |

4 |

240 |

280 |

40 |

6,86 |

4,2 |

4,0 |

4,1 |

7 |

600 |

420 |

60 |

10,8 |

5,0 |

4,8 |

5,0 |

7 |

480 |

357 |

|

11,0 |

5,25 |

5,0 |

5,15 |

7 |

480 |

357 |

51 |

10,8 |

Кварцевая MKTB |

|||||||

5,1 |

4,9 |

5,1 |

7 |

480 |

308 |

44 |

5,10 |

При изготовлении РПИ из многослойных тканей большое значение имеет пористость стеклонаполнителя, определяющая его способность пропитываться, а также деформироваться (уплотняться) под воздействием сжимающих нагрузок.

1.3 Свойства связующих.

В настоящее время наибольшее применение при изготовлении РПИ нашли эпоксидные, фенолоальдегидные, кремнийорганические, полиимидные, полиэфирные связующие, а в некоторых случаях, фторопласт и связующие на основе термореактивных полибутадиеновых смол. Ниже рассматриваются основные свойства связующих, наиболее часто используемых для изготовления РПИ.

1.3.1 Связующие на основе эпоксидных смол

Связующие на основе эпоксидных смол занимают одно из ведущих мест в производстве изделий радиотехнического назначения. Эпоксидные полимеры имеют хорошие механические и диэлектрические свойства при нормальных условиях и сохраняют указанные свойства достаточно стабильными в широком интервале температур, в условиях повышенной влажности и воздействия других климатических факторов. Эпоксидные смолы отличаются хорошей адгезией к стеклу, высокой когезионной прочностью, малой усадкой при отверждении, способностью отверждаться практически без выделения побочных продуктов.

Эпоксидные связующие являются сложными композициями, содержащими, помимо основного компонента (эпоксидная смола), также отвердитель, ускоритель и модифицирующие добавки, придающие связующему необходимые технологические и эксплуатационные свойства.

1.3.2 Эпоксидные смолы

Эпоксидные смолы представляют собой мономеры или олигомеры, содержащие две или более эпоксидных (оксиэтиленовых) групп.

Эпоксидные группы легко вступают в различные реакции присоединения со многими веществами. В присутствии отвердителей эпоксидные олигомеры переходят в полимеры с пространственным строением, т. е. с сетчатой структурой.

В настоящее время в опытном и промышленном масштабе отечественной промышленностью выпускается несколько десятков видов эпоксидных смол [38-41].

Наиболее широко используются диановые смолы, ввиду доступности сырьевой базы и меньшей токсичности среди соединений этого класса. Общая формула диановых смол:

Смолы этого типа разделяют на три группы:

жидкие, n ≤2 (смолы марок ЭД-24, ЭД-22, ЭД-20);

низкоплавкие, n = 2-4 (ЭД-16, ЭД-14, ЭД-40);

высокоплавкие, n > 4 (ЭД-10, ЭД-8, Э-44, ЭД-6 и др.).

Доля эпоксидных групп в смолах первой группы изменяется от 20 до 24 % (масс.). Динамическая вязкость при 25 °С - от 8 до 25 Па-с. Смолы этой группы обладают высокой реакционной способностью, но в отвержденном состоянии характеризуются хрупкостью. В связи с этим при приготовлении связующих на основе этих смол необходима их модификация.

Количество эпоксидных групп в смолах второй группы изменяется от 13 до 20 %. Эти смолы обладают повышенной вязкостью по сравнению со смолами первой группы. Вязкость при 50 °С изменяется от 5 до 50 Пас. Полимеры на их основе обладают пониженной хрупкостью, но меньшей теплостойкостью по сравнению с эпоксидными смолами первой группы.

Смолы третьей группы - это твердые продукты, размягчающиеся при температуре 50 - 100 °С. Эпоксидное число изменяется в пределах от 2 до 10 %. Они в основном используются для модификации смол первой и второй группы.

Необходимо отметить, что кроме реакционноспособных эпоксидных групп диановые смолы имеют в своей структуре гидроксильные группы. Наличие двух функциональных групп позволяет производить их отверждение органическими соединениями различных классов. При использовании различных отвердителей, модификаторов и применении диановых смол с различной длинной молекулярной цепи можно изменять в широких пределах физико-механические свойства получаемых полимеров: от резиноподобных материалов до жестких, высокопрочных и высокомодульных, сохраняющих свои прочностные и диэлектрические свойства в условиях длительного воздействия температуры - вплоть до 120 °С.

Промышленностью производятся также смолы аналогичные диановым, в молекулы которых введен галоген [марки ЭДБ-8, ЭТБ-К (УП-631), ЭТБНК]. Отвержденные полимеры на их основе имеют пониженную горючесть.

С целью повышения теплостойкости, прочности эпоксидных связующих, по сравнению со свойствами связующих на основе диановых смол, разработан и выпускается целый ряд смол с повышенной удельной функциональностью, т.е. с повышенным содержанием реакционно способных групп в молекуле, за счет увеличения количества эпоксидных групп в молекуле смолы и уменьшения расстояния между ними. В результате отверждения высокофункциональных смол получают полимеры с повышенной плотностью поперечных сшивок. Диэлектрические свойства смол с повышенной удельной функциональностью находятся на уровне аналогичных показателей полимеров на основе диановых смол. Отметим, что указанные смолы отверждаются всеми известными типами отвердителей эпоксидных смол.

Таблица 13 - Свойства полимеров на основе диановой смолы ЭД-20 и смол с повышенной удельной функциональностью, отвержденной метафенилендиамином.

Наименование показателя |

Марка смолы |

|||||||

ЭД-20 |

УП-610РАФ |

ЭХД |

ЭТФ |

ЭА |

ЭН-6, УП-643 |

УП-637 |

ЭЦ |

|

Разрушающее напряжение, МПа: - при изгибе, |

100 |

84 |

|

75 |

90 |

60 |

150 |

70 |

- при сжатии |

130 |

250 |

280 |

150 |

170 |

120 |

160 |

180 |

• при растяжении |

83 |

97 |

79 |

70 * |

|

|

120 |

70 |

Относит, удлинение. % |

1,5 |

3,0 |

2.5 |

|

1.5 |

1.5 |

5 |

_ |

Модуль упругости при растяжении. ГПа |

2.6 |

4.0 |

4,0 |

|

|

|

4,* |

|

Теплостойкость по Мартенсу, °С |

140 |

190 |

190 |

220 |

120 |

170 |

120 |

200 |

1.3.1 Реакционно-способные разбавители эпоксидных смол

Для обеспечения качественной пропитки наполнителя при изготовлении композиционных материалов следует использовать связующие с пониженной вязкостью. Для снижения вязкости эпоксидных смол в последние можно вводить разбавители, как пассивные (нереакционноспособные), так и активные (реакционноспособные).

Применение нереакционноспособных разбавителей, таких как дибутилфталат, хлорированные фенолы и т.п., для изделий ответственного назначения нецелесообразно, так как их применение приводит к снижению механических показателей и химической стойкости отвержденных полимеров. Поэтому чаще применяют ди- и моноэпоксидные соединения, относящиеся к классу реакционноспособных разбавителей (соединения, содержащие эпоксидные группы). Следует отметить, что активные разбавители одновременно используют и в качестве модификаторов для повышения эластичности связующих, а иногда добавляют в целях увеличения времени жизни и уменьшения экзотермического эффекта реакции при отверждении связующих.

1.3.4 Отвердители эпоксидных смол

Отверждение эпоксидных смол - это переход смолы в неплавкое нерастворимое состояние, т.е. процесс образования трёхмерного полимера, в котором участвуют функциональные группы смолы, а также функциональные группы отвердителя. Отвердители определяют температурновременные условия отверждения эпоксидной композиции. Структура и реакционная способность отвердителя также оказывает значительное влияние на конечные свойства полимера.

Отвердители условно делят на отвердители «сшивающего» действия и катализаторы процесса отверждения.

Отвердители «сшивающего» действия - это ди- или полифункциональные соединения, способные вступать в реакцию полимеризации с функциональными группами эпоксидных смол. В качестве «сшивающих» отвердителей могут использоваться соединения, содержащие первичные и вторичные амины, гидроксильные, ангидридные, амидные, изоцианатные и другие группы.

Катализаторы процесса отверждения - это соединения, которые в определенных условиях ускоряют реакцию сополимеризации эпоксидных и гидроксильных групп эпоксидной смолы. К ним в основном относятся третичные амины, кислоты Льюиса и т.п.

Для проведения полной сшивки эпоксидной смолы теоретическое соотношение количества функциональных групп в отвердителях сшивающего типа и эпоксидных групп должно быть равно 1:1. Это отношение называют стехиометрическим, а соответствующее количество отвердителя рассчитывают по формуле:

(2)

(2)

где Э - содержание эпоксидных групп в смоле, % (масс.); Мот - молекулярная масса отвердителя; N - число функциональных групп в молекуле отвердителя, эквивалентных эпоксидной группе; Мх~ 43 - молекулярная масса эпоксидной группы

Необходимо отметить, что реальное необходимое количество «сшивающего» отвердителя обычно несколько отличается от теоретического и уточняется опытным путём, исходя из требуемых технологических и эксплуатационных характеристик эпоксидных композиций. Обычно эта цифра изменяется от 60 до 150 % от теоретического в зависимости от природы отвердителя.

Оптимальную концентрацию отвердителей каталитического действия определяют экспериментальным путем, обычно она составляет 2-10 масс.ч. на 100 масс.ч. смолы. Критерием оптимизации при этом служит получение материала с лучшими свойствами.

К наиболее важной группе отвердителей относятся отвердители аминного типа. В мировой практике до 85 % эпоксидных смол отверждается аминными отвердителями различной структуры [43]. Первичные и вторичные ди- и полиамины делятся на алифатические амины - отвердители «холодного» отверждения (отверждение проходит при комнатной температуре) и ароматические амины - отвердители «горячего» отверждения (отверждение проходит при повышенной температуре).

Первичные ди- и полиамины - алифатические и ароматические, относятся к отвердитилям «сшивающего» типа. Они имеют реакционноспособные группы (первичные амины) на обоих концах молекулы. Указанные группы вступают в реакцию с эпоксидными группами эпоксидных смол. Это позволяет образовывать сшивки между молекулами эпоксидной смолы через «мостики» молекул отвердителя [44]. Следует отметить, что при отверждении эпоксидных смол по данному механизму в отвержденной структуре полимера появляются полярные ОН-группы, в связи с чем электроизоляционные свойства полимеров несколько ухудшаются.

Третичные амины относятся к катализаторам процесса отверждения эпоксидных смол. В этом случае отвердители способствуют соединению эпоксидных смол между собой через «раскрывающиеся» эпоксидные группы. В результате гомополимеризации эпоксидной смолы образуется полимер, чрезвычайно стойкий к воздействию большинства кислот, щелочей и влаги.

1.3.5 Составы и свойства эпоксидных связующих для изготовления РПИ из стеклопластика.

На основании анализа довольно широкого ассортимента эпоксидных смол, отвердителей и модификаторов, приведенных в данной главе, можно сделать вывод о том, что выпускаемая отечественной промышленностью широкая гамма указанных материалов позволяет эффективно решать многие задачи создания эпоксидных связующих, а следовательно, композиционных материалов на их основе.

Вместе с тем, следует особо подчеркнуть, что требования, выдвигаемые к связующим, предназначенным для изготовления РПИ, наряду с «классическими» требованиями, такими, как высокие прочностные характеристики, приемлемая цена, минимальная токсичность, стойкость к климатическим воздействиям и др., содержат некоторые специфические моменты, присущие именно материалам радиотехнического назначения. К таким специфическим требованиям можно отнести, прежде всего, требование к стабильности диэлектрических характеристик.

Диэлектрические характеристики полимеров, как известно, претерпевают изменения во времени, особенно под воздействием внешних атмосферных факторов, из которых следует выделить, прежде всего, температурно-влажностные условия. Поэтому для изделий, эксплуатирующихся в условиях повышенной влажности и особенно прямого контакта с водой, очень остро встает вопрос о минимальной пористости и максимальной влагостойкости материала. Насыщение материала влагой ведет к изменению диэлектрических характеристики, как следствие, к потере его основного функционального свойства - радиопрозрачности.

Определенные ограничения в выборе связующего связаны с технологическими особенностями процесса изготовления РПИ, габаритами (масса) изделий. Так, например, в случае изготовления РПИ методом инжекции связующее должно иметь, по возможности, минимальную вязкость, обеспечивающую качественную пропитку стеклоармирующего материала, повышенную жизнеспособность, особенно при изготовлении крупногабаритных изделий. Если же изделие изготавливают методом контактного формования, то чрезмерно низкая вязкость связующего нежелательна, поскольку может приводить к стеканию связующего с вертикальных участков изделия (со стеклоткани). При изготовлении изделий с небольшой толщиной стенки в ряде случаев допустимо использовать связующее с высокой скоростью отверждения в целях обеспечения максимальной производительности оборудования. Если же стенки изделия имеют повышенную толщину, то следует учитывать экзотермичность процесса отверждения, которая в этом случае может приводить к внутреннему саморазогреву, большому градиенту температуры по толщине в процессе отверждения, возникновению больших механических напряжений.

В таблице 14 представлены основные свойства отвержденных связующих, разработанных для изготовления методом пропитки под давлением РПИ, работающих в нормальных условиях, а также в условиях повышенной влажности и прямого контакта с водой.

Таблица 14 - Свойства отвержденного связующего СПЭ-24

Наименование показателя |

Величина |

Теплостойкость по Мартенсу, °С |

95 |

Разрушающее напряжение, МПа: |

|

при изгибе |

140 |

при сжатии |

100 |

при растяжении |

86 |

Модуль упругости при растяжении, ГПа |

3,3 |

Относительное удлинение, % |

4,5 |

Водопоглощение, % (масс.): |

|

24 ч при 20 °С |

0,1 |

кипячение 2 ч |

0,5 |

Высокий модуль упругости при растяжении (5,5 МПа) и высокие прочностные показатели (ар = 110 МПа и асж - 140 МПа) имеют полимеры на основе эпоксирезорциновых смол, отвержденных ароматическими аминами. Применение низковязкой смолы УП-652 и использование ароматического амина марки Диамет X позволяют получить связующее для реализации метода инжекции, отвечающее технологическим требованиям.

1.3.6 Связующие на основе ненасыщенных полиэфирных смол.

Применение ненасыщенных полиэфирных смол в производстве изделий из стеклопластиков в нашей стране и за рубежом связано с их небольшой стоимостью и хорошими технологическими свойствами - они отверждаются при низких давлениях и температурах. Ограниченное же применение этих связующих при производстве радиопрозрачных изделий объясняется, в основном, недостаточной прочностью, невысокой стабильностью свойств, особенно радиотехнических при воздействии солнечной радиации, высоких температур, влажной атмосферы и воды.

В производстве РПИ чаще используют связующие на основе полиэфирмалеинатов. В качестве «сшивающего» мономера, сополимеризующегося с полиэфирной составляющей связующих, чаще всего используют стирол, который обладает высокой летучестью и повышенной токсичностью. Значительно менее токсичным «сшивающим» агентом является диметакрилат триэтиленгликоля (ТГМ-3).

В состав связующего на основе полиэфирных смол входят инициаторы (органические перекиси) и ускорители - чаще всего нафтенаты кобальта НК-1 и НК-2, содержащие, соответственно, 0,6-0,8 % (масс.) и 1,7-1,8 % Со2+. Для отверждения наиболее распространенной смолы марки ПН-1 при комнатной температуре используют следующие рецептуры (смотри таблицу 15).

Таблица 15 - Рецептуры отверждающих систем смолы ПН-1.

Наименование компонента, содержание (в масс.ч) на 100 масс.ч. связующего |

|

Инициатор |

Ускоритель* |

Гидроперекись кумола (ГПК); 3,0 |

НК-1; 8,0 |

Перекись метилэтилкетона (ПМЭК); 1,5 |

НК-1; 1,0 |

Перекись циклогексанона; 2,0 |

НК-1; 8,0 |

* При использовании в качестве ускорителя НК-2 его количество уменьшается примерно в два раза по отношению к НК-1.

В случае горячего доотверждения смолы ПН-1 (после контактного формования) лучшие результаты достигаются при использовании несколько измененной рецептуры: 0,5 % (масс.) ПМЭК + (1-2) % НК-1. Для горячего отверждения можно рекомендовать связующее, содержащее 3 % (масс.) ГПК + 4 % НК-1 или 0,5 % ПМЭК + 2 % НК-1.

При использовании связующих на основе смолы ПН-609-21 (на практике используются в основном связующие холодного отверждения) применяют рецептуры [42], приведенные в таблице 16.

Таблица 16 - Рецептуры связующих на основе смолы ПН-609-21.

Наименование |

Рецептура, % (масс.) |

||

I |

II |

III |

|

Смола Н ПС-609-21 М (вид Б) |

86 |

87 |

90 |

ГПК |

4 |

5 |

4 |

НК-1 |

10 |

— |

- |

НК-2 |

- |

8 |

5 |

Тиокол жидкий марки 1 |

— |

— |

1 |

Время жизни приготовленных связующих, при комнатной температуре, ограничено. Кроме исходной вязкости и времени гелеобразования основными показателями, определяющими технологические свойства связующих, являются максимальная температура саморазогрева композиции и время достижения максимума экзотермы, которые зависят как от концентрации инициатора и ускорителя, так и от начальной температуры композиции [45,46].

В производстве РПИ находят применение также и связующие на основе олигоэфиракрилатов [47,48], которые можно использовать в виде сополимеров с полиэфирмалеинатами или в качестве самостоятельных продуктов [38,48.49]. Олигоэфиракрилаты имеют ряд преимуществ: легкую совместимость с другими полимерами, пониженную токсичность [16].

Из указанного класса полиэфирных смол следует отметить МГФ-9, ТМНФ-11, ТГМ-3 и связующие на основе этих смол - МГФ-9, 39-ЭБС, 911-МС. Однако эти смолы имеют более длительный цикл отверждения. Связующее МГФ-9-39-ЭБС представляет собой композицию, состоящую из продуктов ТГМ-3, МГФ-9 и раствора полимера [20-25 % (масс.)] в стироле. В качестве инициатора процесса полимеризации в этом случае применяют перекись бензола, которая вводится в композицию связующего в виде раствора в стироле. Основными компонентами связующего 911-МС являются продукты МГФ-9, ТМГФ-11 и стирол, служащий, как и при изготовлении связующего 39-ЭБС, растворителем перекиси бензола.

1.3.7 Связующие на основе полиимидных смол.

Для создания РПИ, работающих в условиях высоких температур, часто используют связующие на основе полиимидов, содержащих в основной или боковой цепи макромолекулы циклическую имидную группу [50-53]. Выпускаются термопластичные и термореактивные полиимидные связующие, которые различаются по исходному химическому составу и строению полимера, образующегося после отверждения (смотри таблицу 17).

Таблица 17 - Марки полиимидных связующих.

Марка связующего |

Растворитель |

Концентрация, % (масс.) |

Структура отвержденного полимера |

СП-1 |

Диметилформамид |

15-18 |

Линейная |

СП-3 |

Диметилформамид |

15-18 |

Линейная |

СП-6 |

Бутиловый спирт + метилпирролидон |

50-60 |

Линейная |

СП-95 |

Этиловый спирт + метилпирролидон |

40-45 |

Сетчатая |

СП-97 |

Этиловый спирт + метилпирролидон |

60-75 |

Сетчатая |

ПАИ-1 |

Метилпирролидон |

20-30 |

Линейная |

Полиимидные связующие, используемые в производстве стеклопластиков представляют собой, чаще всего, растворы полимеров в растворителях аминного типа (диметилформамид, диметилацетамид, N-метил-пирролидон) или в их смесях с органическими растворителями, например, в алифатических спиртах [54,55]. Получены также полиимидные связующие в виде раствора в ацетоне.

Связующие СП-1 и СП-3 - это полиимидокислоты, которые характеризуются высокой молекулярной массой и малой стабильностью при хранении. Связующие СП-6, СП-95, СП-97 - это низкомолекулярные полиимидообразующие продукты, отверждающиеся с выделением летучих. Полиимиды марок СП-95 и СП-97 отличаются высокой вязкостью растворов. Одними из наиболее приемлемых способов получения полиимидных стеклопластиков и изделий из них являются пневмовакуумные методы формования, при которых облегчается удаление летучих компонентов и стеклопластики получаются с меньшей пористостью.

Для получения высокопрочных стеклопластиков и изделий радиотехнического назначения может быть рекомендовано полиимидное связующее марки ПАИ-1, обладающее улучшенными технологическими свойствами. Формование изделий на основе этого связующего протекает без выделения летучих, что позволяет изготавливать стеклопластики с низкой пористостью.

Полиимиды имеют хорошие физико-механические свойства, которые не изменяются в течение длительного времени в широком температурном интервале (от -200 до +300 °С), они устойчивы к действию -лучей, быстрых электронов и нейтронов, обладают высокой стойкостью к действию кислорода воздуха и озона.

1.3.8 Связующие на основе фторопластов.

Фторопласты относятся к линейным полимерам и обладают комплексом превосходных диэлектрических и теплофизических свойств, а также высокой химстойкостью, атмосферостойкостью. Гидрофобность и широкий диапазон рабочих температур (от -270 до +250 °С) этого материала обеспечивают долговременную службу изделий. Однако прочностные свойства фторопластов хуже свойств выше перечисленных связующих (смотри таблицу 18).

Стеклопластики на основе фторопласта в качестве связующего широко используются при изготовлении РПИ мощных излучающих антенн с плотностью потока 100 кВт/м2 и более. Эти материалы обладают очень низкими значениями тангенса угла диэлектрических потерь, что предотвращает разогрев материала под воздействием электромагнитного потока высокой мощности.

Таблица 18 - Основные характеристики фторопластов Ф-4, Ф-4Д, Ф-4МБ.

Наименование показателя |

Значение показателя |

Плотность, кг/м3 |

2200 |

Разрушающее напряжение, МПа: |

|

- при растяжении |

14-35 |

- при сжатии |

10-15 |

Водопоглощение за 24 ч, % (масс.) |

0 |

Температурный коэффициент линейного расширения, 1/град |

(1-2)-1(Н) |

Для получения стеклопластиков на основе фторопластов методом контактно-термической сварки (при температуре 300 °С), а также для сварки отдельных фрагментов используется, чаще всего, фторопластовая пленка типа Ф-4МБ, которая является сополимером тетрафторэтилена с гексафторпропиленом фторированным этилен- пропиленом.

1.3.9 Диэлектрические свойства связующих.

Наиболее сильное влияние на диэлектрические характеристики полимеров оказывает характер функциональных групп в отвержденном связующем. Если в боковых цепях полимера содержатся различные полярные (дипольные) группы, способные ориентироваться в электрическом поле независимо друг от друга и имеющие разные времена релаксации, то диэлектрические характеристики будут зависеть не только от состава, но и от частоты электромагнитного поля. При этом на частотной зависимости tgδ могут наблюдаться несколько экстремумов дипольно-групповых потерь.

Значения е также могут иметь области локальных максимумов и минимумов [56,57]. При этом в целом, с увеличением частоты ЭМВ диэлектрическая проницаемость полимеров уменьшается, а тангенс угла диэлектрических потерь увеличивается.

При увеличении температуры диэлектрическая проницаемость полимеров возрастает, а зависимость тангенса угла диэлектрических потерь от температуры носит экстремальный характер (смотри таблицу 19). Положение экстремумов значений tgδ на оси температур зависит от природы олигомера, отвердителя, режима отверждения и частоты электромагнитного поля.

Таблица 19 - Зависимость диэлектрических свойств эпоксидной диановой смолы, отвержденной ДЭТА, от температуры и частоты [39]

Свойства |

Частота, Гц |

|||||

102 |

Ю3 |

104 |

105 |

106 |

107 |

|

Диэлектрическая проницаемость при температуре |

||||||

-40 ч: |

3,4 |

3,3 |

3,3 |

3,3 |

3,2 |

3,1 |

-20 °С |

3,8 |

3,8 |

3,7 |

3,7 |

3,6 |

3,4 |

+20 °С |

4,1 |

4,2 |

4,2 |

4,1 |

4,2 |

4,1 |

+60 °С |

4,3 |

4,4 |

4,6 |

4,6 |

4,5 |

4,4 |

+100 °С |

4,5 |

4,6 |

4,7 |

4.8 |

4.9 |

5.0 |

Тангенс угла диэлектрических потерь при температуре |

||||||

-40 °С |

0,022 |

0,020 |

0,020 |

0,018 |

0,017 |

0,017 |

-20 °С |

0,030 |

0,050 |

0,050 |

0,070 |

0,090 |

0,100 |

+20 °С |

0,009 |

0,040 |

0,018 |

0,080 |

0,100 |

0,130 |

+60 °С |

0,015 |

0,010 |

0,060 |

0,075 |

0,110 |

0,150 |

+100 °С |

0,018 |

0,017 |

0,030 |

0,060 |

0,120 |

0,200 |

Это явление связано, в первую очередь, с изменением физического состояния полимера при его переходе через температуру стеклования Тш. При температуре ниже Тш полимер находится в твердом стеклообразном состоянии и его диэлектрические потери определяются подвижностью полярных радикалов (так называемые дипольно-радикальные потери). При температурах выше Тст полимер переходит в высоко эластическое состояние и диэлектрические потери возрастают за счет увеличения подвижности полярных групп вместе с участками основной цепи макромолекулы (так называемые дипольно-эластические потери).

Диэлектрические свойства отвержденных эпоксидных связующих зависят также и от количества добавок (модификаторов).

С увеличением густоты связей полимерной сетки, уменьшением количества не прореагировавших свободных полярных групп, как отвердителя, так и олигомера диэлектрические характеристики улучшаются. В свою очередь густота связей полимерной сетки определяется не только химической природой полимера, но и различными технологическими факторами, которые оказывают влияние на уровень полимеризации (степень отверждения). Так, например, у эпоксидного полимера значения е и tgδ тем ниже, чем выше степень отверждения [58-60].

При использовании эпоксидных полимеров наилучшие диэлектрические характеристики наблюдаются, чаще всего, при соотношении количеств олигомера и отвердителя, близком к стехиометрическому. В работе [60] приводятся экспериментальные зависимости и эмпирическая формула для определения оптимального количества отвердителя (типа ароматических аминов), необходимого для отверждения эпоксидных смол с различным содержанием эпоксидных групп.

Степень отверждения эпоксидной смолы слабо зависит от молекулярных масс смолы и отвердителя, но сильно зависит от структуры молекул отвердителя. Отвердители с симметричным расположением реакционноспособных групп наиболее активны, а смолы, отвержденные ими, обладают высокой степенью полимеризации и, следовательно лучшими диэлектрическими свойствами. Химическое строение отвердителя оказывает заметное влияние на диэлектрические характеристики отвержденного эпоксидного полимера.

1.4 Свойства облегченных заполнителей, применяемых для изготовления радиопрозрачных изделий многослойной конструкции.

Наиболее часто в качестве облегченных заполнителей используют соты, ячеистые заполнители вафельного типа, желобковые заполнители (гофры), стеклосетчатые заполнители, пенопласты и синтактные пены (смотри рисунок 4).

Рисунок 4.- Типы трехслойных радиопрозрачных стенок из стеклопластиков с легкими заполнителями:

А - с сотовым заполнителем; Б - с ячеистым заполнителем вафельного типа; В - со стеклосетчатым заполнителем; Г - с наклонными перегородками; Д- с вертикальными перегородками; Е- с пенопластовым заполнителем или синтактной пеной; Ж - с наклонными и вертикальными перегородками, образующими каналы, заполненные пенопластом. 1 - наружные обшивки; 2 - клеевая прослойка; 3 - формованный заполнитель; 4 - пенопласт или синтактная пена.

1.4.1 Свойства пенопластовых заполнителей

Исторически первыми материалами, используемыми в качестве заполнителей с малой плотностью и низкими значениями диэлектрических характеристик (ε и tgδ), явились пенопласты (смотри рисунок 5). Пенопласты могут изготавливаться на основе термопластичных материалов (полистирол, поливинилхлорид, полиэтилен) и термореактивных материалов (полиэфиризоцианатные., фенолоформальдегидные, эпоксидные и кремнийорганические композиции).

В отечественной промышленности наиболее широко применяются два метода получения пенопластов с использованием газообразователей: прессовый метод (метод масштабного формования) и метод беспрессового вспенивания. Прессовым методом изготовляются плиты и изделия из пенопластов на основе полистирола (ПС-1, ПС-2, ПС-4, ПС-18 и др.) и поливинилхлорида (ПХВ-1, ПХВЭ) и др. Беспрессовым методом получают пенопласты типа ФФ на основе фенолоформальдегидных композиций и их сочетания с каучуком (типа ФК), а также на основе кремнийорганических, полиуретановых и эпоксидных композиций [61,62].

КОНУС

Рисунок 5 - Радиопрозрачный обтекатель с пенопластовым заполнителем на основе пенополистирола:

1 - стеклопластиковые обшивки; 2 - крепежный пояс из стеклопластика; 3 - пенопластовый заполнитель.

При вспенивании пенопластов образуются газообразные включения, разделенные тонкими перегородками полимера толщиной 5 - 50 мкм. В зависимости от способа получения и соотношения количества полимера и газообразной фазы структура и характеристики пенопластов изменяются в широких пределах. Прочность и модуль упругости пенопластов заметно растут с увеличением объемной массы. Основные недостатки пенополиотирола - низкая термостабильность и повышенная горючесть. Преимуществом пенополивинилхлоридов перед пенополистиролом является негорючесть, однако их диэлектрические и прочностные свойства значительно хуже, чем у пенополистирола. Пенопласты на основе полиэтилена обладают хорошими диэлектрическими и удовлетворительными механическими свойствами. Наиболее известными марками отечественных пеноподиэтиленов являются ППЭ-2, ФЭП-1. Пенофенопласты являются жесткими газонаполненными материалами со смешанной структурой ячеек. У пенофенопластов марок ФК по мере увеличения содержания каучука предел прочности при сжатии уменьшается, а удельная ударная вязкость возрастает.

Наибольший интерес представляет пенопласт ФК-20. Он выпускается в виде вальцованной пленки либо в виде трубок полуфабриката, из которых получают порошок или гранулы вручную или на специальных машинах. Пенопласты марки ФФ (без каучука) являются наиболее термостойкими материалами из этой серии, они могут длительно эксплуатироваться в воздушной среде при температуре 150 °С, а при отсутствии контакта с кислородом воздуха - при температурах до 200-250 °С. Вместе с тем пенопласты ФФ отличаются большей хрупкостью и малым относительным удлинением.

Структура пенополиуретанов зависит от молекулярного строения исходных изоцианатов и полиэфиров (основных исходных компонентов), а также от количества входящих в композицию гидроксилсодержащих олигомеров, катализаторов, эмульгаторов; Пенопласты на основе полиуретанов обладают высокой атмосферостойкостью, устойчивостью к действию света. Рабочая температура этого материала достигает 250 °С.

Газонаполненные материалы на основе кремнийорганических полимеров характеризуются наиболее высокой теплостойкостью. Некокорые марки способны длительное время сохранять хорошие диэлектрические свойства при температуре 250 °С и кратковременно - при 450 °С. Прочностные характеристики кремнийорганических пенопластов не высоки – σс = 1,4-2,2 МПа (при плотности 250-300 кг/м3), однако при температурах 200-300 °С они имеют преимущества по прочности перед другими пенопластами.

Большое значение для стабильности диэлектрических свойств этих материалов имеет такой показатель, как водопоглощение. Лучшей водостойкостью обладают пенопласта с замкнутой структурой - пеноэпоксид, пёнополиэтилен, пенополистирол, а также и пенополивинилхлорид. С уменьшением плотности пенопласта водопоглощение увеличивается, что обусловлено образованием в таких пенопластах большего количества сквозных пор.

1.4.2 Свойства клееных и формованных ячеистых заполнителей.

К ячеистым клееным и формованным заполнителям относят сотовые заполнители (кроме тканых сотов), заполнители вафельного и желобкового типов. Указанные заполнители в РПИ выполняют роль элемента, создающего относительно прочную связь между внешними обшивками из стеклопластика и обеспечивающего в то же время расчетное расстояние между обшивками для обеспечения необходимой радиопрозрачности. Рассматриваемые конструкции позволяют применять внешние обшивки малой толщины, что очень важно для снижения массы конструкции, и, одновременно, для обеспечения высокой радиопрозрачности.

Наиболее широко используются в радиопрозрачных изделиях заполнители сотового типа - сотопласты [63,64]. Применение сотовых заполнителей позволяет уменьшить массу РПИ и увеличить теплозвукоизоляционные свойства изделий. Сотопласты изготавливают в виде сотовых блоков, которые затем разрезают на панели заданной высоты (толщины)

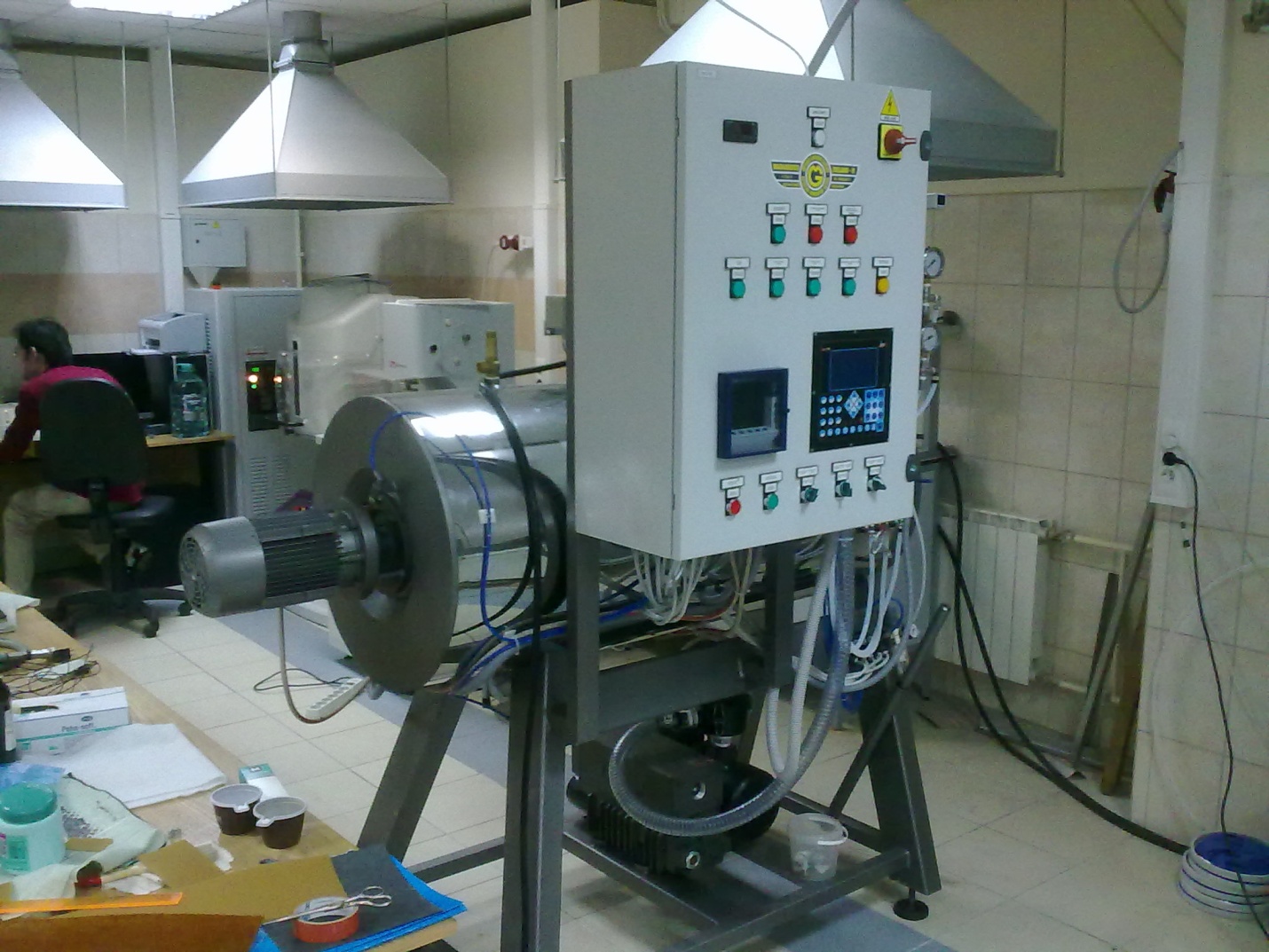

(Рисунок 6 - ) ФОТО СОТ.

Чаще всего для изготовления сотовых заполнителей используются различные ткани - хлопчатобумажные (бязь), стеклянные, реже - бумага и синтетические материалы (капрон, нейлон) [65-68]. Для получения сотового заполнителя указанные листовые материалы пропитываются связующим [63,64]. Для изготовления хлопчатобумажных сотовых заполнителей используют суровую бязь, для стеклосотопластов - стеклоткани марок ЭЗ-100, ЭЗ-200, Т-10, Т-13. Для пропитки этих материалов чаще всего применяются фенолоформальдегидные и эпоксидные связующие. Типы применяемых заполнителей и смол в заметной степени определяют свойства сотового заполнителя: прочность, диэлектрические характеристики, теплостойкость, влагостойкость.

Ячеистые заполнители типа сотопластов можно получить также из заготовок в виде трубок или профилей прямоугольного и шести угольного сечения, изготовленных из термопластов или из слоистых пластиков методом экструзии.

В многослойных конструкциях применяют сотопласты с различной конфигурацией ячеек. Наиболее широкое распространение получили соты с шестигранной и синусоидальной формой ячейки, так как они являются более технологичными в процессе изготовления и последующего применения. Находят применение и сотопласты с шестигранной ячейкой повышенной прочности и жесткости благодаря усиливающей ленте.

Величину сотовой ячейки в России принято определять по размеру стороны многогранника в миллиметрах. В США, Англии и Франции размеры сотовых ячеек определяют по диаметру вписанной окружности. Геометрическая форма сотовой ячейки и ее размеры определяют объемную массу сотопласта, а также, зависящие от нее, прочностные характеристики, которые, кроме того, во многом зависят и от способов изготовления сотов.

Наиболее часто применяются сотопласты, изготовленные из тонких стеклянных тканей (марки ЭЗ-100), пропитанных фенолофор- мальдегидными и эпоксидными связующими. В связи с тем, что количество связующего в сотовом заполнителе определяет его массу, прочность и диэлектрические характеристики, этот показатель строго регламентируется.

Вследствие своих конструктивных особенностей сотовый заполнитель является анизотропным, т.е. обладает разной прочностью и жесткостью при нагружении в различных направлениях. Лучше всего сотопласт работает на сжатие по оси ячеек.

Таблица 20 - Физико-механические свойства стеклосотопласта ССП-1.

Размер грани ячейки, мм |

Объемная масса, кг/м3 |

Разрушающее напряжение при сжатии, МПа |

|||