- •Резание материалов. Режущий инструмент учебник

- •1.Основные понятия и определения, относящиеся к процессу резания

- •1.1.Развитие и современное состояние развития науки о резании материалов

- •1.2.Конструктивные элементы режущего инструмента

- •1.3.Статическая геометрия режущей части инструмента на примере токарного резца

- •1.3.1.Связь между углами режущей части инструмента в произвольных сечениях

- •1.3.2.Влияние геометрии режущей части инструмента на процесс резания

- •1.4.Изменение геометрии в процессе обработки

- •1.5. Элементы режима резания и сечение срезаемого слоя при продольном точении

- •1.6.Материал режущей части инструмента

- •1.6.1.Инструментальные стали

- •1.6.2.Твердые сплавы

- •1.6.3.Режущая керамика (минералокерамика)

- •1.6.4.Сверхтвердые инструментальные материалы

- •1.6.5.Абразивные материалы

- •1.7.Контрольные вопросы

- •2.Физические основы резания

- •2.1.Некоторые сведения из физики твердого тела

- •2.2.Механизм пластической деформации

- •2.3.Виды деформированного состояния

- •2.4.Экспериментальные методы изучения зоны деформации

- •2.5.Контрольные вопросы

- •3.Процесс стружкообразования

- •3.1.Типы стружек при резании хрупких и пластичных материалов

- •3.2.Образование и расчет элементной стружки скалывания

- •3.3.Поверхность сдвигов

- •3.4.Усадка стружки

- •3.4.1.Влияние различных факторов на усадку стружки

- •3.4.2.Относительный сдвиг

- •3.5.Строение элемента стружки скалывания

- •3.6.Нарост и текущий слой

- •3.7.Образование сливной стружки

- •3.8.Контрольные вопросы

- •4.Качество обработанной поверхности детали

- •4.1.Влияние основных факторов на шероховатость поверхности

- •4.2.Смазочно-охлаждающие технологические средства

- •4.3.Выбор смазочно-охлаждающих технологических средств

- •4.3.1.Виды и методы подвода смазочно-охлаждающих технологических средств

- •4.3.2.Проблемы экологически безопасного резания

- •4.4.Наклеп поверхностного слоя обрабатываемой детали

- •4.5.Остаточные напряжения в поверхностном слое

- •4.5.1.Действие силового поля на остаточные напряжения

- •4.5.2.Температурный фактор

- •4.5.3.Роль структурных и фазовых превращений

- •4.6.Определение остаточных напряжений

- •4.6.1.Регулирование остаточных напряжений

- •4.7.Вибрации при резании материалов

- •4.7.1.Виды вибраций и способы борьбы с ними

- •4.8.Контрольные вопросы

- •5.Силы резания при точении

- •5.1.Механика резания при точении и строгании

- •5.2.Расчет сил резания исходя из механики резания

- •5.3.Экспериментальное определение сил резания при точении

- •5.4.Мощность и работа

- •5.4.1.Аппаратура для определения сил резания

- •5.5.Влияние различных факторов на силы резания при точении

- •5.6.Контрольные вопросы

- •6.Тепловые явления в процессе резания

- •6.1.Источники тепла и тепловой баланс

- •6.2.Расчет температурного поля при резании

- •6.3.Экспериментальные методы определения температуры резания при точении

- •6.3.1.Результаты экспериментальных исследований

- •6.4.Контрольные вопросы

- •7.Трение в процессе резания. Оценка процесса износа

- •7.1.Виды трения. Особенности трения при резании

- •7.2.Физическая природа изнашивания инструментов

- •7.3.Виды износа режущих инструментов

- •7.4.Методы исследования износа режущих инструментов

- •7.5.Характер износа различных инструментов

- •7.6.Методы повышения стойкости режущего инструмента

- •7.7.Контрольные вопросы

- •8.Конструкционные свойства материалов

- •8.1.Понятие обрабатываемости

- •8.2.Закон стойкость – скорость

- •8.3.Зависимость интенсивности износа от величины износа (метод Кондратова а.С.)

- •8.4.Производственный метод (метод торцовой обточки)

- •8.5.Влияние различных факторов на обрабатываемость

- •8.6.Обрабатываемость высокопрочных сталей и сплавов

- •8.7.Титановые жаропрочные коррозионно-стойкие сплавы с длительной прочностью при

- •8.8.Обрабатываемость чугуна

- •8.9.Обрабатываемость различных материалов

- •8.9.1.Обрабатываемость алюминия и магниевых сплавов

- •8.9.2.Обрабатываемость медных сплавов

- •8.10.Контрольные вопросы

- •9.Математическая модель процесса резания

- •9.1.Контрольные вопросы

- •10.Строгание и долбление

- •10.1.Элементы режима резания и силы при строгании и долблении

- •10.2.Определение элементов режимов резания применительно к строганию

- •10.3.Контрольные вопросы

- •11.Сверление

- •11.1.Основные элементы спирального сверла

- •11.2.Элементы режима резания при сверлении

- •11.3.Силы резания при сверлении

- •11.4.Контрольные вопросы

- •12.Фрезерование

- •12.1.Цилиндрическое фрезерование

- •12.2.Элементы режима резания при фрезеровании

- •12.3.Методы фрезерования

- •12.4.Силы резания при фрезеровании

- •12.5.Торцовое фрезерование

- •12.6.Силы и мощность при торцовом фрезеровании

- •12.7.Контрольные вопросы

- •13.Протягивание

- •13.1.Схемы резания при протягивании

- •13.2.Элементы режима резания при протягивании

- •13.3.Износ, стойкость и скорость резания при протягивании

- •13.4.Контрольные вопросы

- •14.Абразивная обработка

- •14.1.Особенности процесса резания при шлифовании

- •14.2.Наружное круглое шлифование в центрах

- •14.3.Внутреннее круглое шлифование

- •14.4.Бесцентровое шлифование

- •14.5.Износ и стойкость кругов

- •14.6.Контрольные вопросы

- •15.Электрохимические и электрофизические методы обработки

- •15.1.Электрохимические методы обработки

- •15.1.1.Обработка тел вращения

- •15.1.2.Электролиты для электрохимической размерной обработки

- •15.1.3.Требования, предъявляемые к электролитам

- •15.1.4.Антикоррозионные добавки к электролиту

- •15.2.Основные операции, выполняемые электрохимическим способом

- •15.3.Профилирование изделий сложных форм

- •15.4.Профилирование деталей типа тел вращения

- •15.5.Электрохимическое образование кольцевых канавок внутри деталей типа втулок

- •15.6.Прошивание сквозных отверстий

- •15.7.Разрезание заготовок и деталей

- •15.8.Нарезание резьбы

- •15.9. Заточка режущего инструмента, оснащенного твердым сплавом

- •15.10.Удаление заусенцев

- •15.11. Маркировка деталей

- •15.12. Очистка поверхности металлов от окислов, ржавчины, жировых пленок и других загрязнений

- •15.13.Электрофизические способы обработки

- •15.13.1.Ультразвуковая обработка

- •15.14.Лазерная и электронно-лучевая обработка

- •15.15.Контрольные вопросы

4.8.Контрольные вопросы

1. Характеристика шероховатости поверхности.

2. Виды смазочно-охлаждающих технологических средств.

3. Наклеп поверхностного слоя детали.

4. Остаточные напряжения в поверхностном слое.

5. Вибрации при резании металлов.

5.Силы резания при точении

5.1.Механика резания при точении и строгании

Силы резания определяют не только нагрузку технологической системы резания (станок – приспособление – инструмент - заготовка), но и температуру резания, стойкость режущего инструмента, точность обработки, производительность и потребную мощность.

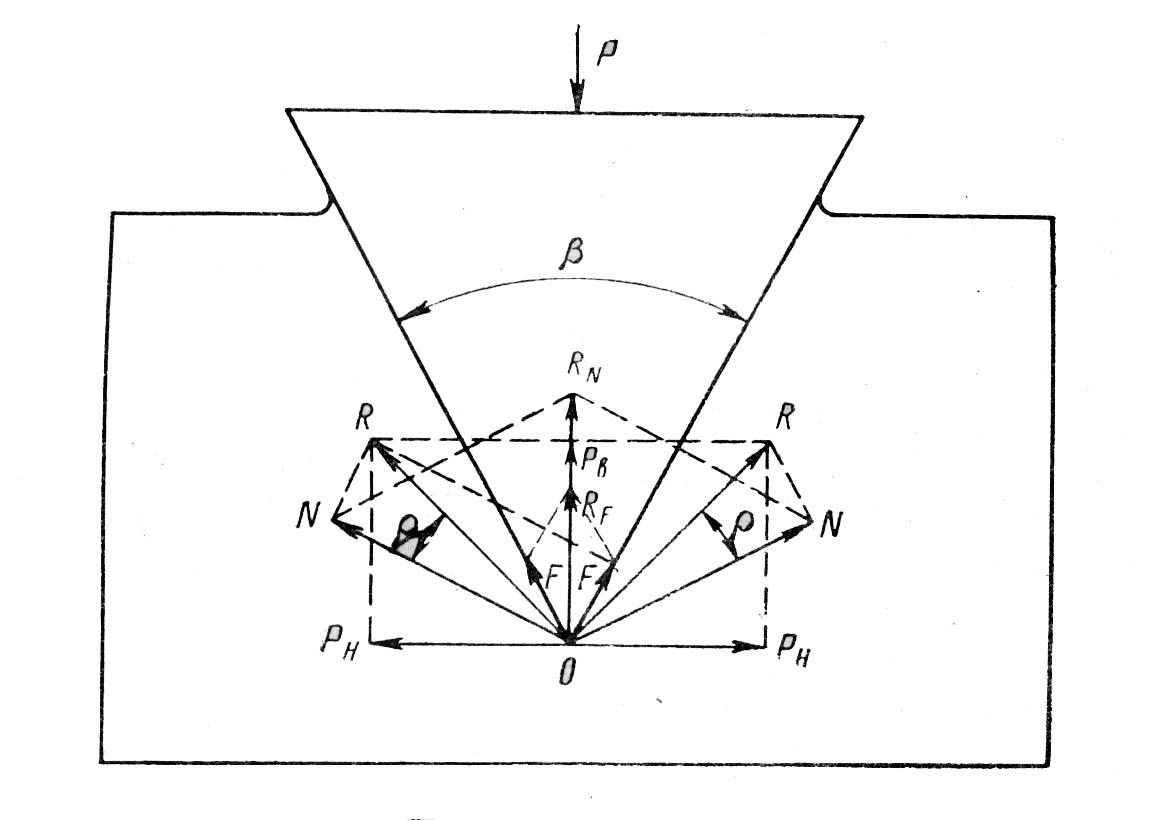

Под действием силы , направленной вдоль оси режущего клина, последний внедряется в материал (рис. 5.1).

Рис. 5.61. Силы, действующие на режущий клин

Когда давление на клин превзойдет по величине силы трения материала о кромки и силы сцепление частиц материала, наступает разделение материала.

В случае симметричного

расположения кромок относительно его

оси обе кромки производят одинаковое

давление с нормальной силой

на материал по обе стороны и вызывают

его деформацию. Под влиянием реакций

этих силы на боковых гранях клина

возникают силы трения

![]() ,

пропорционально нормальному давлению

,

препятствующие внедрению клина в

материал:

,

пропорционально нормальному давлению

,

препятствующие внедрению клина в

материал:

![]() ,

,

где - угол трения, - коэффициент трения.

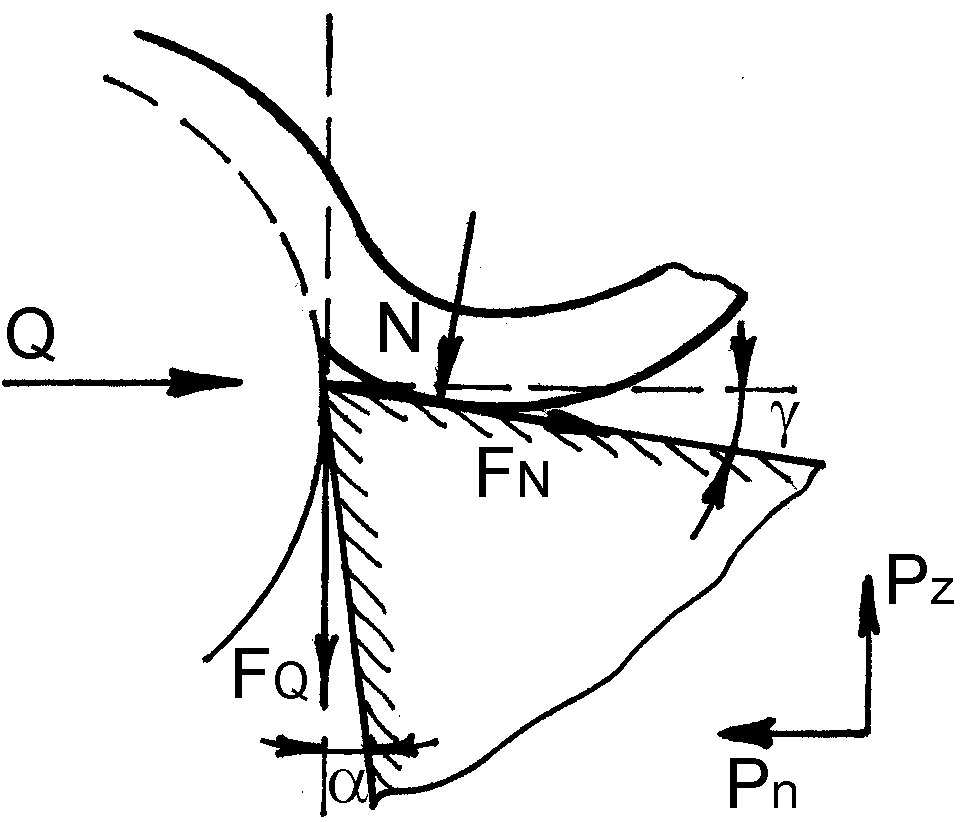

В условиях

несвободного резания на переднюю

поверхность резца со стороны стружки

и изделия действуют нормальная сила

,

вызывающая пластическую деформацию и

сила трения

![]() .

Соответственно на передней поверхности

коэффициент трения обозначается как

.

Соответственно на передней поверхности

коэффициент трения обозначается как

![]() .

На задней поверхности соответственно

нормальная сила

.

На задней поверхности соответственно

нормальная сила

![]() и сила трения

и сила трения

![]() (рис. 5.2). Коэффициент трения по задней

поверхности

(рис. 5.2). Коэффициент трения по задней

поверхности

![]() .

.

Рис. 5.62. Схема воздействия силовых факторов

Эти четыре силы

уравновешиваются силами, исходящими

от станка: силой

![]() – тангенциальная или главная составляющая

силы резания и

– тангенциальная или главная составляющая

силы резания и

![]() – нормальная составляющая (перпендикулярна

к главной режущей кромке в ее проекции

на основную плоскость).

– нормальная составляющая (перпендикулярна

к главной режущей кромке в ее проекции

на основную плоскость).

Проектируя силы с первой по четвертой на направление и , получаем основные уравнения механики резания:

![]() (5.1)

(5.1)

Из первого уравнения

системы (5.1) видно, что сила

затрачивается на преодоление силы

сопротивления пластической деформации

-

![]() ,

на преодоление сопротивления по задней

поверхности

,

на преодоление сопротивления по задней

поверхности

![]() и в случае

и в случае

![]() - частично на преодоление трения по

передней поверхности -

- частично на преодоление трения по

передней поверхности -

![]() .

Но если

.

Но если

![]() ,

то она будет разгружать силу

,

то она будет разгружать силу

![]() .

Сила

.

Сила

![]() затрачивается на преодоление сопротивления

поверхностному внедрению и упругому

восстановлению по задней поверхности

–

,

частично на преодоление сил трения по

передней поверхности

затрачивается на преодоление сопротивления

поверхностному внедрению и упругому

восстановлению по задней поверхности

–

,

частично на преодоление сил трения по

передней поверхности

![]() при

сила

при

сила

![]() разгружает силу

.

разгружает силу

.

Сила трения

![]() оказывает значительное влияние на

- т.к. значение

оказывает значительное влияние на

- т.к. значение

![]() близко к единице

близко к единице

![]() .

.

Если , то основное уравнение механики резания имеет вид:

![]()

Коэффициент трения

- это величина переменная и имеет значение

![]() (в

зависимости от обрабатываемого материала,

резца, режима резания).

(в

зависимости от обрабатываемого материала,

резца, режима резания).

5.2.Расчет сил резания исходя из механики резания

Для

расчета сил резания необходимо знать

входные параметры, к которым относятся

силы

![]()

![]()

![]()

![]()

1.

Определение силы

– сопротивление пластической деформации.

Определим значение

![]() .

Пользуясь уравнением пластической

деформации:

.

Пользуясь уравнением пластической

деформации:

![]() - закон политропы сжатия,

- закон политропы сжатия,

![]()

Рис. 5.63. Определение силы сопротивления пластической деформации

Предположим, что закон пластического сжатия имеет место с самого начала:

![]() ;

;

,

,

.

.

Так

как

,

тогда

,

тогда

![]() ,

,

где

![]() - напряжение (нагрузка на единицу площади

поперечного сечения образца).

- напряжение (нагрузка на единицу площади

поперечного сечения образца).

![]() ,

,

где

![]() - коэффициент усадки стружки;

- коэффициент усадки стружки;

–

показатель

упрочнения, величина

![]() определяется из опытов на сжатие;

определяется из опытов на сжатие;

![]() -

площадь срезанного слоя;

-

площадь срезанного слоя;

![]() -

условный предел текучести при сжатии.

-

условный предел текучести при сжатии.

Величина условного

предела текучести определяется на

основании механических испытаний при

сжатии. Так, для стали 35

![]() МПа, сплавов 1Х1849Г -

МПа, и ХН35ВТЮ

МПа, сплавов 1Х1849Г -

МПа, и ХН35ВТЮ

![]() МПа.

МПа.

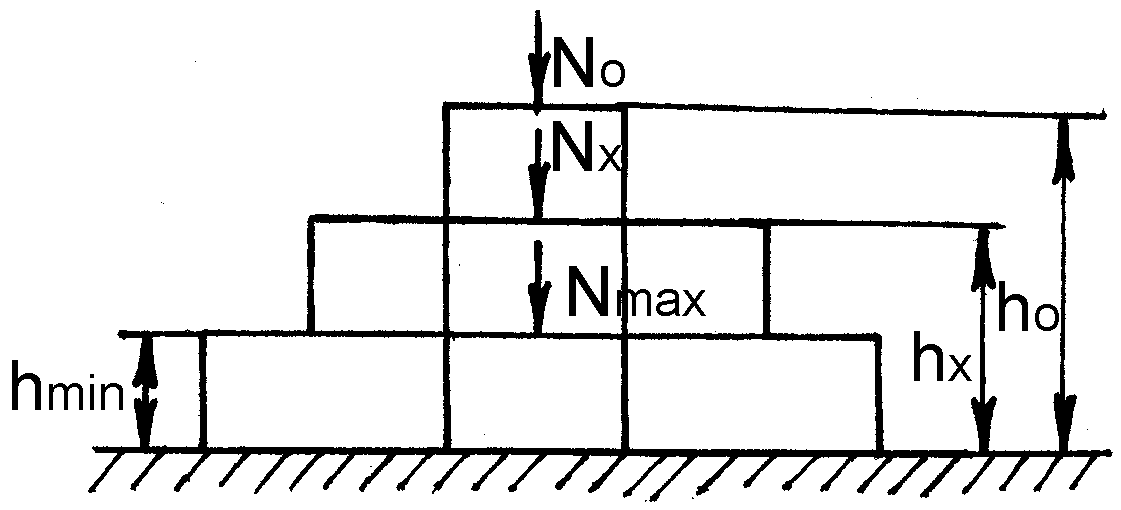

Определение

силы

–

сопротивление поверхностному внедрению.

Как сопротивление пластического сжатия:

![]() ,

где

,

где

![]() ,

,

![]() - ширина среза,

- ширина среза,

![]() - износ резца по задней поверхности и

- износ резца по задней поверхности и

![]() мм.

мм.

Коэффициент

трения определяется из формулы Зворыкина:

![]()

Коэффициенты

трения по передней и задней поверхностям

получаются равными

![]() .

При скоростном резании коэффициент

трения

.

При скоростном резании коэффициент

трения

![]() ,

,

![]() ,

где

,

где

![]() - коэффициент трения при обычном резании.

С увеличением скорости значение

- коэффициент трения при обычном резании.

С увеличением скорости значение

![]() уменьшается.

уменьшается.

При :

![]()

![]()