- •Резание материалов. Режущий инструмент учебник

- •1.Основные понятия и определения, относящиеся к процессу резания

- •1.1.Развитие и современное состояние развития науки о резании материалов

- •1.2.Конструктивные элементы режущего инструмента

- •1.3.Статическая геометрия режущей части инструмента на примере токарного резца

- •1.3.1.Связь между углами режущей части инструмента в произвольных сечениях

- •1.3.2.Влияние геометрии режущей части инструмента на процесс резания

- •1.4.Изменение геометрии в процессе обработки

- •1.5. Элементы режима резания и сечение срезаемого слоя при продольном точении

- •1.6.Материал режущей части инструмента

- •1.6.1.Инструментальные стали

- •1.6.2.Твердые сплавы

- •1.6.3.Режущая керамика (минералокерамика)

- •1.6.4.Сверхтвердые инструментальные материалы

- •1.6.5.Абразивные материалы

- •1.7.Контрольные вопросы

- •2.Физические основы резания

- •2.1.Некоторые сведения из физики твердого тела

- •2.2.Механизм пластической деформации

- •2.3.Виды деформированного состояния

- •2.4.Экспериментальные методы изучения зоны деформации

- •2.5.Контрольные вопросы

- •3.Процесс стружкообразования

- •3.1.Типы стружек при резании хрупких и пластичных материалов

- •3.2.Образование и расчет элементной стружки скалывания

- •3.3.Поверхность сдвигов

- •3.4.Усадка стружки

- •3.4.1.Влияние различных факторов на усадку стружки

- •3.4.2.Относительный сдвиг

- •3.5.Строение элемента стружки скалывания

- •3.6.Нарост и текущий слой

- •3.7.Образование сливной стружки

- •3.8.Контрольные вопросы

- •4.Качество обработанной поверхности детали

- •4.1.Влияние основных факторов на шероховатость поверхности

- •4.2.Смазочно-охлаждающие технологические средства

- •4.3.Выбор смазочно-охлаждающих технологических средств

- •4.3.1.Виды и методы подвода смазочно-охлаждающих технологических средств

- •4.3.2.Проблемы экологически безопасного резания

- •4.4.Наклеп поверхностного слоя обрабатываемой детали

- •4.5.Остаточные напряжения в поверхностном слое

- •4.5.1.Действие силового поля на остаточные напряжения

- •4.5.2.Температурный фактор

- •4.5.3.Роль структурных и фазовых превращений

- •4.6.Определение остаточных напряжений

- •4.6.1.Регулирование остаточных напряжений

- •4.7.Вибрации при резании материалов

- •4.7.1.Виды вибраций и способы борьбы с ними

- •4.8.Контрольные вопросы

- •5.Силы резания при точении

- •5.1.Механика резания при точении и строгании

- •5.2.Расчет сил резания исходя из механики резания

- •5.3.Экспериментальное определение сил резания при точении

- •5.4.Мощность и работа

- •5.4.1.Аппаратура для определения сил резания

- •5.5.Влияние различных факторов на силы резания при точении

- •5.6.Контрольные вопросы

- •6.Тепловые явления в процессе резания

- •6.1.Источники тепла и тепловой баланс

- •6.2.Расчет температурного поля при резании

- •6.3.Экспериментальные методы определения температуры резания при точении

- •6.3.1.Результаты экспериментальных исследований

- •6.4.Контрольные вопросы

- •7.Трение в процессе резания. Оценка процесса износа

- •7.1.Виды трения. Особенности трения при резании

- •7.2.Физическая природа изнашивания инструментов

- •7.3.Виды износа режущих инструментов

- •7.4.Методы исследования износа режущих инструментов

- •7.5.Характер износа различных инструментов

- •7.6.Методы повышения стойкости режущего инструмента

- •7.7.Контрольные вопросы

- •8.Конструкционные свойства материалов

- •8.1.Понятие обрабатываемости

- •8.2.Закон стойкость – скорость

- •8.3.Зависимость интенсивности износа от величины износа (метод Кондратова а.С.)

- •8.4.Производственный метод (метод торцовой обточки)

- •8.5.Влияние различных факторов на обрабатываемость

- •8.6.Обрабатываемость высокопрочных сталей и сплавов

- •8.7.Титановые жаропрочные коррозионно-стойкие сплавы с длительной прочностью при

- •8.8.Обрабатываемость чугуна

- •8.9.Обрабатываемость различных материалов

- •8.9.1.Обрабатываемость алюминия и магниевых сплавов

- •8.9.2.Обрабатываемость медных сплавов

- •8.10.Контрольные вопросы

- •9.Математическая модель процесса резания

- •9.1.Контрольные вопросы

- •10.Строгание и долбление

- •10.1.Элементы режима резания и силы при строгании и долблении

- •10.2.Определение элементов режимов резания применительно к строганию

- •10.3.Контрольные вопросы

- •11.Сверление

- •11.1.Основные элементы спирального сверла

- •11.2.Элементы режима резания при сверлении

- •11.3.Силы резания при сверлении

- •11.4.Контрольные вопросы

- •12.Фрезерование

- •12.1.Цилиндрическое фрезерование

- •12.2.Элементы режима резания при фрезеровании

- •12.3.Методы фрезерования

- •12.4.Силы резания при фрезеровании

- •12.5.Торцовое фрезерование

- •12.6.Силы и мощность при торцовом фрезеровании

- •12.7.Контрольные вопросы

- •13.Протягивание

- •13.1.Схемы резания при протягивании

- •13.2.Элементы режима резания при протягивании

- •13.3.Износ, стойкость и скорость резания при протягивании

- •13.4.Контрольные вопросы

- •14.Абразивная обработка

- •14.1.Особенности процесса резания при шлифовании

- •14.2.Наружное круглое шлифование в центрах

- •14.3.Внутреннее круглое шлифование

- •14.4.Бесцентровое шлифование

- •14.5.Износ и стойкость кругов

- •14.6.Контрольные вопросы

- •15.Электрохимические и электрофизические методы обработки

- •15.1.Электрохимические методы обработки

- •15.1.1.Обработка тел вращения

- •15.1.2.Электролиты для электрохимической размерной обработки

- •15.1.3.Требования, предъявляемые к электролитам

- •15.1.4.Антикоррозионные добавки к электролиту

- •15.2.Основные операции, выполняемые электрохимическим способом

- •15.3.Профилирование изделий сложных форм

- •15.4.Профилирование деталей типа тел вращения

- •15.5.Электрохимическое образование кольцевых канавок внутри деталей типа втулок

- •15.6.Прошивание сквозных отверстий

- •15.7.Разрезание заготовок и деталей

- •15.8.Нарезание резьбы

- •15.9. Заточка режущего инструмента, оснащенного твердым сплавом

- •15.10.Удаление заусенцев

- •15.11. Маркировка деталей

- •15.12. Очистка поверхности металлов от окислов, ржавчины, жировых пленок и других загрязнений

- •15.13.Электрофизические способы обработки

- •15.13.1.Ультразвуковая обработка

- •15.14.Лазерная и электронно-лучевая обработка

- •15.15.Контрольные вопросы

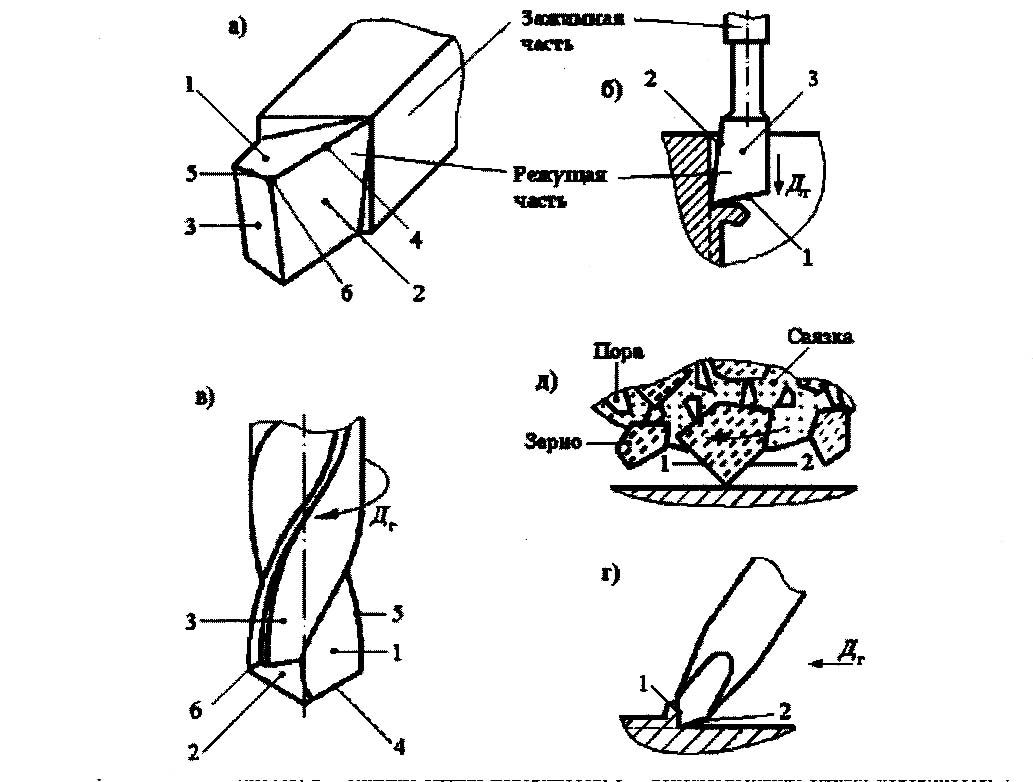

1.2.Конструктивные элементы режущего инструмента

Основной функцией всех типов режущих инструментов является срезание с поверхности заготовки слоя материала и получение новой поверхности с заданными характеристиками точности и качества. Материал, срезанный с заготовки, называется припуском. Одним из необходимых условий для этого является создание путем заточки или конструктивно оптимальных геометрических характеристик рабочей части инструмента. Правильная заточка обеспечивает и максимальную производительность обработки. Поэтому знание геометрических характеристик является необходимым и для рабочего, и для инженера

Режущий инструмент любого типа состоит из рабочей части, изготавливаемой из инструментального материала, и присоединительной части, которая изготавливается из конструкционного материала. Рабочая часть обеспечивает выполнение основной функции инструмента. Присоединительная часть необходима для базирования и закрепления инструмента на станке.

По способу соединения рабочей и присоединительной частей режущие инструменты могут быть цельными, составными (сварные, клееные) и сборными, с механическим закреплением рабочей части, что позволяет осуществить ее оперативную замену при износе

Рабочую часть большинства инструментов можно определить и как режущую часть, которая обеспечивает срезание припуска. На некоторых инструментах (осевых, протяжках) кроме собственно режущей части выделяют калибрующую часть, окончательно формирующую поверхность обрабатываемой заготовки.

Режущая часть может содержать – один режущий элемент (лезвие), например, токарные резцы; два и более (сверла, протяжки, фрезы, долбяки и т.д.). Многолезвийные инструменты могут в свою очередь иметь одинаковые по форме и назначению лезвия (сверла, фрезы, долбяки) и разные (протяжка имеет черновые, чистовые, калибрующие зубья).

Режущая часть инструмента состоит из следующих поверхностей (рис. 1.1):

- передней поверхности, которая контактирует в процессе резания со сходящей стружкой;

- главная задняя поверхность обращена к обрабатываемой поверхности;

- вспомогательная задняя поверхность обращена к обработанной поверхности, их может быть несколько.

1 – передняя поверхность, 2 – главная задняя поверхность, 3 – вспомогательная задняя поверхность, 4 – главная режущая кромка, 5 – вспомогательная режущая кромка, 6 – вершина режущей кромки

Рис. 1.1 Составные части и рабочие поверхности инструментов

Линия, образованная

пересечением передней и задних

поверхностей инструмента называется

режущей кромкой. При пересечении передней

и главной задней поверхностей образуется

главная режущая кромка

![]() ,

при пересечении передней и вспомогательной

задней поверхностей образуется

вспомогательная режущая кромка

,

при пересечении передней и вспомогательной

задней поверхностей образуется

вспомогательная режущая кромка

![]() .

.

В процессе резания любым режущим инструментом на заготовке образуется три поверхности

А - обрабатываемая поверхность детали, с которой срезается припуск.

C - обработанная поверхность детали- это поверхность, с которой снят припуск.

B - поверхность резания- образуется главной режущей кромкой при ее перемещении относительно заготовки. Приближённо она является конической поверхностью, а в действительности это сложная винтовая поверхность.

Чтобы не просто срезать слой припуска, но и получить в конечном счете поверхность детали, имеющую заданную форму, необходимо выполнить интегральное движение формообразования (результирующее движение резания) – относительное перемещение заготовки и режущего инструмента в контакте друг с другом.

Поскольку во многих случаях такое движение является очень сложным, в металлорежущих станках оно реализовано сочетанием двух групп движений:

Главное движение резания – перемещение главной режущей кромки относительно обрабатываемой поверхности со скоростью резания

обеспечивающее собственно срезание

припуска. Оно выполняется за счет

заготовки (при точении) или инструмента

(протягивание, сверление, фрезерование

и т.д.) и чаще всего является вращательным;

обеспечивающее собственно срезание

припуска. Оно выполняется за счет

заготовки (при точении) или инструмента

(протягивание, сверление, фрезерование

и т.д.) и чаще всего является вращательным;Движение подачи

,

в зависимости от способа обработки,

конструкции станка, выполняемое по

определенным траекториям, распространяет

процесс резания на всю площадь

обрабатываемой поверхности и определяет

ее форму. Движение подачи может быть

реализовано за счет различных видов

движения или заготовки, или инструмента.

,

в зависимости от способа обработки,

конструкции станка, выполняемое по

определенным траекториям, распространяет

процесс резания на всю площадь

обрабатываемой поверхности и определяет

ее форму. Движение подачи может быть

реализовано за счет различных видов

движения или заготовки, или инструмента.

Способы реализации, виды и сочетания движений формообразования во многом определяют как общую конструкцию режущей части инструментов, так и особенности определения ее геометрических характеристик.

Для определения и измерения геометрических характеристик режущей части инструмента приняты следующие координатные плоскости:

основная плоскость – плоскость, проходящая через рассматриваемую точку главной режущей кромки перпендикулярно вектору скорости резания, и содержит векторы скоростей подачи:

-

продольная подача,

-

продольная подача,

-

поперечная подача. Для продольного

точения основная плоскость горизонтальна,

для строгания - вертикальна, при долблении

- горизонтальна, а при сверлении с

вертикальной осью – основная плоскость

вертикальна;

-

поперечная подача. Для продольного

точения основная плоскость горизонтальна,

для строгания - вертикальна, при долблении

- горизонтальна, а при сверлении с

вертикальной осью – основная плоскость

вертикальна;плоскость резания – это плоскость, проходящая через главную режущую кромку и вектор скорости резания. Она проходит касательно к поверхности резания, а когда главная режущая кромка горизонтальна и расположена в диаметральной плоскости изделия - плоскость резания - вертикальна. За вектор скорости резания принимают вектор окружной скорости детали без учета вектора продольной подачи, который во много раз меньше вектора окружной скорости и не оказывает заметного влияния на величину передних и задних углов. Только в отдельных случаях, применительно, например, к сверлам, в точках режущих кромок, прилегающих к оси сверла, это влияние становится существенным.

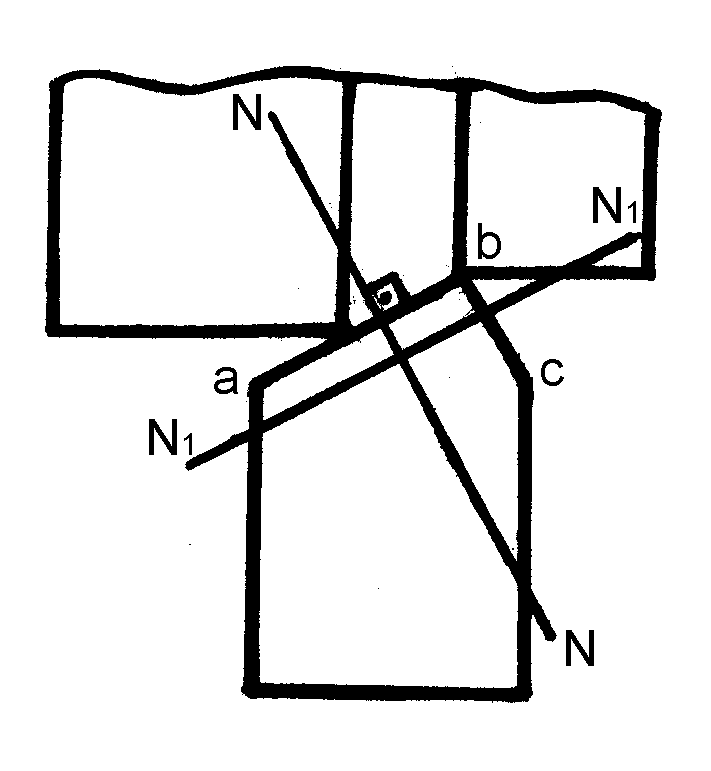

Наряду с координатными плоскостями введены секущие плоскости, в которых определяются отдельные геометрические характеристики:

главная секущая плоскость

,

проходящая через выбранную точку

главной режущей кромки и перпендикулярно

проекции главной режущей кромки на

основную плоскость (рис.1.2);

,

проходящая через выбранную точку

главной режущей кромки и перпендикулярно

проекции главной режущей кромки на

основную плоскость (рис.1.2);вспомогательная секущая плоскость

,

перпендикулярна проекции вспомогательной

режущей кромки на основную плоскость.

,

перпендикулярна проекции вспомогательной

режущей кромки на основную плоскость.

При определении геометрии различных типов инструментов могут быть использованы и другие секущие плоскости.

Рис. 1.2. Секущие плоскости