- •Резание материалов. Режущий инструмент учебник

- •1.Основные понятия и определения, относящиеся к процессу резания

- •1.1.Развитие и современное состояние развития науки о резании материалов

- •1.2.Конструктивные элементы режущего инструмента

- •1.3.Статическая геометрия режущей части инструмента на примере токарного резца

- •1.3.1.Связь между углами режущей части инструмента в произвольных сечениях

- •1.3.2.Влияние геометрии режущей части инструмента на процесс резания

- •1.4.Изменение геометрии в процессе обработки

- •1.5. Элементы режима резания и сечение срезаемого слоя при продольном точении

- •1.6.Материал режущей части инструмента

- •1.6.1.Инструментальные стали

- •1.6.2.Твердые сплавы

- •1.6.3.Режущая керамика (минералокерамика)

- •1.6.4.Сверхтвердые инструментальные материалы

- •1.6.5.Абразивные материалы

- •1.7.Контрольные вопросы

- •2.Физические основы резания

- •2.1.Некоторые сведения из физики твердого тела

- •2.2.Механизм пластической деформации

- •2.3.Виды деформированного состояния

- •2.4.Экспериментальные методы изучения зоны деформации

- •2.5.Контрольные вопросы

- •3.Процесс стружкообразования

- •3.1.Типы стружек при резании хрупких и пластичных материалов

- •3.2.Образование и расчет элементной стружки скалывания

- •3.3.Поверхность сдвигов

- •3.4.Усадка стружки

- •3.4.1.Влияние различных факторов на усадку стружки

- •3.4.2.Относительный сдвиг

- •3.5.Строение элемента стружки скалывания

- •3.6.Нарост и текущий слой

- •3.7.Образование сливной стружки

- •3.8.Контрольные вопросы

- •4.Качество обработанной поверхности детали

- •4.1.Влияние основных факторов на шероховатость поверхности

- •4.2.Смазочно-охлаждающие технологические средства

- •4.3.Выбор смазочно-охлаждающих технологических средств

- •4.3.1.Виды и методы подвода смазочно-охлаждающих технологических средств

- •4.3.2.Проблемы экологически безопасного резания

- •4.4.Наклеп поверхностного слоя обрабатываемой детали

- •4.5.Остаточные напряжения в поверхностном слое

- •4.5.1.Действие силового поля на остаточные напряжения

- •4.5.2.Температурный фактор

- •4.5.3.Роль структурных и фазовых превращений

- •4.6.Определение остаточных напряжений

- •4.6.1.Регулирование остаточных напряжений

- •4.7.Вибрации при резании материалов

- •4.7.1.Виды вибраций и способы борьбы с ними

- •4.8.Контрольные вопросы

- •5.Силы резания при точении

- •5.1.Механика резания при точении и строгании

- •5.2.Расчет сил резания исходя из механики резания

- •5.3.Экспериментальное определение сил резания при точении

- •5.4.Мощность и работа

- •5.4.1.Аппаратура для определения сил резания

- •5.5.Влияние различных факторов на силы резания при точении

- •5.6.Контрольные вопросы

- •6.Тепловые явления в процессе резания

- •6.1.Источники тепла и тепловой баланс

- •6.2.Расчет температурного поля при резании

- •6.3.Экспериментальные методы определения температуры резания при точении

- •6.3.1.Результаты экспериментальных исследований

- •6.4.Контрольные вопросы

- •7.Трение в процессе резания. Оценка процесса износа

- •7.1.Виды трения. Особенности трения при резании

- •7.2.Физическая природа изнашивания инструментов

- •7.3.Виды износа режущих инструментов

- •7.4.Методы исследования износа режущих инструментов

- •7.5.Характер износа различных инструментов

- •7.6.Методы повышения стойкости режущего инструмента

- •7.7.Контрольные вопросы

- •8.Конструкционные свойства материалов

- •8.1.Понятие обрабатываемости

- •8.2.Закон стойкость – скорость

- •8.3.Зависимость интенсивности износа от величины износа (метод Кондратова а.С.)

- •8.4.Производственный метод (метод торцовой обточки)

- •8.5.Влияние различных факторов на обрабатываемость

- •8.6.Обрабатываемость высокопрочных сталей и сплавов

- •8.7.Титановые жаропрочные коррозионно-стойкие сплавы с длительной прочностью при

- •8.8.Обрабатываемость чугуна

- •8.9.Обрабатываемость различных материалов

- •8.9.1.Обрабатываемость алюминия и магниевых сплавов

- •8.9.2.Обрабатываемость медных сплавов

- •8.10.Контрольные вопросы

- •9.Математическая модель процесса резания

- •9.1.Контрольные вопросы

- •10.Строгание и долбление

- •10.1.Элементы режима резания и силы при строгании и долблении

- •10.2.Определение элементов режимов резания применительно к строганию

- •10.3.Контрольные вопросы

- •11.Сверление

- •11.1.Основные элементы спирального сверла

- •11.2.Элементы режима резания при сверлении

- •11.3.Силы резания при сверлении

- •11.4.Контрольные вопросы

- •12.Фрезерование

- •12.1.Цилиндрическое фрезерование

- •12.2.Элементы режима резания при фрезеровании

- •12.3.Методы фрезерования

- •12.4.Силы резания при фрезеровании

- •12.5.Торцовое фрезерование

- •12.6.Силы и мощность при торцовом фрезеровании

- •12.7.Контрольные вопросы

- •13.Протягивание

- •13.1.Схемы резания при протягивании

- •13.2.Элементы режима резания при протягивании

- •13.3.Износ, стойкость и скорость резания при протягивании

- •13.4.Контрольные вопросы

- •14.Абразивная обработка

- •14.1.Особенности процесса резания при шлифовании

- •14.2.Наружное круглое шлифование в центрах

- •14.3.Внутреннее круглое шлифование

- •14.4.Бесцентровое шлифование

- •14.5.Износ и стойкость кругов

- •14.6.Контрольные вопросы

- •15.Электрохимические и электрофизические методы обработки

- •15.1.Электрохимические методы обработки

- •15.1.1.Обработка тел вращения

- •15.1.2.Электролиты для электрохимической размерной обработки

- •15.1.3.Требования, предъявляемые к электролитам

- •15.1.4.Антикоррозионные добавки к электролиту

- •15.2.Основные операции, выполняемые электрохимическим способом

- •15.3.Профилирование изделий сложных форм

- •15.4.Профилирование деталей типа тел вращения

- •15.5.Электрохимическое образование кольцевых канавок внутри деталей типа втулок

- •15.6.Прошивание сквозных отверстий

- •15.7.Разрезание заготовок и деталей

- •15.8.Нарезание резьбы

- •15.9. Заточка режущего инструмента, оснащенного твердым сплавом

- •15.10.Удаление заусенцев

- •15.11. Маркировка деталей

- •15.12. Очистка поверхности металлов от окислов, ржавчины, жировых пленок и других загрязнений

- •15.13.Электрофизические способы обработки

- •15.13.1.Ультразвуковая обработка

- •15.14.Лазерная и электронно-лучевая обработка

- •15.15.Контрольные вопросы

4.6.1.Регулирование остаточных напряжений

Это управление их величиной и знаком. Нужно стремиться к уменьшению остаточного напряжения.

Остаточное растягивающее напряжение вызывает снижение усталостной выносливости и уменьшение прочности детали вплоть до разрыва, тогда на поверхности изделия появляются трещины. Особенно опасным в этом отношении является шлифование абразивными кругами. Поэтому можно предложить следующие мероприятия:

1. Замена абразивного шлифования электрохимическими способами обработки.

2. Шлифование кругами из синтетических алмазов или кубического нитрида боа. Теплопроводность алмаза в 10-12 раз выше, чем абразивного материала. Отвод тепла от поверхности резания лучше, температура ниже в 2-3 раза. При этом может быть переход растягивающего напряжения в сжимаемости.

3. Полирование – происходит при невысоких температурах. Преимущественное действие силового фактора – образуется только остаточное напряжение.

4. Изменение параметров режима резания при шлифовании. Наибольшее влияние на температуру оказывает скорость круга. Поэтому можно снижать скорость круга до 16 м/сек вместо 30-40 м/сек. При этом вместо растяжения получаем сжатие остаточного напряжения. Но данный прием допустим не всегда, так увеличиваются параметры шероховатости.

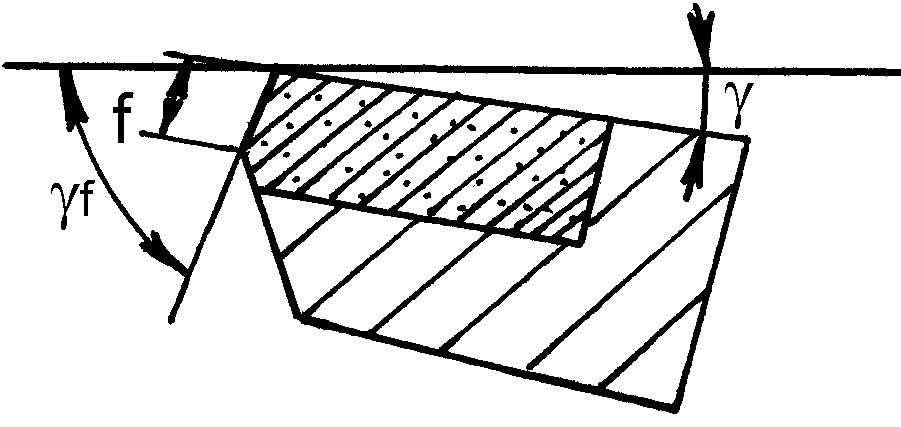

6. При других видах

обработки изменяется геометрия

инструмента – отрицательный угол

![]() .

Это способствует получению сжимаемого

напряжения.

.

Это способствует получению сжимаемого

напряжения.

4.7.Вибрации при резании материалов

4.7.1.Виды вибраций и способы борьбы с ними

При определенных условиях процесс резания теряет устойчивость. Потеря устойчивости технологической системы резания характеризуется возникновением вибрацией – вредных периодических колебательных движений. Колебания инструмента относительно заготовки или наоборот, вызывают периодические изменения толщины срезаемого слоя и сил резания, изменения величины и характера нагрузок на станок, которые возрастают в 10 раз и более по сравнению с устойчивым резанием. При вибрациях возникает шум, утоляющий рабочего, ухудшается качество обработанной поверхности, на ней появляется волнистость. Стойкость инструмента, особенно твердых сплавов и минералокерамики, снижается.

При возникновении вибраций приходится уменьшать режимы резания. Это снижает производительность. При резании трудно обрабатываемых материалов возникновение вибраций препятствует повышению эффективности резания, улучшению качества поверхности и повышенной точности обработки деталей.

В последние годы для облегчения процесса резания вязких трудно обрабатываемых материалов, инструменту стали сообщать низкочастотные и ультразвуковые колебания малой амплитуды. Эти колебания, управляемые по величине и направлению надо отличать от вредных колебаний вибраций.

Вибрации в процессе резания бывают двух типов:

1. Вынужденные – когда их причиной является периодически действующая возмущающая сила.

2. Автоколебания – возникают без действия этой внешней силы (они само возбуждаются в процессе стружкообразования).

Вынужденные низкочастотные колебания при резании могут быть вызваны дисбалансом, вращающихся частей станка, приспособлений, заготовки и инструмента, неравномерным припуском или самим процессом резания. Способы борьбы с ними – балансировка инструмента заготовок.

Автоколебания – с ними сложнее бороться, т.к. сила, поддерживающая эти колебания, вызывается самим движением и исчезает при его прекращении. Автоколебания вызываются источниками энергии, которые не обладают колебательными свойствами. Частота автоколебаний почти не зависит от режимов резания, а определяется жесткостью системы. Интенсивность вибраций зависит от элементов режима резания, геометрии инструмента, жесткости технологической системы резания, демпфирующей способностью материала инструмента и детали. С увеличением ширины , уменьшением толщины кромки - интенсивность вибраций растет. Увеличение угла приводит к уменьшению амплитуды автоколебаний. Существует «критическая зона» скоростей резания (~40-60 л/мл) в пределах которых, автоколебания усиливаются. В металлорежущем станке обычно рассматривают две основные колебательные системы: систему заготовки и систему инструмента. Обе системы имеют различную частоту собственных колебаний. Поэтому автоколебания при резании делят на два вида:

1.Вибрации 1 рода – низкочастотные (50-300 Гц) колебания заготовки, вызывают звук низкого тона и создают грубую волнистость обработанной поверхности.

2.Вибрации 2 рода – высокочастотные (800-3000 Гц) колебания инструмента, сопровождаются звуком высокого тона (свист) и создают мелкую рябь на обработанной поверхности.

Причинами возникновения автоколебаний при резании может быть уменьшение сил трения при увеличении скорости резания, образование и срыв нароста, периодический процесс упрочнения материала (наклеп), неоднозначность изменения сил резания при перемещении инструмента.

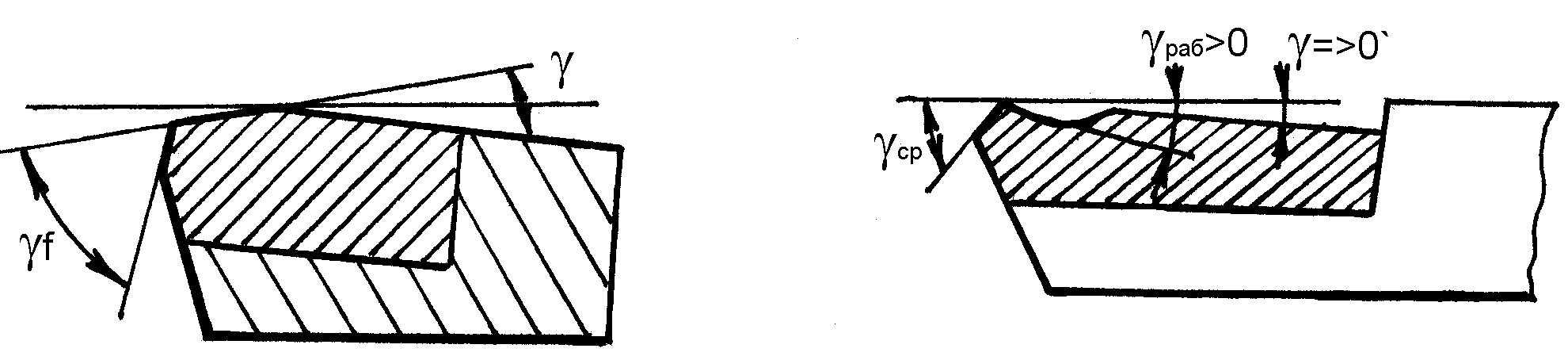

Способы борьбы с автоколебательными вибрациями:

Рациональная геометрия инструмента – применение виброгасящей фаски на передней поверхности шириной 0,1 мм с углом

.

Как бы работают слегка изношенным

инструментом.

.

Как бы работают слегка изношенным

инструментом.

Рис. 4.60. Рациональная геометрия инструмента

Повышение демпфирующей способности колебательной технологической системы резания (применение демпфирующих прокладок, специальных демпфирующих устройств - виброгасителей).

Повышение жесткости колебательной технологической системы резания. С увеличением жесткости повышается собственная частота колебательной системы и снижается вероятность возникновения вибраций, т.к. с увеличением частоты увеличивается работа затухания системы. Применяют короткие и жесткие инструменты, жесткие приспособления, уменьшают биение шпинделя.

Уменьшение массы колебательных систем – повышают частоту и снижают интенсивность вибраций. Работают с менее интенсивными, но жесткими патронами при минимальных вылетах пиноли и инструмента.

Подводятся ультразвуковые колебания к резцу с частотой 18-25 кГц с малой амплитудой 2А=0,003-0,006 мм. Стойкость инструмента Р18 и Т15К6 увеличивается в 2 раза, а увеличение амплитуды приводит к катастрофическому износу инструмента по задней поверхности.