- •Резание материалов. Режущий инструмент учебник

- •1.Основные понятия и определения, относящиеся к процессу резания

- •1.1.Развитие и современное состояние развития науки о резании материалов

- •1.2.Конструктивные элементы режущего инструмента

- •1.3.Статическая геометрия режущей части инструмента на примере токарного резца

- •1.3.1.Связь между углами режущей части инструмента в произвольных сечениях

- •1.3.2.Влияние геометрии режущей части инструмента на процесс резания

- •1.4.Изменение геометрии в процессе обработки

- •1.5. Элементы режима резания и сечение срезаемого слоя при продольном точении

- •1.6.Материал режущей части инструмента

- •1.6.1.Инструментальные стали

- •1.6.2.Твердые сплавы

- •1.6.3.Режущая керамика (минералокерамика)

- •1.6.4.Сверхтвердые инструментальные материалы

- •1.6.5.Абразивные материалы

- •1.7.Контрольные вопросы

- •2.Физические основы резания

- •2.1.Некоторые сведения из физики твердого тела

- •2.2.Механизм пластической деформации

- •2.3.Виды деформированного состояния

- •2.4.Экспериментальные методы изучения зоны деформации

- •2.5.Контрольные вопросы

- •3.Процесс стружкообразования

- •3.1.Типы стружек при резании хрупких и пластичных материалов

- •3.2.Образование и расчет элементной стружки скалывания

- •3.3.Поверхность сдвигов

- •3.4.Усадка стружки

- •3.4.1.Влияние различных факторов на усадку стружки

- •3.4.2.Относительный сдвиг

- •3.5.Строение элемента стружки скалывания

- •3.6.Нарост и текущий слой

- •3.7.Образование сливной стружки

- •3.8.Контрольные вопросы

- •4.Качество обработанной поверхности детали

- •4.1.Влияние основных факторов на шероховатость поверхности

- •4.2.Смазочно-охлаждающие технологические средства

- •4.3.Выбор смазочно-охлаждающих технологических средств

- •4.3.1.Виды и методы подвода смазочно-охлаждающих технологических средств

- •4.3.2.Проблемы экологически безопасного резания

- •4.4.Наклеп поверхностного слоя обрабатываемой детали

- •4.5.Остаточные напряжения в поверхностном слое

- •4.5.1.Действие силового поля на остаточные напряжения

- •4.5.2.Температурный фактор

- •4.5.3.Роль структурных и фазовых превращений

- •4.6.Определение остаточных напряжений

- •4.6.1.Регулирование остаточных напряжений

- •4.7.Вибрации при резании материалов

- •4.7.1.Виды вибраций и способы борьбы с ними

- •4.8.Контрольные вопросы

- •5.Силы резания при точении

- •5.1.Механика резания при точении и строгании

- •5.2.Расчет сил резания исходя из механики резания

- •5.3.Экспериментальное определение сил резания при точении

- •5.4.Мощность и работа

- •5.4.1.Аппаратура для определения сил резания

- •5.5.Влияние различных факторов на силы резания при точении

- •5.6.Контрольные вопросы

- •6.Тепловые явления в процессе резания

- •6.1.Источники тепла и тепловой баланс

- •6.2.Расчет температурного поля при резании

- •6.3.Экспериментальные методы определения температуры резания при точении

- •6.3.1.Результаты экспериментальных исследований

- •6.4.Контрольные вопросы

- •7.Трение в процессе резания. Оценка процесса износа

- •7.1.Виды трения. Особенности трения при резании

- •7.2.Физическая природа изнашивания инструментов

- •7.3.Виды износа режущих инструментов

- •7.4.Методы исследования износа режущих инструментов

- •7.5.Характер износа различных инструментов

- •7.6.Методы повышения стойкости режущего инструмента

- •7.7.Контрольные вопросы

- •8.Конструкционные свойства материалов

- •8.1.Понятие обрабатываемости

- •8.2.Закон стойкость – скорость

- •8.3.Зависимость интенсивности износа от величины износа (метод Кондратова а.С.)

- •8.4.Производственный метод (метод торцовой обточки)

- •8.5.Влияние различных факторов на обрабатываемость

- •8.6.Обрабатываемость высокопрочных сталей и сплавов

- •8.7.Титановые жаропрочные коррозионно-стойкие сплавы с длительной прочностью при

- •8.8.Обрабатываемость чугуна

- •8.9.Обрабатываемость различных материалов

- •8.9.1.Обрабатываемость алюминия и магниевых сплавов

- •8.9.2.Обрабатываемость медных сплавов

- •8.10.Контрольные вопросы

- •9.Математическая модель процесса резания

- •9.1.Контрольные вопросы

- •10.Строгание и долбление

- •10.1.Элементы режима резания и силы при строгании и долблении

- •10.2.Определение элементов режимов резания применительно к строганию

- •10.3.Контрольные вопросы

- •11.Сверление

- •11.1.Основные элементы спирального сверла

- •11.2.Элементы режима резания при сверлении

- •11.3.Силы резания при сверлении

- •11.4.Контрольные вопросы

- •12.Фрезерование

- •12.1.Цилиндрическое фрезерование

- •12.2.Элементы режима резания при фрезеровании

- •12.3.Методы фрезерования

- •12.4.Силы резания при фрезеровании

- •12.5.Торцовое фрезерование

- •12.6.Силы и мощность при торцовом фрезеровании

- •12.7.Контрольные вопросы

- •13.Протягивание

- •13.1.Схемы резания при протягивании

- •13.2.Элементы режима резания при протягивании

- •13.3.Износ, стойкость и скорость резания при протягивании

- •13.4.Контрольные вопросы

- •14.Абразивная обработка

- •14.1.Особенности процесса резания при шлифовании

- •14.2.Наружное круглое шлифование в центрах

- •14.3.Внутреннее круглое шлифование

- •14.4.Бесцентровое шлифование

- •14.5.Износ и стойкость кругов

- •14.6.Контрольные вопросы

- •15.Электрохимические и электрофизические методы обработки

- •15.1.Электрохимические методы обработки

- •15.1.1.Обработка тел вращения

- •15.1.2.Электролиты для электрохимической размерной обработки

- •15.1.3.Требования, предъявляемые к электролитам

- •15.1.4.Антикоррозионные добавки к электролиту

- •15.2.Основные операции, выполняемые электрохимическим способом

- •15.3.Профилирование изделий сложных форм

- •15.4.Профилирование деталей типа тел вращения

- •15.5.Электрохимическое образование кольцевых канавок внутри деталей типа втулок

- •15.6.Прошивание сквозных отверстий

- •15.7.Разрезание заготовок и деталей

- •15.8.Нарезание резьбы

- •15.9. Заточка режущего инструмента, оснащенного твердым сплавом

- •15.10.Удаление заусенцев

- •15.11. Маркировка деталей

- •15.12. Очистка поверхности металлов от окислов, ржавчины, жировых пленок и других загрязнений

- •15.13.Электрофизические способы обработки

- •15.13.1.Ультразвуковая обработка

- •15.14.Лазерная и электронно-лучевая обработка

- •15.15.Контрольные вопросы

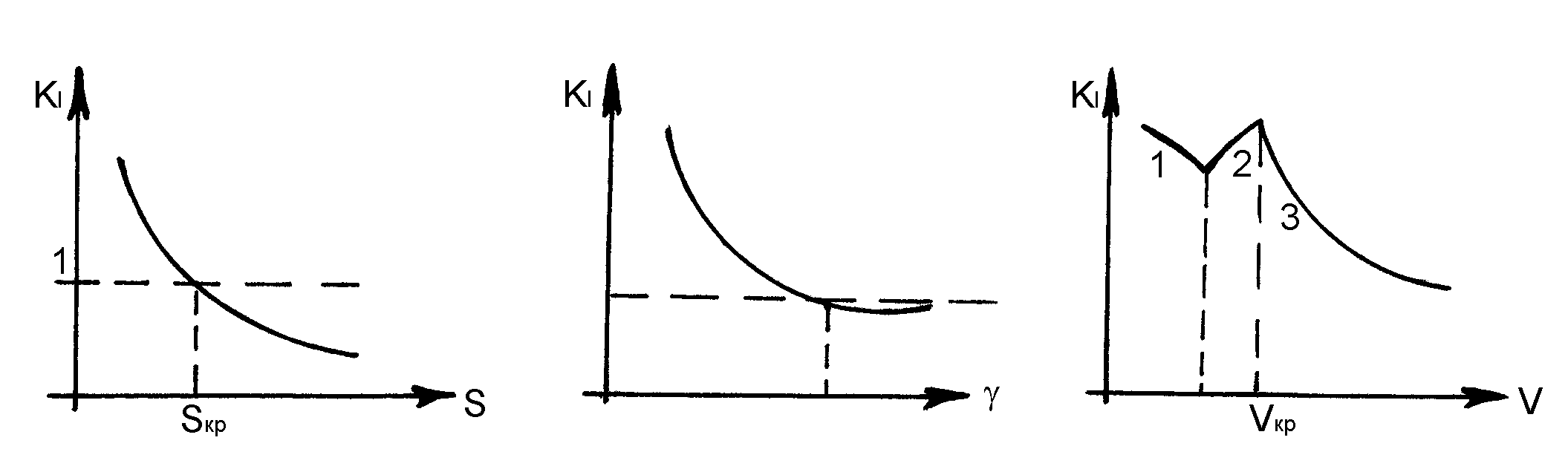

3.4.1.Влияние различных факторов на усадку стружки

Для оценки влияния

различных факторов на усадку стружки

необходимо назначить такие режимы,

чтобы коэффициент усадки стружки

![]() был больше единицы. Коэффициент усадки

стружки зависит от ряда факторов:

был больше единицы. Коэффициент усадки

стружки зависит от ряда факторов:

![]() .

.

Пластическое

сжатие выполняется по следующему закону:

.

.

Закон нарастания

напряжения в зависимости от укорочения

образца:

![]()

Напряжение,

имеющееся в процессе резания, в известной

мере характеризуется удельным давлением:

![]() ,

МПа. С увеличением параметров

,

МПа. С увеличением параметров

![]() значение

значение

![]() уменьшается. Это подтверждено

экспериментально.

уменьшается. Это подтверждено

экспериментально.

Находим

экспериментальную зависимость

![]() от

.

от

.

Рис.

3.26.

Зависимость

![]() от переднего угла и элементов режима

резания

от переднего угла и элементов режима

резания

Зависимость

коэффициента усадки стружки

от скорости

- неустойчива. Первая часть графика

соответствует постепенному увеличению

нароста. Во второй части графика нарост

исчезает, уменьшается угол

и

возрастает. Третья часть графика

соответствует работе без нароста, при

определенной температуре появляется

текущий слой – зона скоростного резания.

Значение

мало зависит от функции

![]() .

.

Экспериментальные

данные показали, что есть взаимозависимость

между

и

.

Необходимо брать

![]() и

и

![]() ,

чтобы

.

,

чтобы

.

Тип стружки зависит от рода и механических свойств обрабатываемого материала. При резании пластических материалов образуется три типа стружки: элементная, суставчатая, сливная. По мере увеличения твёрдости и прочности обрабатываемого материала сливная стружка переходит в суставчатую, элементную. При обработке хрупкого материала образуется чаще всего элементная стружка или стружка надлома (реже). С поверхности твёрдого материала (чугуна) элементная стружка переходит в стружку надлома.

При обработке

пластических материалов влияние углов

![]() одинаково: с увеличением

и

–

элементная стружка переходит в

суставчатую, сливную.

одинаково: с увеличением

и

–

элементная стружка переходит в

суставчатую, сливную.

При резании хрупких материалов при больших может образоваться стружка надлома, по мере уменьшения угла она переходит в элементную, при увеличении стружка переходит в элементную.

С увеличением подачи при резании пластичных материалов сливная стружка переходит в суставчатую и элементную стружку. При резании хрупких материалов с увеличением подачи элементная стружка переходит в стружку надлома. Влияние скорости на образование стружки более сложно. При резании углеродистых и легированных конструкционных сталей, исключая скорость, при которой образуется нарост, в основном при увеличении скорости стружка из элементной переходит в суставчатую и сливную стружку. При обработке некоторых жаропрочных сталей и сплавов, титановых сплавов увеличение скорости, наоборот, превращает сливную стружку в элементную.

Увеличение скорости при обработке хрупких материалов сопровождается переходом стружки надлома в элементную стружку, с уменьшением размеров отдельных элементов.

В производстве в настоящее время основными типами стружки при резании пластических материалов является сливная (чаще) и суставчатая (реже). При резании хрупких материалов образуется элементная стружка.

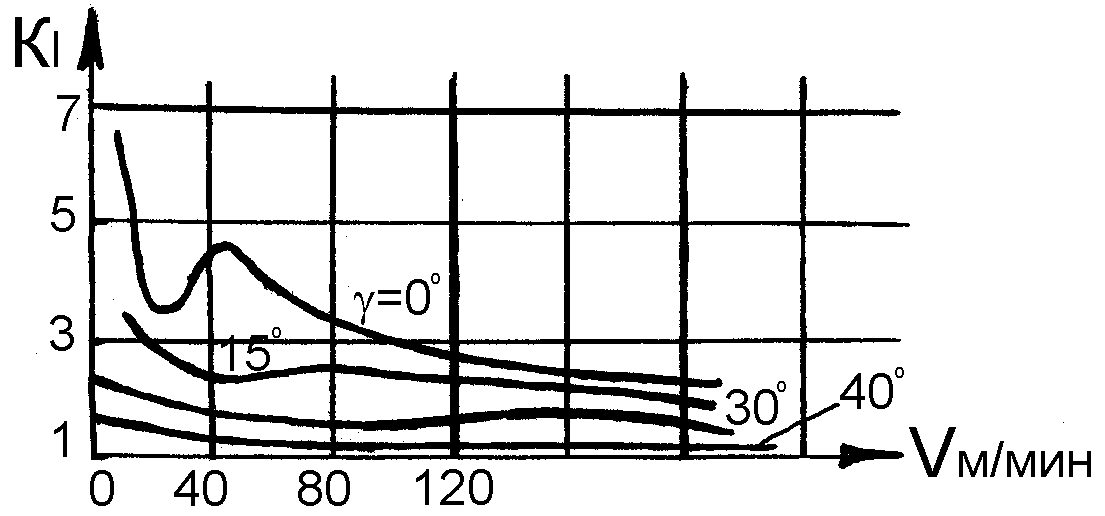

1) Пример влияния углов γ и λ на усадку стружки.

Обрабатывается

сталь 20X при следующих параметрах:

![]() ,

,

![]() мм,

мм,

![]() мм.

мм.

При увеличении

угла

–

уменьшается, а горбы сглаживаются, так

как при увеличении угла

– нарост исчезает при больших скоростях.

При

![]() скорость практически не влияет на

коэффициент усадки стружки (рис. 3.11, а).

скорость практически не влияет на

коэффициент усадки стружки (рис. 3.11, а).

а)

б)

Рис.

3.27.

Зависимость

![]() от скорости при различных значениях

углов

и ширины срезаемого слоя

от скорости при различных значениях

углов

и ширины срезаемого слоя

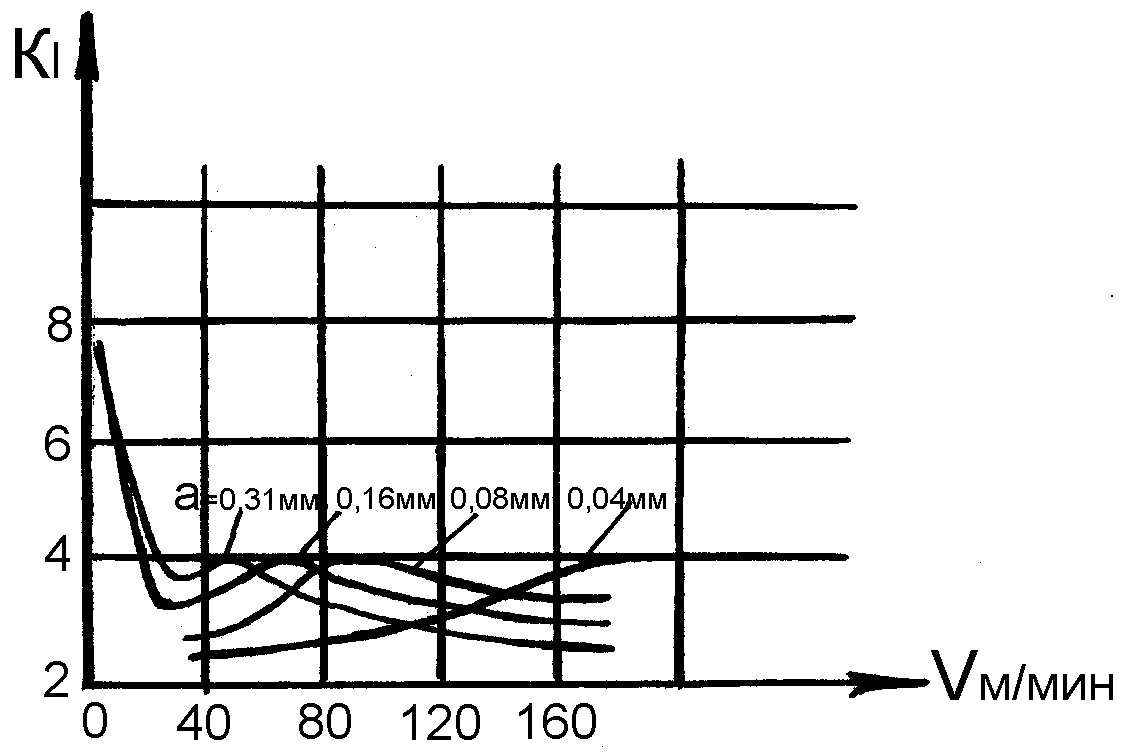

2) Влияние на коэффициент усадки стружки толщины срезаемого слоя

Обрабатывается

сталь 20Х при следующих параметрах:

![]() ;

;

;

;

![]() мм.

мм.

Кривые имеют горбообразный вид, для меньших значений толщины срезаемого слоя вершины горбов сдвинуты в область более высоких скоростей. При постоянном значении переднего угла достижение максимально коэффициента усадки стружки не зависит от толщины срезаемого слоя, он достигается при различных скоростях (рис. 3.11, б).

Если зависимость

![]() изобразить не в координатах

изобразить не в координатах

![]() ,

а в координатах

,

а в координатах

![]() ,

в которых

,

в которых

![]() -

температура резания соответствует

изменяющейся скорости резания, то кривые

совмещаются в одну кривую.

-

температура резания соответствует

изменяющейся скорости резания, то кривые

совмещаются в одну кривую.

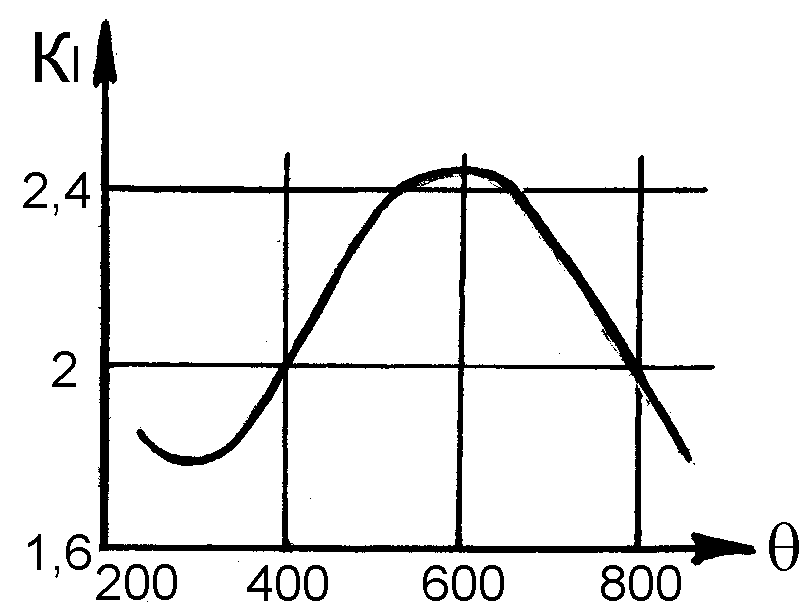

Из кривой (рис.

3.12, а) видно, что независимо от толщины

среза и скорости – впадина и вершина

кривой соответствует температурам

300˚C и 600˚C, при которых нарост получает

своё наибольшее развитие и исчезает.

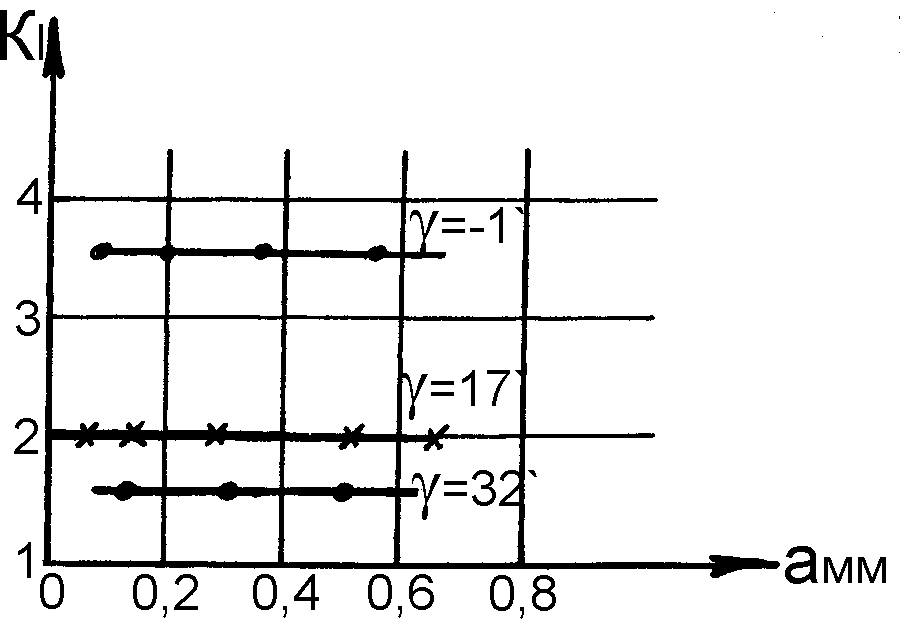

Зависимость

![]() при постоянной температуре на передней

поверхности и переменной скорости,

изменяющейся для

при постоянной температуре на передней

поверхности и переменной скорости,

изменяющейся для

![]() от

от

![]() м/мин при

м/мин при

![]() мм,

до

мм,

до

![]() м/мин при

м/мин при

![]() мм.

мм.

а) б)

Рис. 3.28. Зависимость от температуры резания (а) и ширины срезаемого слоя (б)

При постоянной температуре на передней поверхности значение коэффициента усадки стружки не зависит от толщины среза, возрастая только при уменьшении переднего угла. Изложенные данные позволили профессору Розенбергу А.М. сделать заключение о преобладающем влиянии на коэффициент усадки стружки, не толщины срезаемого слоя и скорости, а температуры на передней поверхности. Смазочно-охлаждающие технологические средства, снижающие коэффициент трения уменьшают коэффициент усадки стружки. Эффект от влияния смазочно-охлаждающего технологического средства тем сильнее, чем меньше толщина срезаемого слоя и скорость резания.