- •Реферат

- •1.2 Аналіз устаткування та технології виробництва продукції цеху

- •1.3 Шляхи вдосконалення устаткування та технологічного процесу, мета вкрб

- •2.5. Розрахунок енергосилових параметрів прокатки круглої заготовки діаметром 90 мм

- •2.2.4 Розрахунок на міцність прокатного валка

- •2.2.5 Розрахунок годинної продуктивності стану

- •3 Охорона праці

- •3.1 Аналіз умов праці

- •3.2 Виробнича санітарія та гігієна праці

- •3.3 Техніка безпеки

- •3.4 Пожежна профілактика

- •Висновки

- •Перелік посилань

- •Додатки

1.3 Шляхи вдосконалення устаткування та технологічного процесу, мета вкрб

Технологія виробництва готової продукції прокатного цеху №1 в цілому відповідає сучасним вимогам. Але, внаслідок наявності застарілого обладнання, діюча технологія має деякі недоліки.

До переваг технології відносяться:

швидкий перехід із профілю на профіль;

легкість у настроюванні стану;

реверс, що дозволяє регулювати, у залежності від ситуації, швидкість прокатки.

До недоліків можна віднести:

велику енергоємність;

обмеження довжини розкату розмірами розкатного поля стану 800;

привід заготовочної та чорнової клітей стану 800 від одного електродвигуна;

передача трубної заготівки з холодильника на склад за допомогою залізничного транспорту.

Останні три фактори мають вплив на продуктивність стану 800 при виробництві прокатної продукції.

Слідством обмежень по довжині розкату є неможливість прокатки квадратної заготівки з перерізом менше 120×120 мм, а також необхідність різання блюмсового розкату на дві та більше частин при виробництві швелерів, балок та рейок.

Привід від одного двигуна не дозволяє вести одночасно прокатку двох штаб в чорновій та заготовочній клітях. Зробити незалежний електропривод для кожної кліті неможливо без докорінної перебудови цеху.

При передаванні трубної заготівки з холодильника за допомогою залізничного транспорту мають місце додаткові затрати часу при навантажуванні та розвантажуванні залізничних вагонів, а також при пересуванні потягу територією заводу.

Обладнання ділянки холодильників трубної заготовки пристроєм для передавання готового прокату в проліт складу трубної заготівки (шлепером або візком) дозволить уникнути вищевказаних недоліків, а також затрат дизельного палива при транспортуванні заготівки залізничним транспортом.

Всі вищевикладені заходи потребують значних капіталовкладень та реконструкції технологічного обладнання ПЦ-1, тому основним напрямком удосконалення діючої технології, в теперішніх умовах, є зниження її матеріало- та енергоємності та збільшення продуктивності за рахунок пошуків внутрішніх резервів, а також розширення сортаменту стану шляхом освоєння технології виробництва профілів, які користуються попитом на ринку металопродукції як в Україні, так і за її межами. Одним з таких профілів є прокат круглий діаметром 90 мм, що використовується в якості заготовки для куль і стержнів для рудорозмельних млинів.

2 ОСНОВНА ЧАСТИНА

2.1 Обґрунтування раціональної технології та устаткування для виробництва прокату круглого діаметром 90 мм

Для виробництва прокату сталевого гарячекатаного круглого діаметром 90 мм для заготовок куль рудорозмельних млинів використовується сталь марок 60Г, 65Г чи 70Г.

Стриперування, нагрів і прокатка злитків сталі марок 60Г, 65Г и 70Г здійснюється у відповідності до вимог [2] для міцних сталей.

Прокатка злитків на блюмінгу здійснюється за режимами обтиснень, які забезпечують отримання блюма перетином 180±6×195±6 мм з номінальною масою 1 погонного метра 285 кг. Величина головної обрізки на ПГН блюмінгу складає 3200 мм, донної – 230 мм. У зв’язку з тим, що розкат готового профілю за довжиною неможливо розмістити на розкочувальному полі стану 800 блюм на ПГН ріжеться на 2 частини. Прокатка на стані 800 прокату сталевого гарячекатаного круглого діаметром 90 мм здійснюється послідовно з двох половин блюмсового розкату.

За діючою технологією, кругла заготовка діаметром 100 мм прокатується в чорновій та чистовій клітях стану 800 за сім проходів.

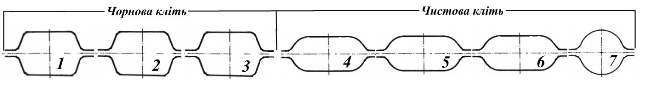

В чорновій кліті розкат прокатується за три проходи в ящикових калібрах з кантуванням після кожного проходу. В чистовій кліті прокатка виконується за чотири проходи (три в овальних калібрах і один в чистовому круглому калібрі) з кантуванням після кожного проходу крім останнього (рис. 2.1).

Рисунок 2.1 – Діюча схема прокатки круглої заготовки діаметром 100 мм

Як видно з викладеного вище, діюча схема прокатки круглої заготовки передбачає сім проходів в калібрах двох клітей, що призводить к значним витратам часу на прокатку кожної штаби і, відповідно, до низької продуктивності.

Одночасно, в прокатному цеху №1 є досвід прокатки трубної заготовки діаметрами 120 мм і 130 мм по лівому технологічному потоку через заготовочну кліть за три - п’ять проходів.

Раціонально змінити калібрування при виробництві круглої заготовки діаметром 90 мм по правому технологічному потоку стану 800, скоротивши кількість проходів з семи до п’яти (рис. 2.2) і виключивши зі схеми чорнову кліть.

Рисунок 2.2 – Проектна схема прокатки круглої заготовки діаметром 100 мм

Проектна схема калібрування має наступний вигляд: в ящикових калібрах виконується два проходи з наступним кантуванням, потім здійснюються два проходи в овальних калібрах після чого розкат передається до чистового круглого калібру.

Таким чином зменшується час перебування розкату в кліті і зі схеми прокатки виключається чорнова кліть, що дозволяє підвищити продуктивність при виробництві круглої заготовки діаметром 90 мм. Чорнова кліть має електродвигун, спільний із заготовочною, тому її виключення із схеми прокатки дозволить одночасно з чистовою кліттю вести прокатку в заготовочній кліті, що також сприятиме підвищенню продуктивності.

2.2. Розрахунок параметрів запропонованої технології виробництва прокату круглого діаметром 90 мм

2.2.1 Розрахунок режиму деформації при виробництві прокату круглого діаметром 90 мм

Кругла заготовка діаметром 90 мм прокочується з блюмсового розкату перерізом 180×195 мм зі сталі марки 70Г. Прокатка ведеться в чистовій кліті стану 800 за пять проходів.

Перший по ходу прокатки – перший прямокутний калібр, другий – другий прямокутний калібр, третій – підготовчий овал, четвертий – передчистовий овал, п’ятий – чистовий круглий калібр.

Розрахунок режиму деформації починаємо з чистового круглого калібру.

Діаметр профілю в холодному стані приймаємо з урахуванням неповного мінусового допуску:

![]() ,

(2.2)

,

(2.2)

де – неповний мінусовий допуск, мм.

Діаметр профілю в гарячому стані збільшується за рахунок температурного розширення металу та розраховується за формулою:

![]() ,

(2.3)

,

(2.3)

де 1,018 – коефіцієнт температурного розширення металу.

Обтиснення визначаємо за формулою

![]() ,

(2.4)

,

(2.4)

Де DD – діаметр валку по дну калібру,

3 – кут захоплення.

Коефіцієнт обтиснення:

(2.5)

(2.5)

Поширення визначимо за формулою А.П.Чекмарьова

(2.6)

(2.6)

де bср – ширина штаби, мм;

H, h – товщина штаби до і після проходу, мм;

КО – коефіцієнт обмеження поширення;

DК – діаметр валка по дну калібру, мм.

За формулами (2.2) та (2.3) визначаємо розміри штаби в чистовому круглому калібрі.

dХ = 90 – 1,0 = 89 мм, dГ = 1,018 · 89 = 90,6 мм.

Приймаємо розміри профілю в гарячому стані dГ = 91 мм.

Чистовий круглий калібр.

Вертикальний діаметр круглого калібру приймаємо рівним діаметру гарячого профілю dВЕРТ = dГ = 91 мм.

Горизонтальний діаметр круглого калібру

dГОР

![]() мм

(2.7)

мм

(2.7)

У круглому калібрі застосовують кути захоплення в межах кр1222 5, рис. 62. Приймаємо кр 220384 рад). З урахуванням переточування валків кліті D 800 мм на 15% одержимо:

![]() мм,

(2.8)

мм,

(2.8)

де D 800 мм – номінальний діаметр валків заготовочної кліті стану 800,

s = 6 мм – зазор між валками.

Визначаємо обтиснення за формулою (2.4):

Δh5

= 595 · (1 – 0,9272) = 45

мм;

![]() .

.

Поширення визначаємо за формулою (2.6):

мм.

мм.

Передчистовий овальний калібр.

Ширина штаби в передчистовому калібрі

![]() мм

(2.9)

мм

(2.9)

Висота штаби в передчистовому калібрі

![]() мм

(2.10)

мм

(2.10)

У передчистовому овалі приймаємо кут захоплення 2 =25.

Діаметр валка по дну калібру встановлюємо за формулою (2.8)

![]() мм

мм

Визначаємо обтиснення за формулою (2.4):

![]() мм;

мм;

Поширення визначаємо за формулою (2.6):

мм

мм

Підготовчий овальний калібр.

Ширина штаби у підготовчому овальному калібрі

![]() мм

(2.11)

мм

(2.11)

Висота штаби у підготовчому овальному калібрі

![]() мм

(2.12)

мм

(2.12)

У підготовчому овалі приймаємо кут захоплення 3 =25.

Діаметр валка по дну калібру встановлюємо за формулою (2.8)

![]() мм

мм

Визначаємо обтиснення за формулою (2.4):

![]() мм;

мм;

Поширення визначаємо за формулою (2.6):

мм

мм

Другий прямокутний калібр.

Ширина штаби, в другому прямокутному калібрі, з урахуванням кантування на 90 перед задачею в підготовчий овальний калібр, буде дорівнювати

![]() мм

(2.13)

мм

(2.13)

Висота штаби

![]() мм

(2.14)

мм

(2.14)

У другому прямокутному калібрі приймаємо кут захоплення 2 = 25. Діаметр валка по дну калібру встановлюємо за формулою (2.8)

![]() мм

мм

Визначаємо обтиснення за формулою (2.3):

![]() мм;

мм;

Поширення визначаємо за формулою (2.5):

мм

мм

Перший прямокутний калібр.

Ширина штаби, в першому прямокутному калібрі, з урахуванням кантування на 90 перед задачею в другий прямокутний калібр, буде дорівнювати

![]() мм

(2.15)

мм

(2.15)

Висота штаби

![]() мм

(2.16)

мм

(2.16)

Обтиснення в другому прямокутному калібрі визначаємо за формулою:

![]() мм

(2.17)

мм

(2.17)

Поширення

![]() мм

(2.18)

мм

(2.18)

Діаметр валка по дну калібру встановлюємо за формулою (2.8)

![]() мм

мм

Кут захоплення

,

1

= 0,404 рад. = 23,2° (2.19)

,

1

= 0,404 рад. = 23,2° (2.19)

Розрахунки режимів деформації круглої заготовки діаметром 100 мм зведено у таблиці 2.3.

Таблиця 2.3 – Режими деформації круглої заготовки діаметром 90 мм

№ проходу |

Кут захоплення, , рад. |

Товщина смуги, h, мм |

Ширина смуги, b, мм |

Поширення, Δb, мм |

Обтиснення, Δh, мм |

Коефіцієнт обтиснення, η |

Заготовка |

- |

195 |

180 |

- |

- |

- |

1 |

0,404 |

151,8 |

181 |

1 |

43,2 |

1,285 |

Кантовка |

||||||

2 |

0,436 |

128,2 |

167,2 |

15,4 |

52,5 |

1,410 |

Кантовка |

||||||

3 |

0,436 |

113,2 |

145,4 |

17,2 |

54 |

1,477 |

Кантовка |

||||||

4 |

0,436 |

89,4 |

136 |

22,8 |

56 |

1,626 |

Кантовка |

||||||

5 |

0,384 |

91 |

92 |

2,6 |

45 |

1,495 |

2.4. Розрахунок калібровки інструменту для виробництва прокату круглого діаметром 90 мм

Для побудови калібрів простої форми (рис. 2.3) необхідно встановити наступні розміри: НК та ВК – висоту та ширину калібру; НВР та ВВР – глибину та ширину врізу ручаїв; r та r1 – радіуси закруглень по дну калібру та по буртах; R – радіус окреслення ручаїв; s – зазор між буртами ручаїв 5. Розрахунок калібровки для прокатки круглої заготовки полягає у визначенні розмірів чистового круглого калібру, передчистового овалу, підготовчого прямокутного калібру.

1 – прямокутний ящиковий калібр, 2 – плаский овальний калібр,

3 – круглий калібр

Рисунок 2.3 – Побудова калібрів для прокатки круглої заготовки

Знаходимо розміри калібрів, починаючи з поперечної площі заготовки перед прокаткою, яка розраховується за формулою:

![]() мм2

(2.20)

мм2

(2.20)

Перший та другий прямокутні калібри.

Розраховуємо розмір калібру по дну ручаю:

![]() ,

(2.21)

,

(2.21)

Ширина калібру розраховується за формулою:

![]() (2.22)

(2.22)

Висота

калібру НК

встановлюється відповідно з товщиною

вихідної штаби h0

та

прийнятим обтисненням

![]() :

:

![]() (2.23)

(2.23)

Висота калібру буде рівною товщині штаби після прокатки.

Радіуси закруглень дорівнюють:

![]() ,

(2.24)

,

(2.24)

![]() (2.25)

(2.25)

Встановлюємо глибину Нвр та ширину Ввр врізу ручаїв за формулами:

![]() ,

(2.26)

,

(2.26)

![]() ,

(2.27)

,

(2.27)

Встановлюємо площу перерізу розкату за формулою:

![]() ,

(2.28)

,

(2.28)

Знаходимо розміри першого та другого прямокутного калібру за формулами (2.21) – (2.28). Випуск бічних стінок калібру рівний φ=5°.

Перший прямокутний калібр.

![]() мм;

мм;

![]() мм

мм

![]() мм;

мм;

![]() мм

мм

Зазор між валками s1 = 8 мм приймаємо конструктивно.

![]() мм;

мм;

![]() мм

мм

![]() мм2

мм2

Другий прямокутний калібр.

![]() мм;

мм;

![]() мм

мм

![]() мм;

мм;

![]()

Зазор між валками s2 = 8 мм приймаємо конструктивно.

![]() мм;

мм;

![]()

![]() мм2.

мм2.

Підготовчий та передчистовий овальний калібр.

Ширина врізу ручаю встановлюється за співвідношенням 5:

(2.29)

(2.29)

Ширина пласкої горизонтальної дільниці калібру

![]() (2.30)

(2.30)

Радіус бокових стінок калібру

![]() (2.31)

(2.31)

Радіус закруглення бурта

![]() (2.32)

(2.32)

Площа калібру 5

(2.33)

(2.33)

Знаходимо

розміри підготовчого овального калібру

за формулами (2.29) – (2.33). Ширина підготовчого

овального калібру

![]() мм.

Висота підготовчого овального калібру

мм.

Висота підготовчого овального калібру

![]() мм.

Зазор між валками s3

= 8 мм приймаємо конструктивно.

мм.

Зазор між валками s3

= 8 мм приймаємо конструктивно.

мм

мм

![]() мм;

мм;

![]() мм;

мм;

![]() мм

мм

мм2

мм2

Знаходимо

розміри передчистового овального

калібру за формулами (2.29) – (2.33). Ширина

передчистового овального калібру

![]() мм.

Висота передчистового овального калібру

мм.

Висота передчистового овального калібру

![]() мм.

Зазор між валками s4

= 8 мм приймаємо конструктивно.

мм.

Зазор між валками s4

= 8 мм приймаємо конструктивно.

мм

мм

![]() мм;

мм;

![]() мм;

мм;

![]() мм

мм

мм2

мм2

Чистовий круглий калібр.

Ширина

чистового круглого калібру

![]() мм.

Висота

чистового круглого калібру

мм.

Висота

чистового круглого калібру

![]() мм.

Зазор

між валками s5

= 6 мм приймаємо конструктивно.

мм.

Зазор

між валками s5

= 6 мм приймаємо конструктивно.

Ширина врізу ручаю

,

(2.34)

,

(2.34)

де B – кут випуску.

Згідно

5

![]() =0,2.

=0,2.

Радіус закруглення бурта

![]() (2.35)

(2.35)

Площа калібру 5

(2.36)

(2.36)

Знаходимо розміри калібру за формулами (2.34) – (2.36).

мм

мм

![]() мм;

мм;

мм2

мм2

Розміри калібрів наведені у таблиці 2.4.

Таблиця 2.4 – Розміри калібрів

№ проходу |

Розміри заготовки |

Ширина калібру по дну ручаю, BД, мм |

Ширина калібру, BК, мм |

Глибина врізу ручаю, Нвр, мм |

Ширина врізу ручаю, Bвр, мм |

Радіуси закруглень калібру, мм |

Радіуси закруглень по буртах, мм |

||

висота, h, мм |

ширина, b, мм |

площа, F,мм2 |

|||||||

0 |

195 |

180 |

34398 |

- |

- |

- |

- |

- |

- |

1 |

151,8 |

181 |

26926 |

176 |

190 |

72 |

189 |

15 |

15 |

2 |

128,2 |

167,2 |

21006 |

149 |

160 |

60 |

159 |

13 |

13 |

3 |

113,2 |

145,4 |

13704 |

32 |

145,4 |

- |

145 |

57 |

34 |

4 |

89,4 |

136 |

10440 |

47 |

136 |

- |

135,6 |

45 |

27 |

5 |

91 |

91 |

6501 |

- |

92 |

- |

62 |

- |

8 |