- •Введение Данный дипломный проект выполнен на тему Совершенствование технологии механической обработки детали «Корпус редуктора.

- •Проектирование технологического процесса изготовления детали

- •1.1.Анализ исходных данных

- •1.1.1. Описание детали и ее служебного назначения

- •Анализ базовой заготовки

- •Общие сведения

- •Анализ трудоемкости изготовления детали по группам операций

- •Анализ трудоемкости по операциям

- •Анализ производительности операций

- •Анализ применяемого оборудования

- •Проектирование собственной технологии

- •1.2.1. Выбор заготовки

- •Разработка маршрутно-технологического процесса Маршрутно-технологический процесс

- •Выбор и обоснование технологического оборудования

- •Токарный патронный станок с чпу мод.1п656ф3

- •Горизонтальный обрабатывающий центр h40 trend

- •1.2.4. Разработка собственного технологического процесса Разработка операционной технологии

- •05 Контрольная

- •10 Токарная

- •10К Контрольная

- •15 Фрезерно-сверлильно-расточная

- •15К Контрольная

- •20 Слесарная

- •25 Маркировочная

- •Расчет технологических размерных цепей

- •1.5. Выбор средств и методов контроля

- •1.5.1. Контроль размеров

- •1.5.2. Шероховатость

- •1.6. Нормирование собственного технологического процесса

- •2. Проектирование технологической оснастки

- •2.1. Проектирование режущего инструмента

- •2.1.1. Выбор материала резца

- •Выбор геометрических параметров резца

- •Расчет и проектирование корпуса резца

- •Измерение шероховатости методом слепков

- •2.2.1. Сущность метода

- •2.2.2. Процедура изготовления слепка

- •Проектирование станочного приспособления.

- •2.3.1. Выбор схемы базирования заготовки с расчетом погрешностей базирования.

- •Проектирование жесткой(гладкой) оправки для установки детали с зазором.

- •Расчет погрешности закрепления.

- •2.3.4. Расчет погрешности установки.

- •3. Проектирование производственного участка

- •3.1. Основные вопросы, разрабатываемые при проектировании цехов, и исходные данные

- •3.2. Состав цеха

- •3.3. Состав работающих цеха

- •3.4. Площадь цеха

- •3.5. Компоновка и планировка цеха

- •3.6. Выбор подъемно-транспортных средств рабочего места

- •3.7. Обоснование производственной структуры проектируемого производственного участка

- •4.1.2. Расчёт затрат на содержание и эксплуатацию оборудования

- •4.1.3. Определение численности рабочих по категориям

- •4.1.4. Расчёт потребности в площадях

- •4.1.5. Организация энергоснабжения

- •4.1.6. Расчёт потребности в сжатом воздухе

- •4.1.7. Расчёт необходимого количества воды

- •4.1.8. Общезаводские расходы

- •4.1.9. Расчёт фонда оплаты труда (фот)

- •4.1.10. Фонд оплаты труда вспомогательных рабочих

- •4.1.11. Фонд оплаты труда итр, служащих и моп

- •4.1.13. Расчёт единого социального налога (есн)

- •4.1.14. Определение затрат на материалы

- •Расчёт технико-экономических показателей нового технологического процесса

- •4.2.1. Расчёт календарно-плановых величин

- •4.2.2. Расчёт затрат на содержание и эксплуатацию оборудования

- •4.2.3. Определение численности рабочих по категориям

- •4.2.4. Расчёт потребности в площадях

- •4.2.5. Организация энергоснабжения

- •4.2.6. Расчёт потребности в сжатом воздухе

- •4.2.7. Расчёт необходимого количества воды

- •4.2.8. Общезаводские расходы

- •4.2.9. Расчёт фонда оплаты труда (фот)

- •4.2.10. Фонд оплаты труда вспомогательных рабочих

- •4.2.11. Фонд оплаты труда итр, служащих и моп

- •4.2.12. Расчёт единого социального налога (есн)

- •4.2.13. Определение затрат на материалы

- •4.3. Оценка технико-экономического уровня проекта

- •Составим укрупненную смету затрат на изготовление изделия

- •Техника безопасности и охрана труда

- •Требования по выполнению погрузочно-разгрузочных работ

- •Требования техники пожарной безопасности

- •5.2. Охрана труда

- •Нормы освещенности

- •Требования к помещениям для работы с пэвм

- •Требования охраны окружающей среды

- •Список литературы:

2. Проектирование технологической оснастки

2.1. Проектирование режущего инструмента

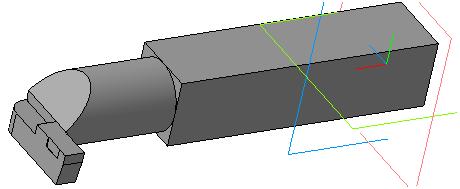

Специальный канавочный резец предназначен для обработки канавки под сальниковые кольца Ø89 мм и шириной 6 мм.

2.1.1. Выбор материала резца

Инструмент общего назначения, как правило, составной: рабочая часть инструмента выполняется из инструментального материала, корпус из конструкционного материала. Для обработки заготовок из серого чугуна рекомендуется [16] твердый сплав (табл.6, с.149) вольфрамовой группы (ВК). Тогда режущую часть резца выполним из твердого сплава ВК8. Сплав этой марки содержит 8% Со и является достаточно прочным. Пластина спроектирована под размеры данной канавки и заточена для прорезки канавок под сальниковые кольца. По ГОСТ 5688-61 допускается изготовлять крепежную часть из стали 40Х ГОСТ4543-71. Способы соединения рабочей части и корпуса различны. В нашем случае будет пайка – для инструмента с рабочей частью из твердого сплава. Пластинка припаяна к основанию при помощи припоя марки Пр.МНМц68-4-2, толщина которого равна 0.1 мм по ГОСТ 5688-61. Разрыв слоя припоя не должен превышать 20% его длины.

Выбор геометрических параметров резца

Задний угол α обеспечивает свободное взаимное перемещение резца и обрабатываемого изделия в процессе обработки. Обычно его принимают равным 6-12.

Вспомогательный задний угол 1 предназначен для уменьшения трения обработанной поверхности детали о вспомогательную поверхность резца.

Главный угол в плане выбирается в зависимости от жесткости станка и заготовки, а так же от типа и конструкции резца. Его значения находятся в пределах 10º≤φ≤100º.

Вспомогательный угол в плане φ1 влияет на шероховатость обработанной поверхности, прочность вершины резца и его стойкость. Значения угла φ1 находятся в пределах 1-2º≤φ1≤45º.

Расчет и проектирование корпуса резца

Расчёт и проектирование корпуса резца выполнен по [5]. Корпус разрабатываемого резца будет состоять из двух частей: цилиндрической рабочей части, где крепится пластинка, и крепёжной части квадратного сечения.

Определим диаметр корпуса в месте наибольшего диаметра конической части по формуле:

,

где

Рz

– сила резания, Н;

,

где

Рz

– сила резания, Н;

l – вылет резца, м;

и.д. – допустимое напряжение при изгибе материала корпуса, МПа; для корпуса из незакалённой углеродистой стали и.д.=200300МПа.

Примем и.д.=250МПа, сила резания известна из расчёта режимов резания в технологической части Рz=988,9 Н, вылет резца назначим, равным 50мм.

Это значение не входит в ряд стандартных размеров сечений корпусов. Выберем ближайшее большее значение равное 16 мм.

Корпус резца должен удовлетворять требованиям прочности и жёсткости, но при проектировании достаточно проверить лишь его опасные сечения. В данном резце таким сечением является место сопряжения державки и хвостовика.

Максимальная нагрузка, допускаемая прочностью резца при круглом сечении корпуса:

,

а условие прочности:

,

а условие прочности:

Максимальная нагрузка, допускаемая жёсткостью резца:

,

,

где f=0,0510-3м – допускаемая стрела прогиба резца при окончательном точении;

Е=21011МПа – модуль упругости материала резца (углеродистая сталь);

J=0,05d4 – момент инерции сечения корпуса, м4;

.

.

Это условие не выполняется. Увеличим диаметр корпуса до 20мм. Тогда:

Оба условия выполняются, окончательно выбираем d=20мм. Размер сечения квадратного хвостовика b=20мм. Длина резца 120мм.

Рис.2.1. Канавочный резец.