- •Введение Данный дипломный проект выполнен на тему Совершенствование технологии механической обработки детали «Корпус редуктора.

- •Проектирование технологического процесса изготовления детали

- •1.1.Анализ исходных данных

- •1.1.1. Описание детали и ее служебного назначения

- •Анализ базовой заготовки

- •Общие сведения

- •Анализ трудоемкости изготовления детали по группам операций

- •Анализ трудоемкости по операциям

- •Анализ производительности операций

- •Анализ применяемого оборудования

- •Проектирование собственной технологии

- •1.2.1. Выбор заготовки

- •Разработка маршрутно-технологического процесса Маршрутно-технологический процесс

- •Выбор и обоснование технологического оборудования

- •Токарный патронный станок с чпу мод.1п656ф3

- •Горизонтальный обрабатывающий центр h40 trend

- •1.2.4. Разработка собственного технологического процесса Разработка операционной технологии

- •05 Контрольная

- •10 Токарная

- •10К Контрольная

- •15 Фрезерно-сверлильно-расточная

- •15К Контрольная

- •20 Слесарная

- •25 Маркировочная

- •Расчет технологических размерных цепей

- •1.5. Выбор средств и методов контроля

- •1.5.1. Контроль размеров

- •1.5.2. Шероховатость

- •1.6. Нормирование собственного технологического процесса

- •2. Проектирование технологической оснастки

- •2.1. Проектирование режущего инструмента

- •2.1.1. Выбор материала резца

- •Выбор геометрических параметров резца

- •Расчет и проектирование корпуса резца

- •Измерение шероховатости методом слепков

- •2.2.1. Сущность метода

- •2.2.2. Процедура изготовления слепка

- •Проектирование станочного приспособления.

- •2.3.1. Выбор схемы базирования заготовки с расчетом погрешностей базирования.

- •Проектирование жесткой(гладкой) оправки для установки детали с зазором.

- •Расчет погрешности закрепления.

- •2.3.4. Расчет погрешности установки.

- •3. Проектирование производственного участка

- •3.1. Основные вопросы, разрабатываемые при проектировании цехов, и исходные данные

- •3.2. Состав цеха

- •3.3. Состав работающих цеха

- •3.4. Площадь цеха

- •3.5. Компоновка и планировка цеха

- •3.6. Выбор подъемно-транспортных средств рабочего места

- •3.7. Обоснование производственной структуры проектируемого производственного участка

- •4.1.2. Расчёт затрат на содержание и эксплуатацию оборудования

- •4.1.3. Определение численности рабочих по категориям

- •4.1.4. Расчёт потребности в площадях

- •4.1.5. Организация энергоснабжения

- •4.1.6. Расчёт потребности в сжатом воздухе

- •4.1.7. Расчёт необходимого количества воды

- •4.1.8. Общезаводские расходы

- •4.1.9. Расчёт фонда оплаты труда (фот)

- •4.1.10. Фонд оплаты труда вспомогательных рабочих

- •4.1.11. Фонд оплаты труда итр, служащих и моп

- •4.1.13. Расчёт единого социального налога (есн)

- •4.1.14. Определение затрат на материалы

- •Расчёт технико-экономических показателей нового технологического процесса

- •4.2.1. Расчёт календарно-плановых величин

- •4.2.2. Расчёт затрат на содержание и эксплуатацию оборудования

- •4.2.3. Определение численности рабочих по категориям

- •4.2.4. Расчёт потребности в площадях

- •4.2.5. Организация энергоснабжения

- •4.2.6. Расчёт потребности в сжатом воздухе

- •4.2.7. Расчёт необходимого количества воды

- •4.2.8. Общезаводские расходы

- •4.2.9. Расчёт фонда оплаты труда (фот)

- •4.2.10. Фонд оплаты труда вспомогательных рабочих

- •4.2.11. Фонд оплаты труда итр, служащих и моп

- •4.2.12. Расчёт единого социального налога (есн)

- •4.2.13. Определение затрат на материалы

- •4.3. Оценка технико-экономического уровня проекта

- •Составим укрупненную смету затрат на изготовление изделия

- •Техника безопасности и охрана труда

- •Требования по выполнению погрузочно-разгрузочных работ

- •Требования техники пожарной безопасности

- •5.2. Охрана труда

- •Нормы освещенности

- •Требования к помещениям для работы с пэвм

- •Требования охраны окружающей среды

- •Список литературы:

Расчет технологических размерных цепей

Рассмотрим одну из цепей:

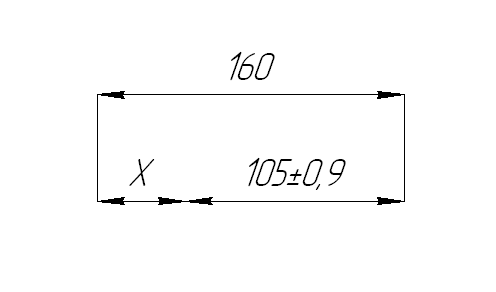

Рис.1.4.1. Размерная цепь №1

Замыкающее звено 105±0,9

где

Т[105]=1,8 мм, Т(160)=1 мм ( ),

следовательно: 1,8=Т(х)+1,0

),

следовательно: 1,8=Т(х)+1,0

Т.е. равенство справедливо, и возможно получить размер 105 с заданным допуском.

Теперь рассчитаем размер Х и его предельные отклонения:

Х=160-105=55 мм – номинальное значение размера Х;

Ei105=ei160-esх => esх=-0,5-(-0,9)=0,4 мм – верхнее отклонение размера Х;

Es105=es160-eiх => eiх=0,5-0,9=-0,4 мм – нижнее отклонение размера Х;

Таким образом, размер Х=55±0,4 мм, Тх=0,8 мм.

Рассмотрим 2 цепь:

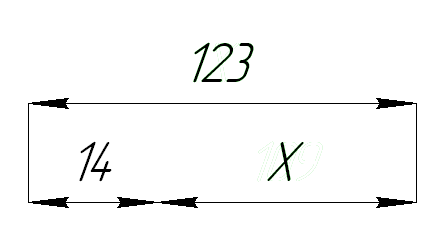

Рис.1.4.2. Размерная цепь №2

Замыкающее звено 14

где Т[14]=0,43 мм, Т(123)=0,87 мм , следовательно: 0,43=Т(х)+0,87

Т.е. равенство не справедливо, и невозможно получить размер 14 с заданным допуском. Значит, необходимо ужесточить квалитет размера 123, для этого назначаем новый допуск:

123±0,4 (по 12 квалитету, допуски и посадки, стр.141)

Тогда:

Теперь рассчитаем размер Х и его предельные отклонения:

Х=123-14=109 мм – номинальное значение размера Х;

Ei14=ei123-esх => esх=-0,215-(-0,2)=-0,015 мм – верхнее отклонение размера Х;

Es14=es123-eiх => eiх=0,215-0,2=0,015 мм – нижнее отклонение размера Х;

Таким образом, размер Х=55±0,015 мм, Тх=0,03 мм.

1.5. Выбор средств и методов контроля

1.5.1. Контроль размеров

Размеры по 14 квалитету от 1мм до 6мм нужно контролировать калибрами: пробками, скобами и калибрами для линейных размеров. Наружные размеры от 6мм до 50мм можно измерять штангенциркулем (тип ШЦ по ГОСТ 166-80) с величиной отсчёта по нониусу 0,05мм, размеры более 50мм – штангенциркулем с величиной отсчёта по нониусу 0,1мм. Внутренние размеры в диапазоне: 6-50мм следует проверять индикаторным нутромером (тип НИ по ГОСТ 868-82) с ценой деления 0,01мм, 50-400мм – штангенциркулем (тип ШЦ по ГОСТ 166-80) с отсчётом по нониусу 0,05мм, а выше 400мм – с отсчётом по нониусу 0,1мм.

Размеры точнее 14 квалитета следует контролировать:

- внутренние диаметры 185Н9 мм, 70Н9 мм и диаметр канавки 89 мм – микрометрическим нутромером (тип НМ по ГОСТ 10-75);

Размеры между отверстиями нужно проверять расчётным способом: измерять сначала расстояние между наиболее удалёнными точками на контролируемом диаметре – а (мм), затем измерить диаметры отверстий, между которыми находится расстояние d1 и d2 (мм), после чего искомый размер определяется вычитанием: а-d1/2-d2/2. Измерения можно проводить штангенциркулем.

1.5.2. Шероховатость

Для контроля шероховатости следует использовать следующие приборы: профилометр модели 252 по ГОСТ 19300-73, определяющий шероховатость в диапазоне Ra=0,02250 мкм, или профилограф той же модели по ГОСТ 19299-73, определяющий шероховатость в диапазонах Ra=0,0560 мкм и Rz=0,02250 мкм. Для проверки шероховатости в отверстиях можно использовать те же приборы только моделей 201 или 202.

1.6. Нормирование собственного технологического процесса

Рассчитаем общую трудоемкость изготовления детали типа “Корпус” по новому технологическому процессу. Основное изменение претерпели обрабатывающие операции.

Посчитаем основное время на операцию:

,

мин;

,

мин;

где L – расчетная длина рабочего хода инструмента, мм;

SM – подача в минуту, мм/мин;

i – число проходов инструмента;

Расчетная длина рабочего хода инструмента:

,

мм

,

мм

Для точения:

l –чертежный размер обработанной поверхности, мм;

l1 – величина врезания резца, мм;

l2 – величина перебега резца, мм.

φ – величина главного угла в плане резца.

Для сверления, рассверливания, зенкерования:

l – глубина отверстия, l1+l2 =0,35D.

Для фрезерования:

Подача в минуту:

Для точения, сверления:

,

мм/мин;

,

мм/мин;

где S – подача на оборот шпинделя, мм/об;

n – частота вращения шпинделя, об/мин;

Для фрезерования:

,

мм/мин;

,

мм/мин;

где S z– подача на зуб фрезы, мм/зуб;

z – число зубьев фрезы.

Рассмотрим один из переходов операции 10:

Содержание перехода: подрезать торец в размер 110 мм

Режим резания: t=2,9 мм, i=1, S=0,4 мм/об, V=290 м/мин, n=419,8 об/мин.

Расчет: SM=S*n=0,4*419,8=167,92 мм/мин,

L=22+2,9*ctg95º+2=24 мм

Т0=24*1/167,9=0,14мин – основное время,

Рассмотрим другой переход операции 10:

Содержание перехода: сверлить отверстие диаметром 65 мм

Режим резания: t=32,5 мм, i=1, S=0,15 мм/об, V=170 м/мин, n=832,9 об/мин.

Расчет: SM=S*n=0,15*832,9=124,9 мм/мин,

L=38+2=41 мм

Т0=40*1/124,9=0,18 мин – основное время.

Посчитав аналогичным образом основное время для каждого перехода данной операции получим, что ΣТ0=2 мин.

Рассмотрим один из переходов операции 15:

Содержание перехода: сверлить 4 отверстия диаметром 13 глубиной 14 мм.

Режим резания: t=7,5 мм, i=1, S=0,4 мм/об, V=90 м/мин, n=573,2 об/мин.

Расчет: SM=S*n=0,4*573,2=229,3 мм/мин,

L=14+0,35*13=18,55 мм,

Т0=18,55*1/229,3=0,08 мин. – основное время.

Так как отверстий 4, то общее время будет равно 0,32 мин.

Рассмотрим другой переход операции 15:

Содержание перехода: Расточить отверстие диаметром 70 мм.

Режим резания: t=1 мм, i=2, S=0,3 мм/об, V=70 м/мин, n=336,5 об/мин.

Расчет: SM=S*n=0,3*336,5=101 мм/мин,

L=31+2+1=34 мм

Т0=32*2/101=0,67 мин. – основное время.

Тогда ΣТ0= 5 мин.

Для расчета штучно-калькуляционного времени на токарной операции 10 воспользуемся заводским руководящим документом «Механическая обработка деталей на токарных и токарно-револьверных станках. Укрупненные нормативы времени. Единичное и мелкосерийное производство».

Штучное время определяется по формуле:

,где

,где

К – коэффициент на партию,

ТВ.У. – время на установку и снятие детали,

Тосн. – основное время.

Следуя табличным значениям, определяем К=0,96; ТВ.У.=1,1 мин, но так как в операции присутствует 2 установа, то время на установку и снятие детали примем 2,2 мин.

Тогда:

Для определения штучно-калькуляционного времени воспользуемся формулой:

,

,

где Тп.з. – подготовительно-заключительное время и по табличным данным оно равно 15,5 мин.

(0,26

ч.)

(0,26

ч.)

Чтобы посчитать штучно-калькуляционное время операции 15 воспользуемся заводскими табличными нормами для определения времени обработки на обрабатывающих центрах.

Определим подготовительно-заключительное время:

- получить наряд, чертеж, технологическую документацию, программоноситель, заготовки, приспособления до начала и сдача их после окончания партии деталей – 10 мин.

- ознакомиться с чертежом, работой, технологической документацией, с распечаткой программы, осмотреть заготовки – 4 мин.

- инструктаж мастера, технолога, наладчика – 3 мин.

- получить и сдать инструменты – 5 мин.

- разложить и убрать инструмент, необходимый для наладки на партию деталей. На 1 инструмент – 1,5 мин., следовательно, для 6 инструментов – 9 мин.

Тогда Тп.з.=31 мин.

Определим штучное время:

- вспомогательное время на установку и снятие детали – 5,2 мин.

- включить и выключить станок – 0,05 мин.

- установить заданное взаимное положение детали и инструмента по координатам – 0,35 мин.

- включить и выключить лентопротяжной механизм – 0,06 мин.

- открыть и закрыть оградительный щиток – 0,07 мин.

- продвинуть перфоленту в исходное положение – 0,5 мин.

Так же в штучное время входит обслуживание рабочего места и время на отдых и личные надобности, и оно равно 16% от времени оперативной работы.

Тогда:

Тшт.=6,23+Т0+0,16*Т0=6,23+5+0,16*5=12,03 мин.

Определим штучно-калькуляционное время по формуле:

,

где n – количество деталей, шт.

(0,52

ч.)

(0,52

ч.)

Общая трудоёмкость по новому технологическому процессу составит примерно 1,2 часа, что в 5 раза меньше по базовому ТП (5,9 ч.).