- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

Оси координат и направления движений в станках с чпу

Расположение и обозначение осей координат, отвечающих направлениям независимых управляемых движений (управляемых координат) в современных станках, обычно принимают в соответствии со стандартом ISO —R841 международной организации по стандартизации. В основу положена правая система координат с осями х, у, г, которые указывают положительные направления движения инструментов относительно неподвижной заготовки. Если инструмент неподвижен, а заготовка перемещается относительно инструмента, то соответствующие ее положительные перемещения направлены в противоположные стороны и обозначаются х'у у', г'.

За положительные направления перемещений принимают такие перемещения, при которых инструмент и заготовка удаляются друг от друга. Ось х всегда располагают горизонтально, а ось г совмещают с осью вращения инструмента (в токарных станках ось совмещают с осью вращения заготовки). Круговые перемещения инструмента относительно заготовки считаются положительными при направлении против часовой стрелки, если смотреть на острие соответствующей оси координат. Повороты обозначают буквами А (вокруг оси х), В (вокруг оси у) и С (вокруг оси г). При вращении заготовки, а не инструмента положительные направления меняются на обратные, а угловые координаты обозначаются: А', В' и С.

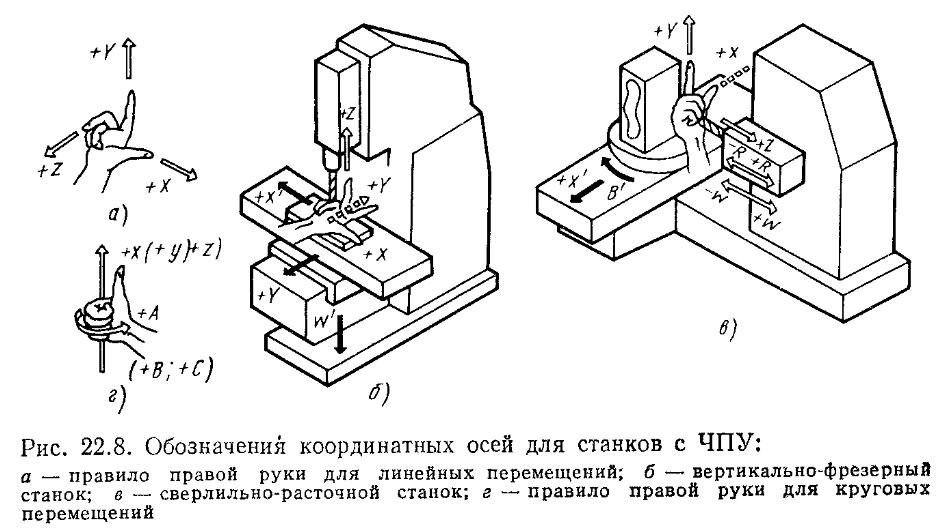

При программировании перемещений других органов станка в параллельных направлениях (кроме основных х, у, г) оси обозначаются буквами: U, V, W (вторичные оси) и Р, Q, R (третичные). Примеры расположения осей координат и направлений движений для станков с ЧПУ некоторых типов (фрезерный, сверлильно-расточный) показаны на рис. 22.8.

На станках с ЧПУ, предназначенных для обработки корпусных, плоских и других заготовок, не вращающихся при обработке, координаты обозначают в соответствии с правилом правой руки: большой палец — ось х, указательный — у, средний — г (рис. 22. 8, а). Для определения координат перемещений станка правую руку мысленно кладут тыльной стороной на обрабатываемую плоскость заготовки <(рис. 22.8, б, в) так, чтобы полусогнутый средний палец совпадал с осью инструмента (+г). Тогда большой палец покажет направление координаты (+z), указательный +у. Так. на рис. 22.8, б движения инструмента вдоль своей оси обозначены -f-z, прямолинейные движения заготовки -\-х'.

Для определения знака кругового перемещения мысленно охватывают правой рукой одну из координат осей так, чтобы большой палец показывал ее положительное направление (рис. 22.8, г). Тогда остальные пальцы покажут положительные направления кругового перемещения. Для примера на рис. 22.8, в обозначен (+В') поворот заготовки вместе со столом станка вокруг оси у.

Системы программного управления и их технологические возможности

Кулачковые и гидрокопировальные автоматы и полуавтоматы относят также к программно-управляемым. Программоносители, кулачки и копиры являются деталями оснастки, и точность изготовления их определяет точность обработки заготовок. Поэтому разработка и изготовление новых кулачков и копиров — довольно трудоемкий процесс.

Принципиальное отличие станков с ЧПУ от рассмотренных выше заключается в задании программы обработки заготовок в числовой форме. Траектория движения инструмента относительно обрабатываемой заготовки задается в виде ряда последовательных положений, каждое из которых определяется численными значениями координат принятой системы.

Сочетание численных значений, определяющих ряд последовательных положений инструмента (или иначе ряд опорных точек траектории), представляет собой программу работы станка, выраженную в числовом виде.

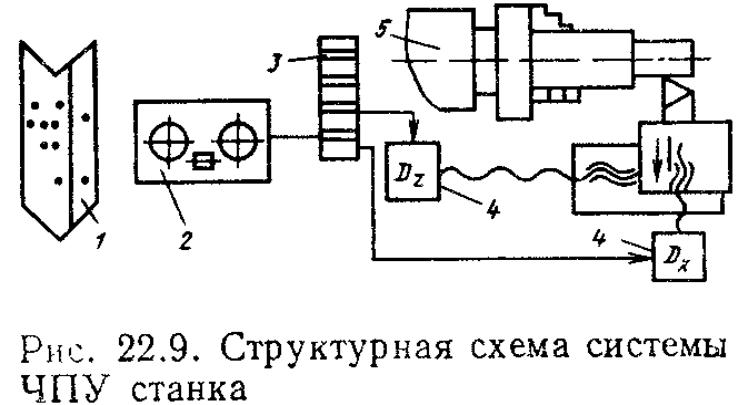

Управляющая программа для станка с ЧПУ записывается на специальном программоносителе. В качестве программоносителя используют перфоленту, магнитную ленту, гибкие магнитные диски и специальные электронные устройства (на основе микросхем). Структурная схема системы ЧПУ станка приведена на рис. 22.9. Числовая управляющая информация на программоносителе 1 считывающим устройством 2 преобразуется в электрические сигналы, которые подаются в блок управления 3. В блоке управления происходит декодирование информации, считанное с программоносителя, формирование управляющего сигнала, например импульсов, соответствующих заданному перемещению рабочего органа (а частота следования импульсов определяет скорость подачи). Управляющие импульсы усиливаются и подаются на исполнительные механизмы 4 рабочих органов станка 5.

Управляющая программа, кроме информации о перемещениях рабочих органов, может содержать сведения о частоте вращения шпинделя станка, применяемой СОЖ, смене инструмента и т. д.

Одной из важнейших характеристик станка с ЧПУ является разрешающая способность А/, т. е. то минимальное перемещение, которое может быть осуществлено рабочим органом станка и соответственно задано программой. Разрешающая способность может быть различной (по осям координат) для одного и того же станка.

Например, для токар ного станка (рис. 22.9) разрешающая способность по оси г, как правило, выше, чем по оси х. Без учета факторов, вызывающих отклонение размеров, теоретически достижимую точность токарного станка можно принять равнол разрешающей способности: например, по диаметру — 0,005 мм и по осевым размерам—0,01 мм. В зависимости от вида обработки станки оснащают различными устройствами управления. Системы ЧПУ классифицируют в зависимости от формообразования при обработке на контурные, позиционные и универсальные; в зависимости от структуры системы управления — на замкнутые и разомкнутые и в зависимости от способа представления управляющей информации — на дискретные и непрерывные.

Позиционные системы обеспечивают точную установку инструмента на рабочую позицию. Перемещение между позициями происходит без функциональной связи между координатами станка. Такие системы применяют на сверлильных, расточных станках, т. е. там, где траектория движения между позициями не имеет существенного значения.

Контурные системы характеризуются формообразованием обрабатываемой поверхности в результате непрерывного перемещения инструмента по заданному контуру. Для контурных систем характерно совместное движение нескольких рабочих органов при наличии непрерывной функциональной связи между этими движениями. Эшми системами снабжены станки токарной, фрезерной групп. Многоцелевые станки обычно снабжают универсальной системой для позиционной и контурной обработок.

Замкнутые системы программного управления представляют собой следящие системы; они содержат элементы, позволяющие следить за положением рабочих органов.

Разомкнутые системы характеризуются тем, что рабочий орган перемещается под действием привода (например, тяговых двигателей) и его положение не контролируется.

Дискретные системы — это системы, где информация передается в форме импульса.

Непрсрыпнычи называют системы, в которых для передачи информации используется непрерывный управляющий сигнал (например, в виде синусоидального переменного напряжения).

Для обозначения степени автоматизации в обозначении моделей с ЧПУ и многоцелевых станков добавляют букву Ф с цифрой: Ф1 — станки с цифровой индексацией и предварительным набором координат; Ф2 — станки с позиционными системами; ФЗ — станки с контурными системами; Ф4 — станки с универсальной системой для позиционной и контурной обработки.

Как отмечалось выше, для обработки контура детали (токарные, фрезерные станки и др.) необходимо согласованное перемещение нескольких рабочих органов станка. Функциональная связь перемещений задается на программоносителе либо в виде отдельных для каждого исполнительного механизма сигналов, либо в виде описаний опорных точек траектории и функции, описывающих траекторию движения инструмента от одной опорной точки до другой.

В первом случае блоки управления 3 (см. рис. 22.9) имеют простое устройства, но на программоносителе должны быть записаны команды на каждое элементарное перемещение (оно равно разрешающей способности станка) и для каждой координаты; программа получается длинной, и без использования ЭВМ программирование усложняется. Во втором случае программисту не требуется перечислять все координаты движения инструмента при обработке, но при этом должен быть интерполятор, обеспечивающий согласованное движение рабочих органов станка между опорными точками траектории.

Интерполятор — электронное устройство, работающее по принципу цифровой ЭВМ. В интерполятор закладывают определенный алгоритм интерполяции. В зависимости от того, по каким законам осуществляется интерполирование, различают интерполяторы линейные, квадратичные и более высокого порядка. Тип интерполятора определяет тип траектории, по которой движется инструмент между опорными точками: линейный интерполятор — по прямой, квадратичный — по дуге окружности и т. д.

Из изложенного вытекает, что для успешной работы системы ЧПУ необходимы элементы цифровой вычислительной техники. Так появилась тенденция объединения системы ЧПУ и ЭВМ. Первоначально появились системы управлений группой станков от одной ЭВМ. Эти ЭВМ наряду с управлением станком позволяют решать задачи автоматизации программирования, диагностики состояния станков, рассчитать загрузку станков и решить другие задачи.

С развитием микроэлектроники размеры и стоимость ЭВМ значительно уменьшились; повысилась надежность, упростилось обслуживание. В результате появилась возможность оснащать каждый станок отдельной ЭВМ (например, токарный 16К20ФЗРВ2, токарно-сверлильно-расточной многоцелевой ИР320ПМФ4 и др.).

В ЭВМ станка можно заложить систему автоматизированного проектирования технологической операции. Известны станки с ЧПУ, на которых для обработки заготовки необходимо описать контур детали с указанием допусков, параметра шероховатости поверхности, контур заготовки и ее материал.

Все дальнейшие расчеты и решения выполняет ЭВМ в автоматическом режиме (т. е. назначает режимы резания, число переходов, рабочих ходов, выбирает инструмент из имеющегося на станке 264 накопителя, выдает команды роботу на установку заготовок и снятие готовых деталей).

По степени участия ЭВМ в работе ЧПУ и станка различают три основных типа систем: NC — система, работающая от перфоленты или другого программоносителя; CNC — система с микро-ЭВМ, непосредственно подключенной к системе ЧПУ и выполняющей функции прямого управления процессом обработки; DNC — система прямого управления группой станков от одной центральной ЭВМ.