- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

3.2. Выбор баз

Механическая обработка заготовок обычно производится за несколько установив с использованием различных технологических баз. Заготовку будущей детали, как правило, изготовляют в заготовительных Цехах (литейном, кузнечно-прессовом и др.).

Поэтому в самом начале разработки технологического процесса технолог имеет дело с необработанными поверхностями заготовки.

Из этих поверхностей он должен выбрать технологические базы для выполнения первой операции. Первоначальное базы должны отвечать общим требованиям, которые предъявляется к технологическим базам. Однако при выборе их необходимо учитывать некоторые особенности.

Эти базы используются в большинстве случаев только для выполнения первой операции механической обработки заготовки. Следовательно, первые операции определяют взаимное расположение поверхностей, обработка которых не предусматривается чертежом (необрабатываемые поверхности), и поверхностей, подлежащих механической обработке. Поэтому в качестве первоначальных баз рекомендуется использовать необрабатываемые поверхности.

Первоначальные базы должны быть по Возможности простыми, правильной геометрической формы, с наименьшей шероховатостью; недопустимо на них наличие различного вида неровностей (заусенцев; мест, где были расположены прибыли, литники, выпоры и т. п.); они должны иметь достаточные размеры, обеспечивать устойчивое положение заготовки на стацке.

При выполнении первой операции припуск распределяется между обрабатываемыми поверхностями. В связи с этим следует стремиться к равномерности распределения прицуСКОв цилиндрических поверхностей и пазов (удаление неравномерного припуска с этих поверхностей вызывает снижение режимов резания), учитывать объем удаляемого металла, а также возможЮСХЬ перераспределения внутренних напряжений в заготовке.

После выполнения первой операции необходимо установить технологические базы для последующей обработки заготовки.

Такими базами будут уже обработанные Поверхности. Они должны обеспечить обработку исполнительных поверхностей, конструкторских основных и вспомогательных баз (ГОСТ 21495—76) с необходимым параметром шероховатости, с заданными допустимыми отклонениями размеров, геометрической фс>рМЫ и взаимного расположения поверхностей. Они должны также обеспечить надежное закрепление заготовки такое, чтобы исключалось упругое деформирование различных ее поверхностей и Погрешности установки были минимальны.

В процессе разработки технологических Процессов, решая вопросы выбора баз, следует стремиться к соблюдению принципов совмещения (единства) баз и постоянства баз.

Принцип совмещения (единства) баз заключается в том, что в качестве технологических баз принимают поверхности, которые являются конструкторскими и измерительными базами. Если технологическая база не совпадает, например, с конструкторской, необходимо пересчитать размеры, определяющие взаимное расположение поверхностей. Это может привести к уменьшению допусков размеров обрабатываемых поверхностей, что Приводит к снижению производительности и повышению себестоимости деталей.

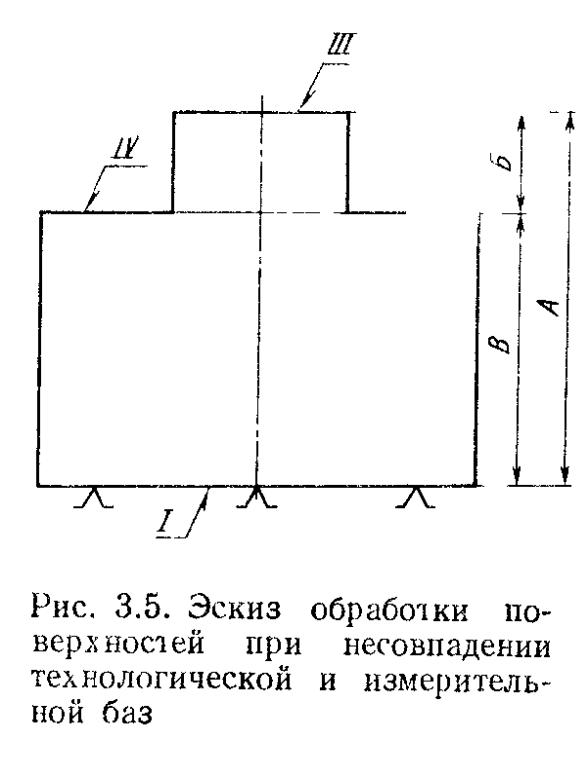

Пример. На рис. 3.5 приведен эскиз обрабатываемой заготовки с размерами А = — 80_0.74 мм; Б = 35+0,в2 мм, точность обоих размеров соотве1ствует 14-му квалитету (/Л4).

Поверхность /// является конструкторской и измерительной базами для поверхностей // и IV. Однако эти поверхности удобно обрабатывать на горизонтально-фрезерном станке набором двусторонних дисковых фрез с использованием в качестве технологической установочной базь поверхности /, которая не совпадает с конструкторской. При работе на настроенном станке (при автоматическом получении размера) положение фрез будет определяться не обозначенным в чертеже размером В. Технолог же обязан обеспечить обработку заготовки так, чтобы размер Б находился в заданных пределах.

Решив задачу расчетом размерной цепи методом максимума — минимума, будем иметь: А =, 80_0,3 мм (/Л2), В = 45z8;|§ мм, если же скорректировать предельные отклонения размера В до стандартных значений, то они будут соответствовать 11-му квалитету: 45а11(=§;||).

Рассмотренный пример показывает, что несовпадение конструкторских и технологических баз вызвало необходимость уменьшения допусков на размеры обрабатываемых поверхностей. Если такое повышение точности не может быть приемлемым по различным причинам, то следует рассмотреть другие варианты обработки поверхностей II и IV. Например, следует спроектировать приспособление, в котором для базирования заготовки нужно использовать поверхность /77, или обрабатывать одновременно комплектом фрез поверхности II, /// и IV при установке заготовки на поверхность /.

На этом примере можно убедиться в том, что конструктор обязан внимательно подходить к назначению размеров, анализируя технологические возможности обработки поверхностей заготовки. Неудачно проставленные размеры могут привести к значительному усложнению обработки заготовки и увеличению ее себестоимости.

Принцип постоянства баз заключается в том, что для выполнения всех операций обработки заготовки используются одни и те же технологические базы. Осуществление этого принципа снижает погрешности взаимного расположения обработанных поверхностей [10, 17]. Стремление к реализации этого принципа объясняется тем, что смена баз сопровождается возникновением погрешностей установки. Принцип постоянства баз в идеальном случае соблюдается, когда обработка всех поверхностей заготовки производится при одном установе с первоначальных баз. Этот принцип практически в полной мере используется при обработке с одного установа заготовок наиболее простых конструктивных форм (обработка на токарно-револьверных станках, токарных автоматах и полуавтоматах и др.). Заготовки сложной формы, имеющие разнообразные

поверхности, обрабатывают с одного установа при построении технологического процесса по принципу концентрации переходов на многоцелевых станках, станках с ЧПУ, многопозиционных станках-автоматах, на автоматических линиях.

В большинстве же случаев обработка заготовок производится за несколько операций.

Поэтому в начале технологического процесса создают надежные технологические базы, которые используют на последующих операциях. Однако в особых случаях приходится отступать от принципа постоянства баз. При выполнении большого числа операций технологические установочные багы могут приобретать различные дефекты: утрачивать первоначальные точность размеров, формы и расположения, а также параметр шероховатости. Например, наиболее надежными установочными базами при обработке корпусных заготовок считают плоскость и два точных отверстия, оси которых перпендикулярны ей. В ходе продолжительного технологического процесса у этих отверстий могут возникнуть различные дефекты. Поэтому часть операций выполняют на других базах.

В ряде случаев использование принципа постоянства баз может привести к усложнению выполнения технологического процесса, в результате чего увеличится себестоимость детали. Могут быть и другие причины изменения технологических баз. Когда возникает такая необходимость, в качестве новых баз следует принимать такие поверхности, которые связаны с базами, установленными после выполнения первой операции, высокими точностными параметрами.

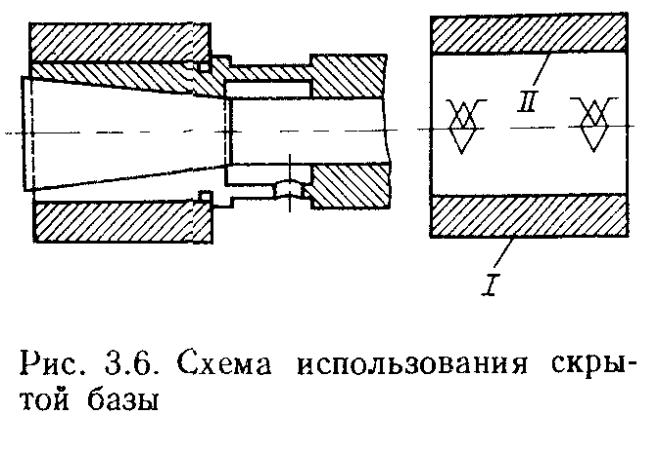

В подавляющем большинстве случаев при установке заготовок используют явные базы. Однако в некоторых случаях возникает необходимость перехода к скрытым базам. Например, при малом допускаемом отклонении от концентричности цилиндрических поверхностей / (рис. 3.6) и // в качестве технологической базы используют скрытую базу — ось точно обработанного отверстия, которая реализуется с номощью беззазорной оправки.

Принятая схема базирования должна обеспечить положение заготовки на станке или в приспособлении, необходимое для обработки поверхностей с заданной точностью. Разработчик технологического процесса определяет принципиальное задание для проектирования станочного приспособления. С этой целью на операционных эскизах указывают схему базирования, которая может быть заменена графическим обозначением опор, зажимов и установочных устройств в соответствии с ГОСТ 3.1107—81.В ГОСТ 21495—76, ГОСТ 3.1107—81, в литературе по технологии машиностроения, например [10, 21], приведены распространенные схемы базирования заготовок или изделий, примеры разработки схем базирования, условные обозначения опор, зажимов и установочных устройств и число лишаемых ими степеней свободы.