- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

20.4. Приспособления для зубообрабатывающих станков

Конструкция приспособлений для зубообрабатыва-ющих станков определяется схемой базирования, которая зависит от конструкции заготовки.

Основное назначение зажимных приспособлений — точная и стабильная фиксация зубчатого колеса во время нарезания зубьев. Поэтому приспособления должны быть достаточно жесткими, должны иметь высокую точность поверхностей, образующих комплект баз при базировании (шейки, торцы, отверстия и т. п.), не следует допускать смещения заготовки относительно центрирующих элементов; приспособления должны быть простыми, удобными для установки и снятия заготовки и быстродействующими (сокращается вспомогательное время).

Основной особенностью приспособлений является применение в них разжимных центрирующих элементов (чаще для беззазорного центрирования) и зажима заготовки.

Приспособления для шевингования, хонингования и шлифования зубчатых колес характеризуются простотой и являются универсальными нормализованными или типовыми. Как правило, это патроны, центра, втулки, оправки. Основная особенность приспособлений та, что в них выполняется беззазорная установка заготовок.

20.5. Приспособления для протяжных станков

Приспособления для внутреннего протягивания не имеют специальных зажимных устройств или механизмов. Характерной особенностью их является простота конструкции, так как обрабатываемая заготовка центрируется (кроме координатного протягивания) шейкой протяжки и силой резания прижимается к опорной поверхности планшайбы станка через промежуточные жесткие или самоустанавливающиеся фланцы или сменные втулки.

Общий вид приспособления для протягивания отверстий приведен на рис. 12.12.

Для протягивания плоских и фасонных поверхностей и шпоночных канавок на вертикально-протяжных станках применяют типовые или специальные приспособления с пневматическим, гидравлическим или пневмогидравлическим приводом.

20.6. Приспособления для обработки фасонных поверхностей

Для обработки фасонных и сложнопрофильных поверхностей применяют приспособления, отличительной особенностью которых является наличие копиров. Назначение копиров — направлять режущий инструмент относительно заготовки для получения заданной траектории его движения. Обработку с помощью приспособлений с копирами производят на фрезерных, токарных, расточных, шлифовальных и других станках. Использование специализированных станков (копировально-фрезерных и станков с ЧПУ) позволяет обрабатывать фасонные поверхности с применением обычных установочно-зажимных приспособлений. Не исключено применение стандартных систем УНП, УСП и др.

20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

В связи с широким внедрением в промышленность прогрессивного металлорежущего оборудования — станков с ЧПУ, в том числе многоцелевых, станков фрезерно-сверлильной, фре-зерно-сверлильно-расточной и других групп, а также агрегатных станков и автоматических линий значительно возросли требования к технологической оснастке.

Многоцелевые станки, применяемые в мелко- и среднесерийном производстве, оснащают УНП и УСП, а в крупносерийном производстве — СНП и СРП.

Основные требования, предъявляемые к таким приспособлениям, следующие: высокая точность и жесткость; полное базирование заготовок в приспособлении и самого приспособления на станке; возможность обработки максимального числа поверхностей с одного установа заготовки; быстрая переналадка и быстрота зажима-разжима заготовки.

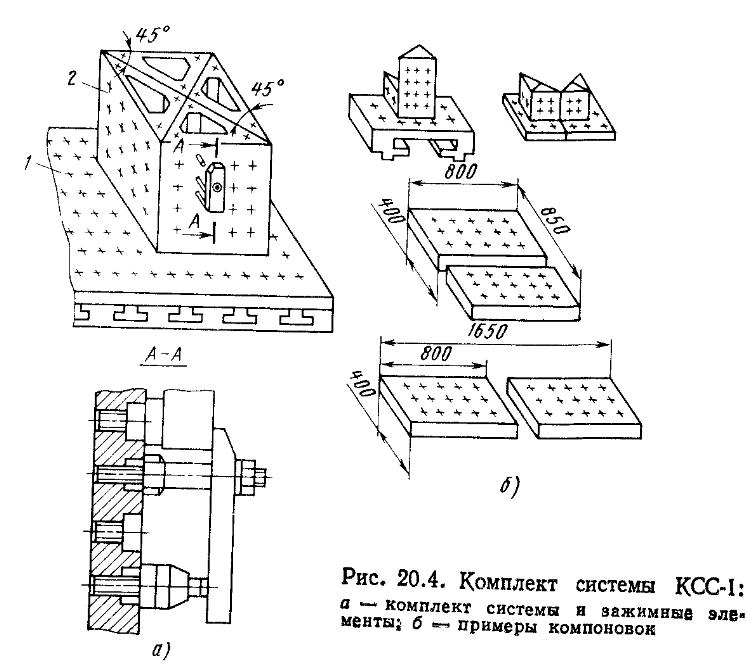

В настоящее время на станках с ЧПУ фрезерно-сверлильно-расточной группы и многоцелевых применяют комплект системы КСС-1 (комплект столов-спутников) универсально-наладочных приспособлений (УНП) (рис. 20.4).

Комплект системы КСС-1 и элементы зажимного устройства (рис. 20.4, а) состоят из унифицированных узлов: базовой плиты / и угольников 2 с сеткой отверстий (с шагом 50 ± 0,015 мм), верхнюю часть которых выполняют цилиндрической (диаметр 25Я7), а нижнюю — с резьбой (М20).

На рис. 20.4, б показаны примеры компоновок УНП. Отверстия предназначены для установки и закрепления сменных наладок и зажимных элементов комплекта.

Целесообразность использования УНП в конкретном производстве должна быть экономически обоснована.

Правильное решение вопросов оснащения станков с ЧПУ прогрессивными приспособлениями и другой оснасткой позволяет получить максимальный эффект от внедрения этих станков.

Отличительной чертой прогрессивных приспособлений для обработки заготовок на агрегатных станках является то, что в них можно обрабатывать несколько заготовок несколькими инструментами. Такие приспособления, как правило, оснащают быстродействующими пневматическими или гидравлическими 236 зажимными механизмами. Они имеют жесткие корпуса, снабжены устройствами для быстрой переналадки.

К приспособлениям для автоматических линий также предъявляются особые требования, которые изложены в подразд. 22.4.