- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

19.4. Расчет сил для закрепления заготовок

Силы Р, необходимые для закрепления заготовки, должны предотвратить возможный отрыв заготовки от установочных элементов приспособления, сдвиг или поворот ее под действием сил R резания и обеспечить надежное закрепление в процессе обработки. Силы резания и их моменты (М) определяют по формулам теории резания или по данным нормативных справочников. Сила резания зависит от твердости обрабатываемого материала, режимов резания, инструментов и других факторов. Силы закрепления должны быть достаточными с некоторым коэффициентом запаса К, который рассчитывают как произведение коэффициентов, учитывающих условия обработки [8, 22].

При конструировании приспособлений необходим расчет сил зажима. Расчетные силы являются исходными данными для проведения расчетов на прочность элементов зажимных устройств и силовых приводов.

Требуемые силы зажима определяются исходя из анализа взаимодействия сил резания, закрепления и их моментов.

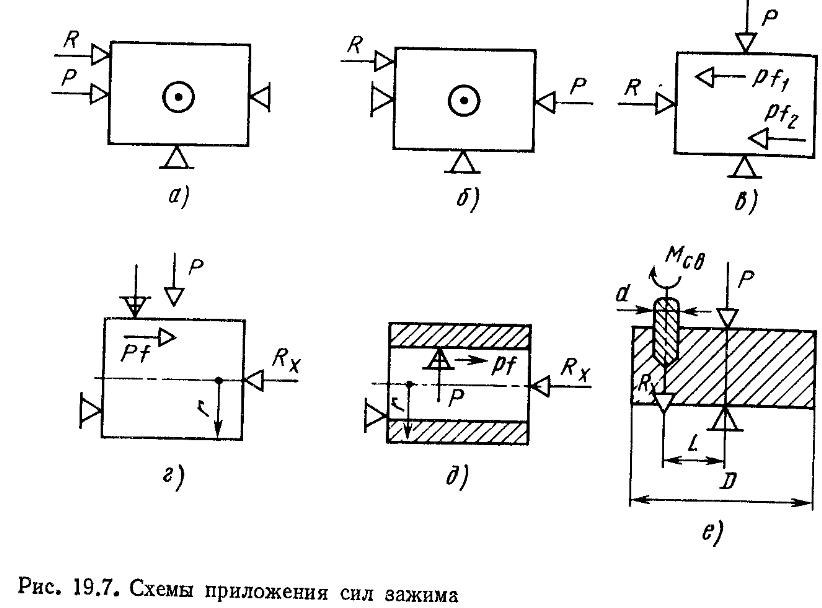

Рассмотрим шесть характерных случаев такого взаимодействия (рис. 19.7).

На рис. 19.7, а силы закрепления Р и резания R имеют одинаковое направление и действуют на опору (опорная база). В этом случае Р будет минимальна. Она не должна превышать R.

На рис. 19.7, б силы имеют противоположное направление, тогда Р = КР, где К — коэффициент запаса; R — сила резания, Н.

На рис. 19.7, в силы направлены взаимно перпендикулярно, и силе резания противодействуют силы трения на опорах Pf2,а в точке закрепления — Pft. В этом случае Pfx -f- Pf2 = KR, откуда Р — KR/(h + /2)> гДе /1 и /2 — коэффициенты трения.

На рис. 19.7, г показана заготовка, закрепленная в трех-кулачковом самоцентрирующем патроне и находящаяся под действием момента резания М и осевой составляющей сил резания Ra. Момент М стремится повернуть заготовку вокруг оси, а осевая сила Rx — сдвинуть ее вдоль оси. Силу закрепления Р рассчитывают по формуле Р = KM/(3fr), где К — коэффициент запаса; М—момент силы резания, Н-мм; / — коэффициент трения; г — радиус заготовки, мм.

После расчета силы Р проверяют, возможен ли осевой сдвиг заготовки.

На рис. 19.7, д заготовка закреплена на цанговой оправке, сила закрепления Р = KMjif, г).

На рис. 19.7, е заготовка закреплена на кольцевой опоре и просверливаемое отверстие имеет диаметр d. Сила закрепления Р = K2MCBr/(dfL). Здесь Мсв — момент сверления, Н-мм; г — радиус, мм (в данном случае г — D/2, где D — диаметр заготовки); d — диаметр сверла; / — коэффициент трения; L — плечо, мм.

При установке заготовки на предварительно обработанную поверхность / принимают равным 0,1—0,15, на необработанную поверхность — 0,2—0,3, а при установке на штыри с рифленой поверхностью 0,5—0,7.

19.5. Устройства для направления

И ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ РЕЖУЩИХ

ИНСТРУМЕНТОВ

Устройства для направления и определения положения режущих инструментов способствуют повышению жесткости технологической системы, снижению потерь времени за счет увеличения параметров режимов резания и снижения времени на наладку, а также повышают точность обработки в среднем на 50%.

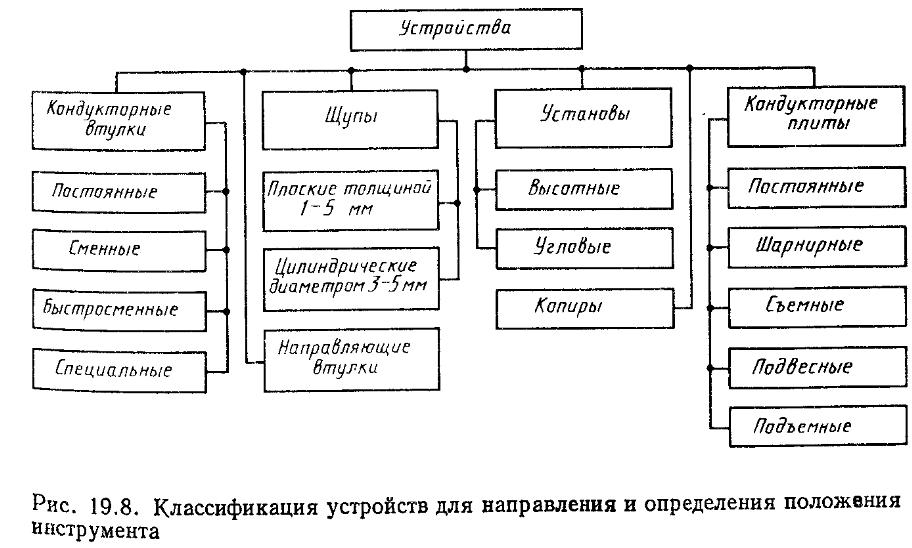

Классификация устройств приведена на рис. 19.8.

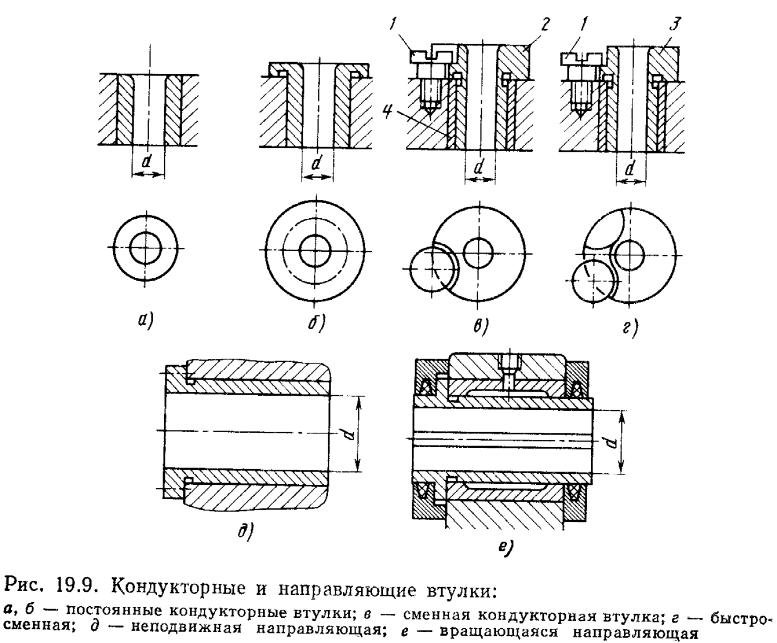

При выполнении сверления, зенкерования, растачивания и других операций жесткость режущего инструмента, расточных оправок, борштанг и технологической системы в целом часто оказывается недостаточной. Для устранения упругих отжимов инструмента применяют направляющие элементы в виде кондукторных и направляющих втулок (рис. 19.9). Кондукторные втулки стандартизованы.

Сменные втулки 6 (рис. 19.9, в) и быстросменные втулки 3 (рис. 19.9, г) устанавливают в промежуточные втулки 4 и закрепляют винтами /. Их применяют в условиях крупносерийного и массового производства.

Направляющие втулки применяют для направления расточных оправок. Они могут быть неподвижными и вращающимися (рис. 19.9, д, е). Вращающиеся втулки имеют шпоночный паз, с помощью которого через шпонку расточной оправки или бор-штанги обеспечивается принудительное вращение втулки.

Кондукторные втулки при обработке отверстий диаметром до 25 мм изготовляют из стали У10А, У11А и закаляют до твердости 60—65 НРХЭ.

К направляющим устройствам относятся кондукторные плиты. Плиты служат для установки кондукторных втулок.