- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

Вопросы для самопроверки

По каким признакам классифицируют станочные приспособления?

В чем сущность совершенствования технологической оснастки?

Каковы характеристики стандартных систем станочных приспособлений?

От каких основных факторов зависит технико-экономическое обоснование применения оснастки для производства различных типов?

Как рассчитывают себестоимость изготовления станочного приспособления?

Какие технико-экономические расчеты необходимы при выборе стандартной системы приспособления?

Какие исходные данные необходимы для расчета сравнительной экономической эффективности при выборе варианта приспособления?

В чем сущность технического и экономического принципов при разработке технологических процессов?

Глава 19. Элементы приспособлений

19.1. Общие понятия

Основными элементами приспособлений являются установочные, зажимные, направляющие, делительные (поворотные), крепежные детали, корпуса и механизированные приводы. Их назначение следующее:

установочные элементы — для определения положения обрабатываемой заготовки относительно приспособления и положения обрабатываемой поверхности относительно режущего инструмента;

зажимные элементы — для закрепления обрабатываемой заготовки;

направляющие элементы — для осуществления требуемого направления движения инструмента;

делительные или поворотные элементы — для точного изменения положения обрабатываемой поверхности заготовки относительно режущего инструмента;

крепежные элементы — для соединения отдельных элементов между собой;

корпуса приспособлений (как базовых деталей) — для размещения на них всех элементов приспособлений;

механизированные приводы — для автоматического закрепления обрабатываемой заготовки.

К элементам приспособлений относятся также захватные устройства различных устройств (роботов, транспортных устройств ГПС) для захвата, зажима (разжима) и перемещения обрабатываемых заготовок или собираемых сборочных единиц.

19.2. Установочные элементы приспособлений

Установка заготовок в приспособлениях или на станках, а также сборка деталей включает в себя их базирование и закрепление.

Необходимость закрепления (силового замыкания) при обработке заготовки в приспособлениях очевидна. Для точной обработки заготовок необходимо: осуществлять ее правильное расположение по отношению к устройствам оборудования, определяющим траектории движения инструмента или самой заготовки; обеспечивать постоянство контакта баз с опорными точками и полную неподвижность заготовки относительно приспособления в процессе ее обработки.

Для полной ориентации во всех случаях при закреплении заготовка должна быть лишена всех шести степеней свободы (правило шести точек в теории базирования); в некоторых случаях возможно отступление от этого правила.

С этой целью применяют основные опоры, число которых должно быть равно числу степеней свободы, которых лишается

заготовка. Для повышения жесткости и виброустойчивости обрабатываемых заготовок в приспособлениях применяют вспомогательные регулируемые и самоустанавливающиеся опоры.

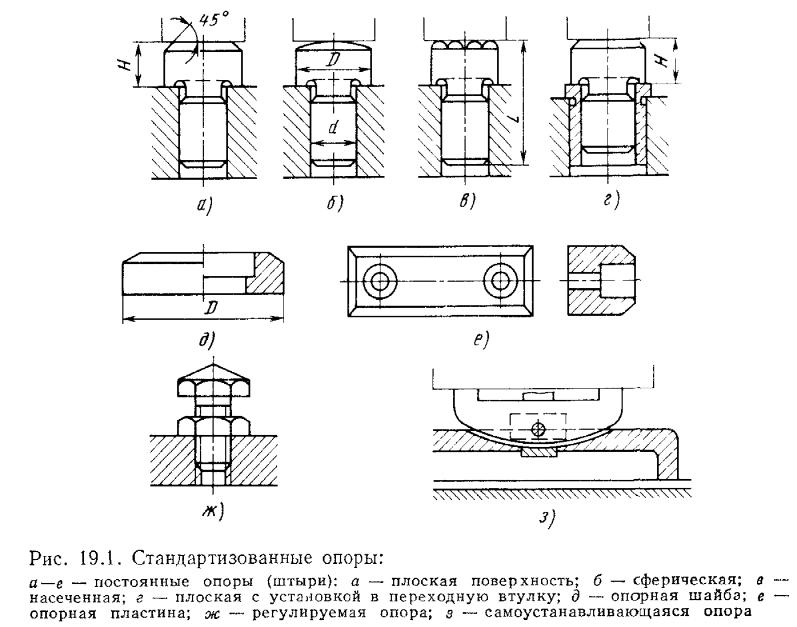

Для установки заготовки в приспособлении плоской поверхностью применяют стандартизованные основные опоры в виде штырей со сферической, насеченной и плоской головками, шайб, опорных пластин. Если невозможно установить заготовку только на основные опоры, применяют вспомогательные опоры. В качестве последних могут быть использованы стандартизованные регулируемые опоры в виде винтов со сферической опорной поверхностью и самоустанавливающиеся опоры.

Сопряжения опор со сферической, насеченной и плоской головками с корпусом приспособления выполняют по посадке или Применяют установку таких опор и через промежуточные втулки, которые сопрягаются с отверстиями корпуса по по-

Н7

садке ш.

Примеры стандартизованных основных и вспомогательных опор приведены на рис. 19.1.

Для установки заготовки по двум цилиндрическим отверстиям и перпендикулярной к их осям плоской поверхности применяют

стандартизованные плоские опоры и установочные пальцы. Чтобы избежать заклинивания заготовок при установке их на пальцы по точным двум отверстиям (#7) один из установочных пальцев должен быть срезанным, а другой — цилиндрическим.

Установка деталей на два пальца и плоскость нашла широкое применение при обработке заготовок на автоматических и поточных линиях, многоцелевых станках и в ГПС.

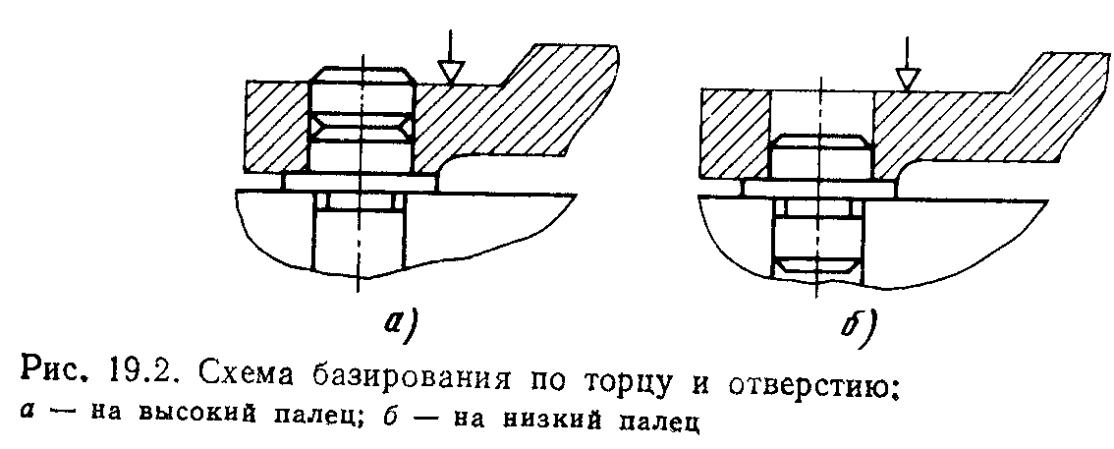

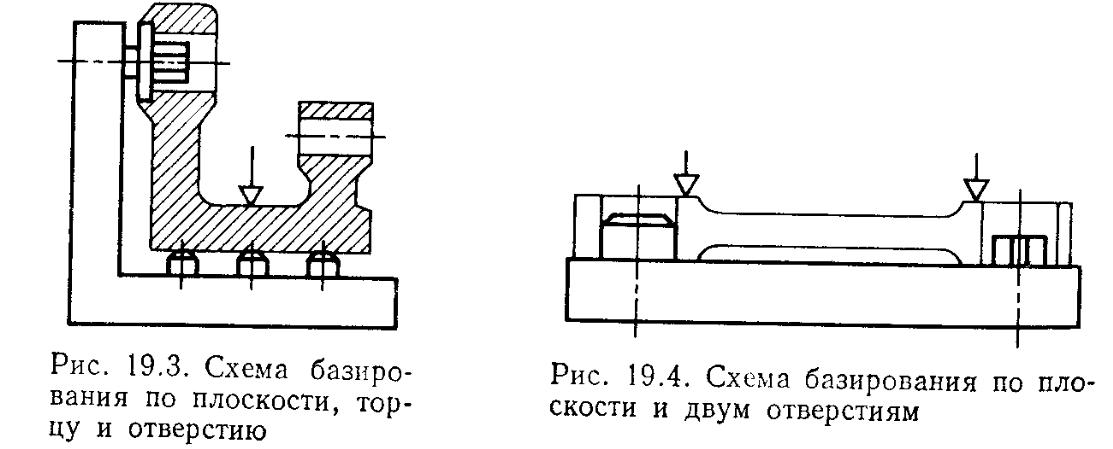

Схемы базирования по плоскости и отверстиям с применением установочных пальцев можно разделить на три группы: по торцу и отверстию (рис. 19.2); по плоскости, торцу и отверстию (рис. 19.3); по плоскости и двум отверстиям (рис. 19.4).

Рекомендуется установка заготовки на один палец по посадке -^g- или у^-, а на два пальца — по Из рис. 19.2 следует, что установка заготовки по отверстию на длинный цилиндрический несрезанный палец лишает ее четырех степеней свободы (двойная направляющая база), а установка на торец — одной степени свободы (опорная база). Установка заготовки на короткий палец лишает ее двух степеней свободы (двойная опорная база), но торец в этом случае является установочной базой и лишает заготовку трех степеней свободы. Для полного базирования необходимо создать силовое замыкание, т. е. приложить силы зажима. Из рис. 19.3 следует, что плоскость основания заготовки является установочной базой, длинное отверстие, в которое входит срезанный палец с параллельной относительно плоскости осью, направляющей базой (заготовка лишается двух степеней) и торец заготовки —• опорной базой.

На рис. 19.4 показана заготовка, которую устанавливают по плоскости и двум отверстиям. Плоскость является установочной базой. Отверстия, центрируемые цилиндрическим пальцем, являются двойной опорной базой, а срезанным — опорной базой. Приложенные силы (показаны стрелкой на рис. 19.3 и 19.4) обеспечивают точность базирования.

Для установки заготовок наружной поверхностью и перпендикулярной к ее оси торцовой поверхностью применяют опорные и установочные призмы (подвижные и неподвижные), а также втулки и патроны.

К элементам приспособлений относятся установы и щупы для настройки станка на необходимый размер. Так, стандартизованные установы для фрез на фрезерных станках могут быть: высотные, высотные торцовые, угловые и угловые торцовые.

Плоские щупы изготовляют толщиной 3—5 мм, цилиндрические — диаметром 3—5 мм с точностью по 6-му квалитету (h6) и подвергают закалке 55—60 HRC3, шлифуют (параметр шероховатости Ra = 0,63 мкм).

Исполнительные поверхности всех установочных элементов приспособлений должны обладать большой износостойкостью и высокой твердостью. Поэтому их изготовляют из конструкционных и легированных сталей 20, 45, 20Х, 12ХНЗА с последующей цементацией и закалкой до 55—60 HRQ (опоры, призмы, установочные пальцы, центры) и инструментальных сталей У7 и У8А с закалкой до 50—55 HRQ, (опоры с диаметром меньше 12 мм; установочные пальцы с диаметром менее 16 мм; установы и щупы).