- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

Вопросы для самопроверки

1. Назовите основные методы электрофизической и электрохимической обработки, которые применяют при изготовлении деталей машин.

2. В чем сущность электроэрозионной обработки и ее разновидностей?

3. В каких случаях применяют ультразвуковую обработку, в чем ее преиму- щества?

4. Что такое плазменная обработка?

5. На каких технологических операциях получила широкое применение плазменная обработка?

6. В чем сущность лазерной обработки?

Какие вы знаете технологические операции, произзодимые с помощью лазеров?

В чем сущность электрохимических и комбинированных методов обработки?

Каковы технологические возможности обеспечения требуемых точности и параметров шероховаюсти в результате электрофизической и электрохимической обработки?

Р А 3 Д Е Л 4

КРАТКИЕ СВЕДЕНИЯ О ПРОЕКТИРОВАНИИ ПРИСПОСОБЛЕНИЙРЛАВА

18. Общие сведения о приспособлениях

18.1. Назначение и классификация приспособлений

Станочные приспособления относятся к технологической оснастке.

Под технологической оснасткой (ГОСТ 3.1109—82) понимают средства технологического оснащения, дополняющие технологическое оборудование, для выполнения определенной части технологического процесса. Примерами технологической оснастки являются режущий инструмент, штампы, приспособления, мерительные инструменты — калибры, пресс-формы, модели, литейные формы и т. д.

Станочные приспособления применяют для установки заготовок и инструмента на металлорежущие станки. Приспособления, связывающие со станком обрабатываемую заготовку, откосят к приспособлениям для изготовления детали, а приспособления, связывающие со станком режущий инструмент, — к приспособлениям для инструмента.

Приспособления являются наиболее сложной и трудоемкой в изготовлении частью технологической оснастки.

Сложность построения технологических процессов в машиностроении обусловливает большое разнообразие конструкций приспособлений и высокий уровень предъявляемых к ним требований.

В повышении качества изготовления деталей машин, их сборки и контроля важное значение имеет совершенствование технологической оснастки: создание высокопроизводительных конструкций станочных приспособлений, сокращение сроков их проектирования и изготовления, повышение качества и надежности, снижение трудоемкости изготовления, сокращение количества и снижение необходимой квалификации рабочих, расширение технологических возможностей оборудования, облегчение условий работы, повышение безопасности работы и др.

Решение этих задач должно быть направлено на повышение производительности труда станочников, слесарей-сборщиков, на

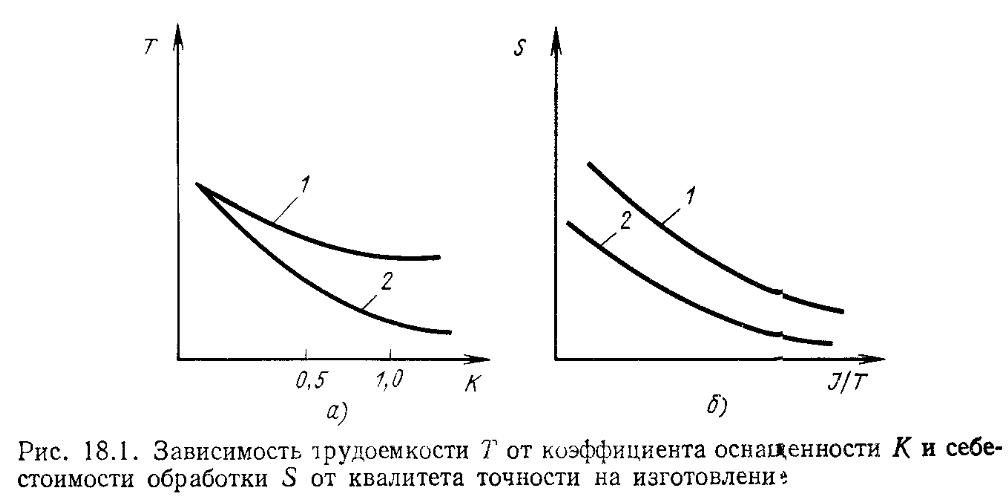

ладчиков и контролеров. Применение приспособлений снижает трудоемкость Т и себестоимость S изготовления сборки деталей (рис. 18.1).

На рис. 18.1, а показана зависимость трудоемкости Т от коэффициента оснащенности К, под которым понимается отношение числа приспособлений к числу операций обработки данной детали, а на рис. 18.1, б — зависимость себестоимости обработки S от квалитета JT на изготовление. Кривые / характеризуют одноместные приспособления ручного типа, а 2 — механизированные и многоместные приспособления.

Применение приспособлений расширяет технологические возможности металлорежущего оборудования. Так, универсальные станки, снабженные специальными приспособлениями, могут заменить специализированные станки, позволяют применить групповые методы обработки деталей, могут встраиваться в гибкие производственные системы (ГПС).

Применение быстродействующих и автоматизированных приспособлений совместно с транспортирующими устройствами является одним из эффективных направлений современного машиностроения в поточном, поточно-автоматизированном и автоматизированном производстве. Их использование особенно эффективно при разработке автоматических линий механической обработки и сборки, а также при создании гибких производственных модулей, участков и цехов, управляемых от ЭВМ.

Однако в каждом конкретном случае целесообразность применения приспособлений следует обосновать экономически. В условиях хозяйственного расчета и самофинансирования только экономически обоснованное решение инженера-экономиста должно давать «путевку в жизнь» будущему приспособлению.

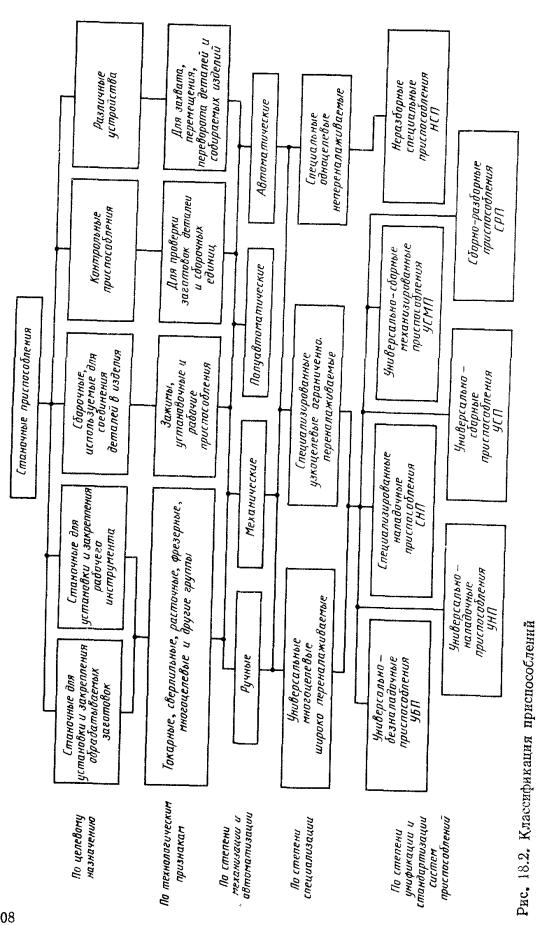

Станочные приспособления классифицируют по различным признакам (рис. 18.2).

По целевому назначению приспособления делят на пять групп.

Станочные

приспособления для установки и закрепления

обрабатываемых заготовок в зависимости

от вида механической обработки

подразделяют на приспособления для

токарных, сверлильных,

фрезерных,

шлифовальных, многоцелевых и других

станкрв. Эти приспособления осуществляют

связь заготовки со станком.

Станочные

приспособления для установки и закрепления

обрабатываемых заготовок в зависимости

от вида механической обработки

подразделяют на приспособления для

токарных, сверлильных,

фрезерных,

шлифовальных, многоцелевых и других

станкрв. Эти приспособления осуществляют

связь заготовки со станком.

2. Станочные приспособления для установки и закрепления рабочего инструмента (их называют также вспомогательным инструментом) осуществляют связь между инструментом и стан- ком. К ним относятся патроны для сверл, разверток, метчиков; многошпиндельные сверлильные, фрезерные, револьверные головки; инструментальные державки, блоки и т. п.

С помощью приспособлений указанных выше групп осуществляют наладку системы станок — заготовка — инструмент.

Сборочные приспособления используют для соединения сопрягаемых деталей изделия, применяют для крепления базовых деталей, обеспечения правильной установки соединяемых элементов изделия, предварительной сборки упругих элементов (пружин, разрезных колец) и др.

Контрольные приспособления применяют для проверки отклонения размеров, формы и взаимного расположения поверхностей, сопряжений сборочных единиц и изделий, а также для контроля конструктивных параметров, получающихся в процессе сборки.

Приспособления для захвата, перемещения и переворота тяжелых, а в автоматизированном производстве и ГПС и легких обрабатываемых заготовок и собираемых изделий. Приспособления являются рабочими органами промышленных роботов, встраиваемых в автоматизированых производствах и в ГПС.

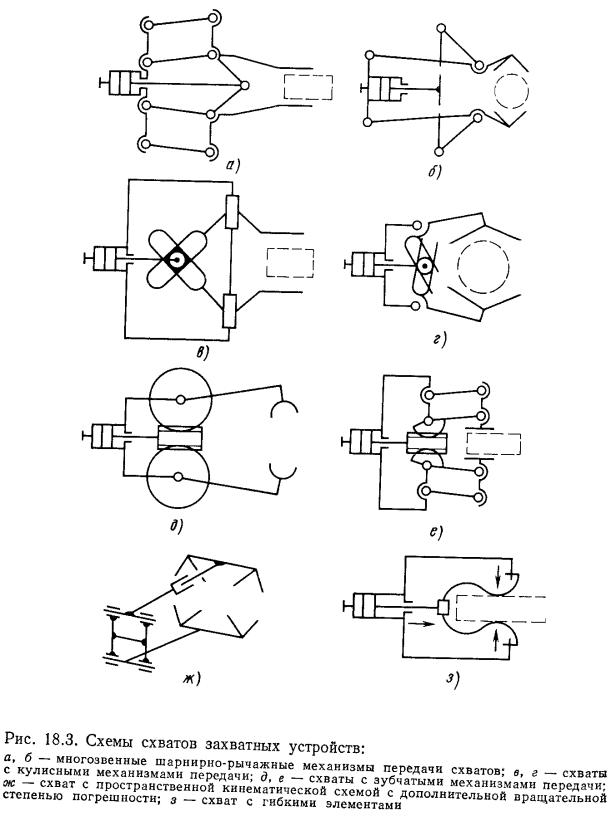

К захватным приспособлениям предъявляют ряд требований: надежность захвата и удержание заготовки; стабильность базирования; универсальность; высокая гибкость (легкая и быстрая переналадка); малые габаритные размеры и масса. В большинстве случаев применяют механические захватные устройства. Примеры схем схватов различных захватных устройств показаны на рис. 18.3. Широкое применение также находят захватные приспособления магнитные, вакуумные и с эластичными камерами.

Все описанные группы приспособлений в зависимости от типа производства могут быть ручными, механическими, полуавтоматическими и автоматическими, а в зависимости от степени специализации — универсальными, специализированными и специальными.

В зависимости от степени унификации и стандартизации в машиностроении и приборостроении в соответствии с требованиями Единой системы технологической подготовки производства (ЕСТПП) утверждено семь стандартных систем станочных приспособлений.

Ниже приведены краткие характеристики стандартных систем.

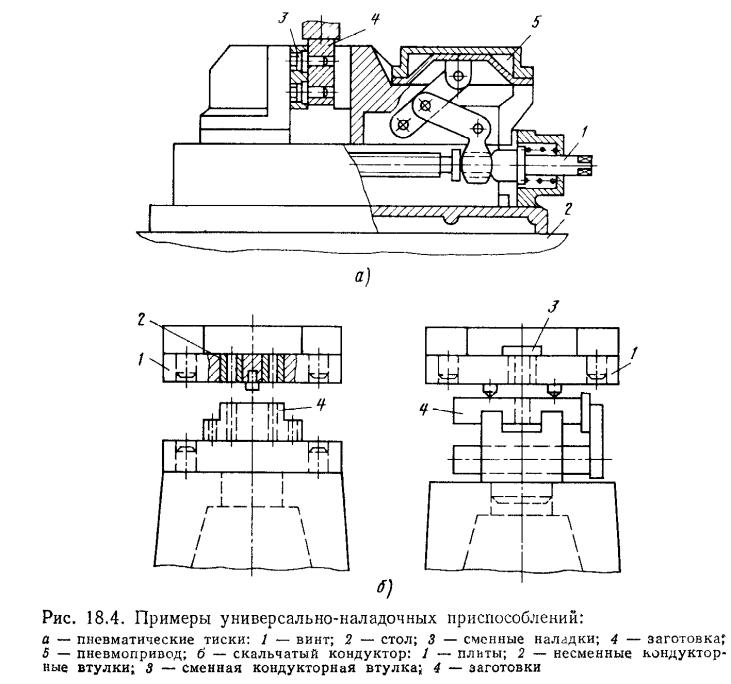

Универсально-наладочные приспособления (УНП) состоят из универсального базового агрегата и сменных наладочных элементов. Базовыми агрегатами служат стандартизованные на различных уровнях (ГОСТ, стандарт отрасли, стандарт предприятия) машинные тиски, скальчатые кондукторы, самоцентрирующиеся патроны с различными приводами, планшайбы со сменными элементами и другие приспособления. Базовая часть этих приспособлений представляет собой сборочную единицу Долговременного действия в различных компоновках.

Наладку приспособления для различных деталей осуществляют путем смены установочных и зажимных элементов, монтируемых на базовом агрегате. УНП нашли широкое применение в мелкосерийном и среднесерийном производстве и при групповом методе изготовления деталей. Примеры УНП приведены на рис. 18.4.

На рис. 18.4, а показано УНП на базе пневматических машинных тисков. Заготовку устанавливают на установочные элементы сменных наладок, монтируемых на рабочих поверхностях сменных губок. Предварительная настройка на заданный размер осуще-

Универсально-безналадочные приспособления (УБП) предназначены для установки различных заготовок на постоянные, регулируемые, несъемные установочные элементы. К ним относятся: различные центры (жесткие, рифленые, вращающиеся), поводковые устройства, зажимы, патроны различных типов, оправки, магнитные и электромагнитные плиты.

ствляется винтом /. Зажим — от пневматического привода. Тиски могут поворачиваться относительно плиты 2.На рис. 18.4, б показаны наладки скальчатого кондуктора для изготовления различных деталей (диска и круглого стержня). Для переналадки кондуктора необходимо установить в кондукторной плите / соответствующие кондукторные втулки 2 и 3 и установочные элементы или, вообще, заменить плиту с новыми втулками.

Специализированные наладочные приспособления (СНП) аналогичны УНП, но базовый агрегат у них не универсальный, а специализированный. СНП применяют для установки заготовок различных размеров (в заданном диапазоне), близких по конфигурации с идентичными схемами базирования.

Для повышения производительности применяют многоместные приспособления, позволяющие сменять заготовки вне рабочей зоны станка. СНП характерны для среднесерийного производства.

Универсально-сборные приспособления (УСП) компонуют на стандартизованных плитах различных размеров. В элементах УСП предусмотрены взаимно перпендикулярные Т-образные пазы. Фиксация элементов и узлов, изготовленных с высокой степенью точности, осуществляется с помощью шпонки, входящей в шпоночный паз. Возможность быстро без дополнительной подгонки собирать приспособления для оснащения различных деталеопера-ций делает УСП выгодными. При использовании конкретной компоновки их разбирают и используют для других компоновок в различных сочетаниях. УСП выгодно применять в опытном, мелкосерийном, а при постановке на производство новой продукции и в среднесерийном производстве.

На базе традиционных УСП разработаны и разрабатываются универсально-сборные механизированные приспособления (УСМП) и др.

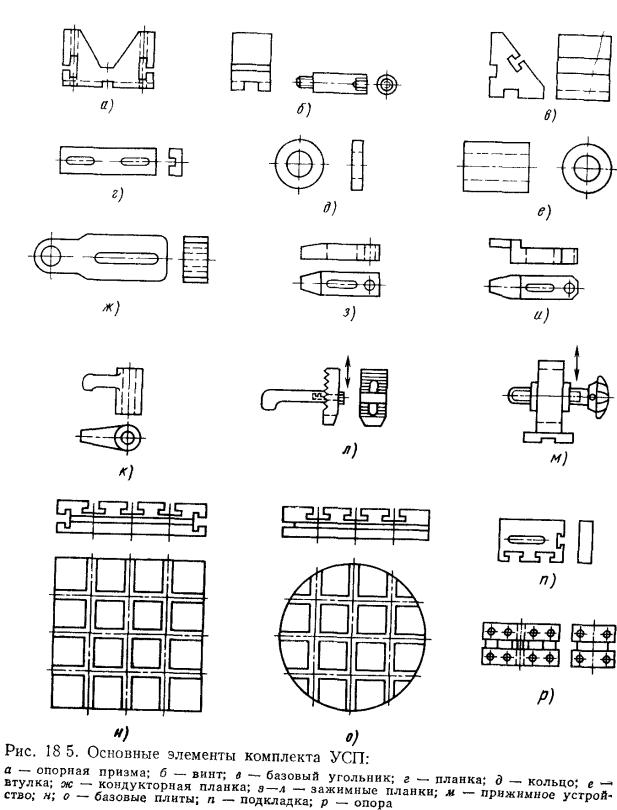

Основные элементы УСП показаны на рис. 18.5.

С помощью УСП многократно сокращают время изготовления приспособлений, т. е. время технологической подготовки производства (ТПП), а применение нормализованных гидравлических, пневматических, магнитных и других устройств позволяет применять УСП в крупносерийном производстве. Время сборки одного приспособления 2—4 ч [22].

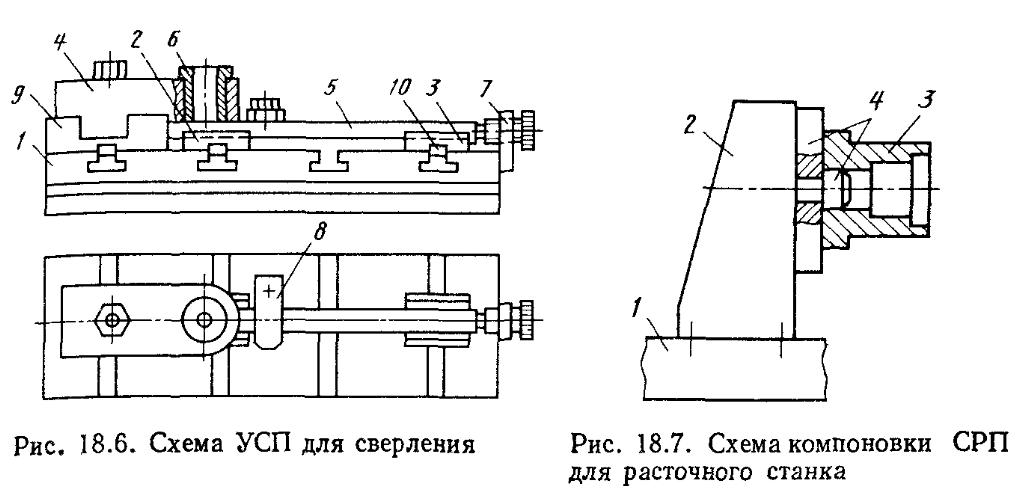

В качестве примера на рис. 18.6 показана схема УСП для сверления круглых стержней. На плите / установлены две призмы * и 3 и опора 9 кондукторной планки 4, положение которых ориентируется шпонками 10, входящими в Т-образные пазы. На призмы устанавливают заготовку 5, поджимают винтом 7 и закрепляют прихватом 8. Спиральное сверло направляют по кондукторной втулке 6.

Сборно-разборные приспособления (СРП). Оснащение операций сборно-разборными приспособлениями состоит из проектирования и изготовления сменных специальных наладок. Компоновки (аналогично УСП) собирают из стандартных деталей и сборочных единиц, как специальные приспособления долгосрочного применения.

Эти приспособления находят широкое применение на различных токарных, фрезерных станках, в том числе и с ЧПУ, в среднесерийном и крупносерийном производстве.

Выгодность применения конкретной компоновки приспособления следует экономически обосновывать. СРП являются разновидностью УСП.

Пример схемы компоновки СРП для станков сверлильно-токарно-расточной группы показан на рис. 18.7. Плита / и угольник 2 — стандартные детали. Заготовку 3 базируют и закрепляют на специализированных сменных наладках 4. Точность обработки заготовок с применением СРП достигается по 7—12-му квалитету. Время сборки одного приспособления 1—2 ч.

Неразборные специальные приспособления (НСП) служат для оснащения конкретных операций индивидуального и группового технологических процессов. Они обеспечивают установку и закрепление однотипных по форме и конфигурации заготовок с идентичными схемами базирования.

НСП применяют для обработки штучных заготовок, а также при параллельных, последовательных и параллельно-последовательных схемах обработки. Такие приспособления применяют в серийном и крупносерийном производстве.

Все приспособления по целевому назначению и своим характеристикам подразделяют на 14 групп сложности в зависимости от числа наименований деталей в приспособлении [18].

Нормы времени на конструирование технологической оснастки в зависимости от ее группы сложности по видам работ, нормативы затрат на универсальные и специальные приспособления приведены в справочниках [18, 21].