- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

Плазменная обработка

Плазменная обработка — это обработка материалов низкотемпературной плазмой, генерируемой дуговыми или высокочастотными плазмотронами.

Плазма — частично или полностью ионизированный газ, в котором плотности положительных и отрицательных зарядов практически одинаковы.

При плазменной обработке изменяются форма, размеры, структура обрабатываемого материала или состояние его поверхности. Плазменная обработка получила широкое применение при резке заготовок, нанесении покрытий, наплавке и сварке. Резка осуществляется сжатой плазменной дугой, которая горит между анодом (заготовка) и катодом (плазменная горелка). Процесс высокопроизводительный, что позволяет применять его в поточном непрерывном производстве.

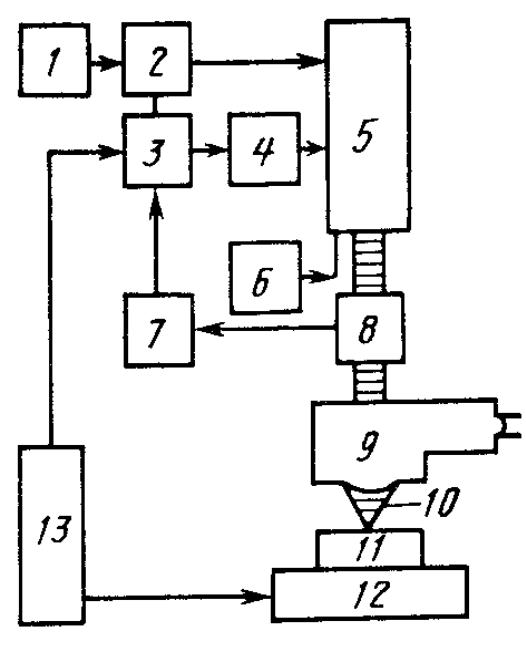

Рис. 17.6. Типовая структурная схема лазерной

установки с твердотельным лазером: / — зарядное устройство; 2 — емкостный накопитель; g система управления; 4 — блок поджига; 5 — лазер- ная головка; 6 — система охлаждения; 7 — система ста- билизации энергии излучения; 8 — датчик энергии излу- чения; 9 — оптическая система; 10 — сфокусированный луч лазера; // — обрабатываемая заготовка; 12 — коор- динатный стол; 13 — система программного управления

Нанесение покрытий напылением производится для защиты деталей, предназначенных для работы в особых условиях (высокие температуры, агрессивные среды, интенсивный изгиб). Покрывают детали тугоплавкими металлами, карбидами и др.

Плазменную обработку применяют также для получения порошков металлов, используемых в порошковой металлургии. Точность плазменной обработки и шероховатость поверхности зависят от многих факторов и еще недостаточно изучены.

Лазерная обработка

В последнее время получила распространение лазерная технология. Лазерная технология — обработка и сварка материалов излучением лазеров. Лазер — источник электромагнитного излучения атомов и молекул видимого, инфракрасного и ультрафиолетового диапазонов. Мощные лазеры позволяют производить резку, сверление, закалку и сварку различных материалов без возникновения в них механических напряжений, неизбежных при обычной обработке. Обрабатываются заготовки из материалов любой твердости, металлов, алмазов, рубинов и др. с большой точностью [7].

Для технологических целей применяют твердотельные и газовые лазеры, которые могут работать как в непрерывном, так и в импульсном режимах.

Основными характеристиками лазерного излучения являются мощность излучения (Вт), длина волны (0,4—10,6 мкм), длительность (мс) и форма импульсов, расходимость пучка.

Лазерный луч применяют для прошивания отверстий диаметром от нескольких микрометров до десятков миллиметров и глубиной до 15 мм. Производительность лазерных установок довольно высокая: 60—240 отверстий в 1 мин.

Типовая структурная схема лазерной установки с твердотельным лазером приведена на рис. 17.6.

При лазерной резке ширина реза обычно составляет 0,3— 1 мм, толщина разрезаемого материала — до 10 мм. Скорость резки зависит от толщины и свойств обрабатываемого материала и составляет 0,5—10 м/мин.