- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

Обработка шлицевых поверхностей в отверстиях

Шлицы в отверстиях, как правило, протягивают. Протягивание цилиндрической поверхности и шлицев осуществляют раздельно или комбинированной шлицевой протяжкой на горизонтально-протяжных станках. Протягивание — высокопроизводительный процесс. Параметр шероховатости обработанной поверхности Ra — 1,7 ... 0,8 мкм.

Внутреннюю поверхность шлицев шлифуют на внутришлифо-вальных станках. Для получения точного наружного диаметра впадин шлицевого отверстия его калибруют, а иногда и притирают.

15.7. Методы обработки фасонных поверхностей

Наряду с цилиндрическими и плоскими поверхностями в технике широко распространены поверхности, ограниченные различного рода кривыми линиями. Такие геометрические поверхности называют фасонными. Кроме стандартных фасонных поверхностей (резьба, зубья зубчатых колес, шлицы, обработка которых рассмотрена выше), существует много специальных, из них чаще прямолинейно-фасонные поверхности, фасонные поверхности вращения. Более сложные поверхности — объемно-фасонные — встречаются значительно реже. Все методы обработки фасонных поверхностей можно классифицировать следующим образом: обработка фасонным инструментом; обработка по разметке; обработка с помощью копировальных устройств; обработка на копировальных станках; обработка на станках с ЧПУ.

Наиболее производительна и. проста обработка фасонным инструментом (точение, фрезерование, протягивание, шлифование и т. д.).

Обработка по разметке — метод наиболее простой, и его применяют в единичном и мелкосерийном производстве (строгание, фрезерование и т. д.).

Применение копировальных устройств в станках общего назначения целесообразно в серийном и массовом производстве. Копировальные станки определенного назначения целесообразно применять только в крупносерийном и массовом производстве. Вместо обработки с помощью копировальных устройств с успехом применяют обработку с управлением с помощью командоаппаратов, программных устройств с электронно-гидравлическим приводом и обработку на станках с ЧПУ.

Обработка фасонных поверхностей точением, растачиванием и сверлением

Фасонными резцами обрабатывают на токарных станках обычно фасонные поверхности небольшой длины методом врезания. Обтачивание фасонной поверхности, как правило, выполняют как самостоятельную операцию. На станках, приспособленных для автоматического получения размеров (револьверные, полуавтоматы, автоматы), фасонную поверхность обрабатывают за одну операцию вместе с другими поверхностями.

Обычно ширина фасонных призматических и круглых резцов не превышает 60 мм, так как ее увеличение вызывает вибрации технологической системы. Несмотря на малые подачи (5 = 0,01 ... 0,08 мм/об) и скорости резания (v = 20 ... 40 м/мин), получается достаточно высокая производительность благодаря малому пути резания.

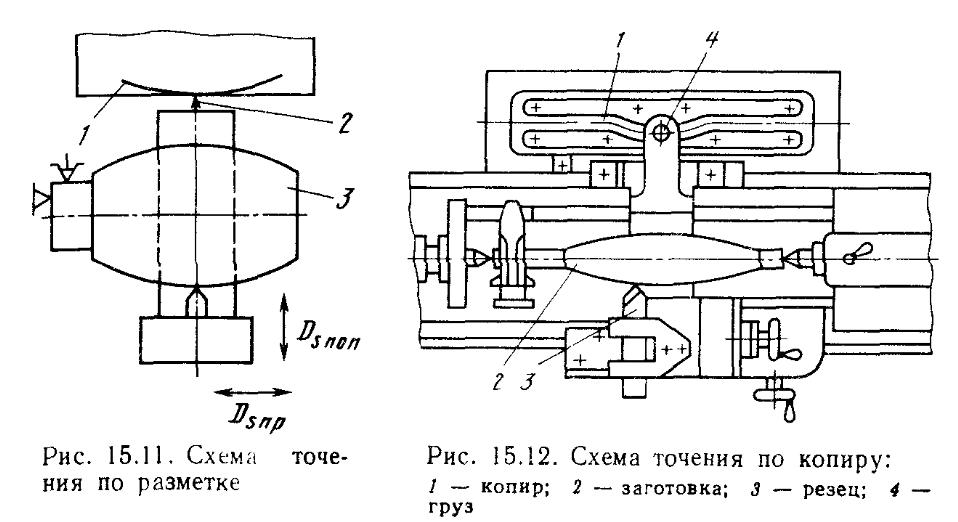

В единичном производстве можно производить точение по разметке, которую делают не на заготовке, а на металлической, пластине (рис. 15.11) или на листе бумаги, которые закрепляют на станке. Манипулируя рукоятками продольного и поперечного движения подачи с помощью конца чертилки 2, воспроизводящей размеченный профиль, производят обработку заготовки 3. Точность и производительность этого метода низкие.

При обработке сравнительно длинных фасонных поверхностей вращения применяют копиры. Применение копиров позволяет производить обточку профилей разнообразного вида.

Схема обработки фасонной детали с применением одностороннего копира показана на рис. 15,12.

Обтачивание фасонных поверхностей может быть осуществлено на обычных токарных станках с помощью специального гидрокопировального суппорта или на специальных гидрокопировальных станках подобно тому, как обтачиваются ступенчатые валики. Только в этом случае устанавливают копиры соответствующего профиля.

Обработку отверстий фасонных поверхностей растачиванием выполняют, как и наружное обтачивание, фасонными резцами, по копирам и т. п.

Обработка фасонных отверстий сверлением осуществляется фасонными перовыми сверлами. Окончательная обработка отверстий (например, конических, ступенчатых) может быть осуществлена фасонным зенкером или разверткой.

Обработка фасонных поверхностей фрезерованием, строганием, протягиванием

Замкнутые фасонные и незамкнутые прямолинейно-фасонные поверхности чаще всего получают фрезерованием.

В массовом и крупносерийном производстве при фрезеровании коротких фасонных поверхностей применяют фасонные фрезы. При обработке значительных по длине профилей, когда фасонные Фрезы применить невозможно или затруднительно, находит ши-рокое применение фрезерование по копиру. Обработка по копиру может осуществляться сочетанием продольного движения с поперечным и поступательного движения с вращательным.

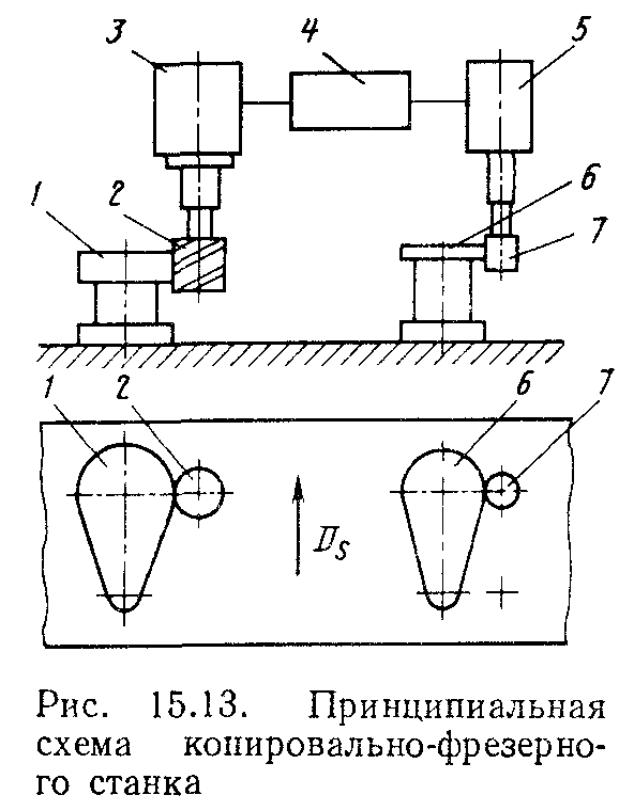

Принципиальная схема копиро-вально-фрезерного станка приведена на рис. 15.13. В этих станках следящий палец 7 (или ролик), перемещаясь по копиру 6, получает дополнительные перемещения, перпендикулярные основному направлению. Эти дополнительные перемещения через копировально-измерительный механизм 5 воздействует на усилительное устройство 4 и через шпиндель 3 и фрезу 2 осуществляют контурную обработку заготовки /. Обработка объемных фасонных поверхностей осуществляется на специальных копировальных станках. Системы программного управления металлорежущими станками служат для автоматического регулирования перемещений исполнительных органов станка по заданной программе, необходимых для выполнения обработки. Это управление дает возможность обрабатывать фасонные поверхности без применения специальных копиров.

Станки с ЧПУ используют для обработки фасонных поверхностей практически в производстве всех типов. Они позволяют увеличивать производительность на 50% и выше по сравнению с производительностью обычных фрезерных станков.

Обработка фасонных поверхностей строганием может производиться фасонным профильным инструментом, а также по разметке, по шаблону или с применением копиров.

В крупносерийном и массовом производстве фасонные поверхности нередко обрабатывают протягиванием. Принципиально схемы протягивания аналогичны рассмотренным в предыдущих главах.

В качестве отделочной обработки применяют шлифование фасонных поверхностей и при необходимости —■ полирование.

Шлифование фасонных поверхностей осуществляется обычно с помощью шлифовальных кругов с криволинейной образующей на кругло- или внутришлифовальных станках. Шлифование можно проводить и на бесцентрово-шлифовальных станках.

Точность чистового шлифования — в пределах 7—6-го ква-литета и достигаемая шероховатость Ra = 1,25 ... 0,5 мкм.

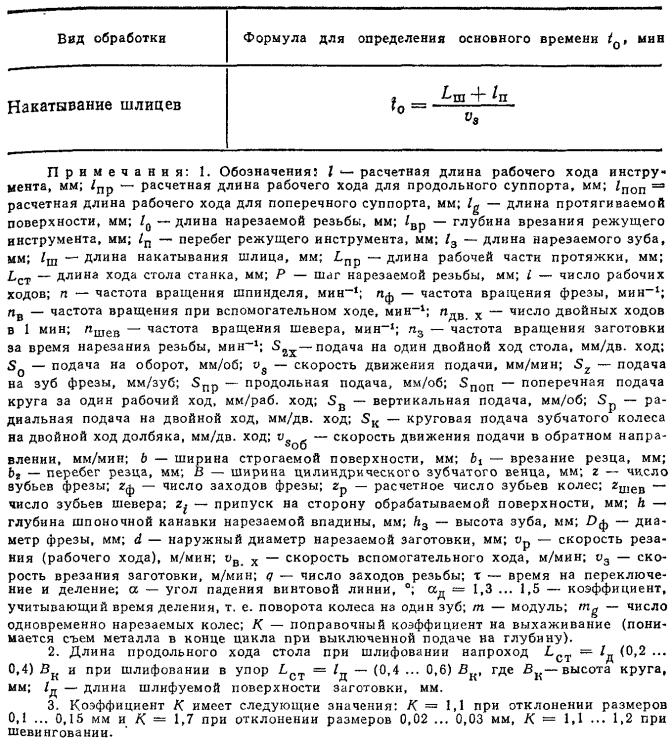

Для различных методов обработки типовых поверхностей деталей машин, изложенных в гл. 12—15, в табл. 15.1 приведены формулы для расчета основного времени (t0).