- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

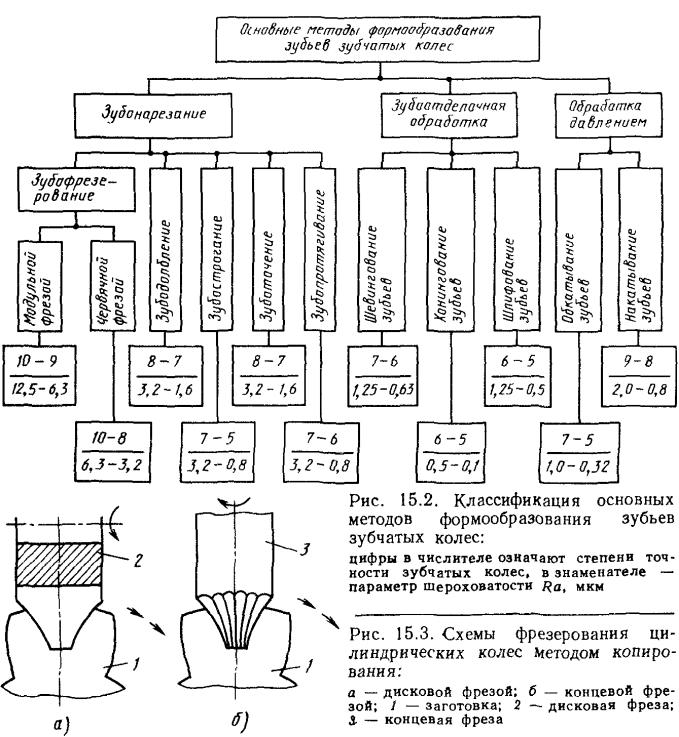

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

Нарезание зубчатых колес методом копирования

Распространенной разновидностью метода копирования является зубофрезерование. Зубофрезерование осуществляется на зубофрезерных вертикальных и горизонтальных станках-полуавтоматах. На зубофрезерных станках производят нарезание цилиндрических зубчатых колес по методу обкатки или копи -рования.

Нарезание зубьев по методу копирования осуществляют модульной дисковой или модульной концевой фрезой. Нарезание, по существу, представляет собой разновидность фасонного фрезерования. Режущие кромки зубьев дисковой или концевой фрезы изготовляют по форме впадины между зубьями колеса, и при фрезеровании они копируют форму впадины, создавая таким образом две половины профилей двух соседних зубьев. После нарезания

одной впадины заготовка поворачивается на один зуб с помощью делительного механизма и фреза снова проходит по новой впадине между зубьями, и т. д. (рис. 15.3).

В массовом производстве применяют зубодолбежные резцовые головки, работа которых основана на методе копирования. Производительность такого метода очень высока, точность зависит от точности резцовой головки.

Другой разновидностью нарезания зубчатых колес методом копирования является протягивание как наружных, так и внутренних зубчатых поверхностей, характеризующееся высокой производительностью.

Нарезание зубьев зубчатых колес методом обкатки

При методе обкатки заготовка и инструмент воспроизводят движение пары сопряженных элементов зубчатой или червячной передачи. Для этого либо инструменту придается форма детали, которая могла бы работать в зацеплении с нарезаемым колесом (зубчатое колесо, зубчатая рейка, червяк), либо инструмент выполняют таким образом, чтобы его режущие кромки описывали в пространстве поверхность профиля зубьев некоторого зубчатого колеса или зубчатой рейки, которые называют соответственно производящим колесом или производящей рейкой. В процессе взаимного обкатывания заготовки и инструмента режущие кромки инструмента, постепенно удаляя материал из нарезаемой впадины заготовки, образуют на ней зубья.

Нарезание зубьев цилиндрических зубчатых колес методом обкатки производится с помощью следующих инструментов: червячных фрез (зубофрезерование); дисковых долбяков (зубо-долбление) и долбяков в виде гребенок-реек (зубострогание).

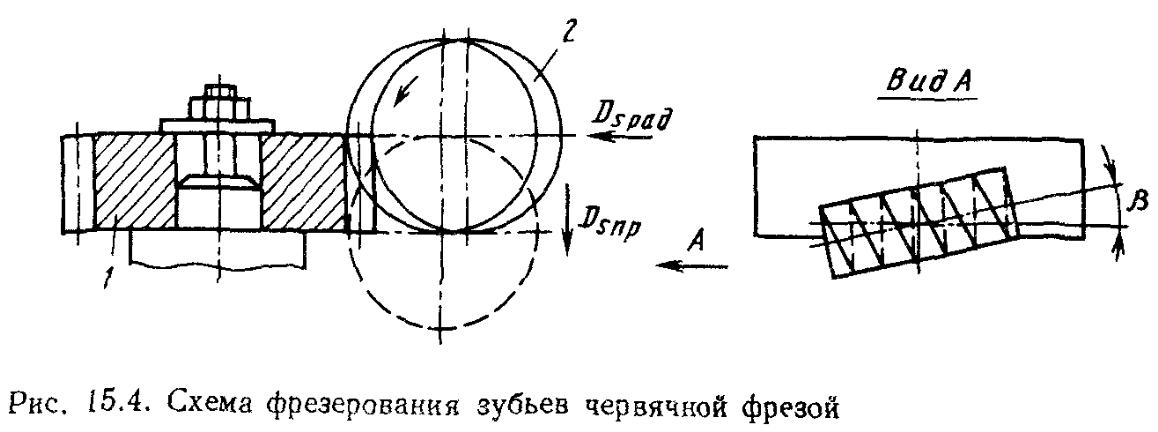

Зубонарезание червячными фрезами. Для нарезания зубьев этим методом требуются универсальные зубофрезерные станки и специальный режущий инструмент — червячные фрезы. Станки выпускают с вертикальной или горизонтальной осями вращения фрезы. Метод является высокопроизводительным.

Фрезу на станке устанавливают таким образом, чтобы ее ось была повернута под углом 8 подъема винтовой линии витков фрезы (рис. 15.4).

Червячная фреза, кроме вращения, совершает поступательное движение подачи вдоль образующей цилиндра нарезаемого колеса, в результате чего колесо обрабатывается по всей его ширине.

В зависимости от модуля устанавливают число рабочих ходов фрезы: для m = 2 ... 2,5 мм — один рабочий ход, для m > 2 ... 2,5 мм — два рабочих хода и более.

Повышения производительности при зубофрезеровании достигают путем увеличения диаметра фрезы (повышается стойкость инструмента), жесткости ее установки, использования специальных инструментальных материалов, в том числе твердосплавных, композиционных, применения многозаходных червячных фрез и увеличения числа одновременно нарезаемых колес.

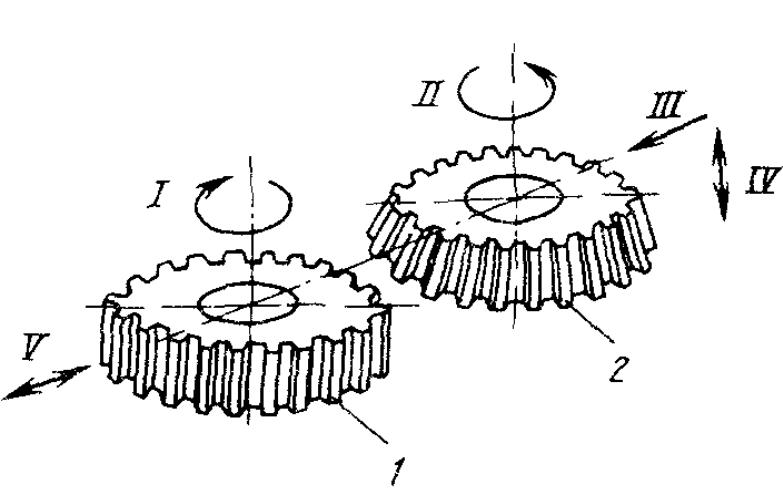

Зубодолбление. Режущим инструментом является долбяк, представляющий собой зубчатое колесо с эвольвентным профилем зубьев. В процессе нарезания долбяк и нарезаемое зубчатое

колесорис. 15.5) находятся в относительном движении зацепления (без зазора), т. е. их окружные скорости на начальных окружностях равны, а частота вращения и число зубьев связаны передаточным отношением i = njn3 = 28/z„, где «и и пъ — соответственно частота вращения инструмента и заготовки колеса; 23 и z„ — соответственно число зубьев заготовки колеса и инструмента.

Нарезание зубьев долблением осуществляется на зубодолбеж-ных станках.

Обработка за один рабочий ход применяется для зубчатых колес: с m = 1 ... 2мм — за один рабочий ход; с 2 < m < 4 — за два рабочих хода; с m > 4 мм — за три рабочих хода.

Кроме отмеченных обстоятельств, зубодолбление является единственным методом для нарезания колес с внутренним зацеплением (при средних и малых диаметрах), а также при обработке зубчатых венцов в блочных шестернях.

Зубострогание. Этот метод основан на зацеплении колеса и рейки, воспроизводимом инструментом — гребенкой. Обработка колес осуществляется на станках двух типов: с вертикальной и горизонтальной осью заготовки. Станки последнего типа применяют также для обработки колес с неразрывным шевронным зубом.

У зубострогания производительность меньше, чем у зубофре-зерования червячной фрезой и зубодолбления.

Зуботочение. Метод основан на воспроизводящем зацеплении нары винтовых колес на скрещенных осях. В качестве многорезцового инструмента применяют цилиндрическое режущее колесо, по форме напоминающее долбяк.

Производительность зуботочения в 2—4 раза выше производительности зубофрезерования однозаходной фрезой.