- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

Внутренние цилиндрические поверхности (отверстия) встречаются у большинства деталей классов 71—76 как тел вращения, так и не тел вращения [23].

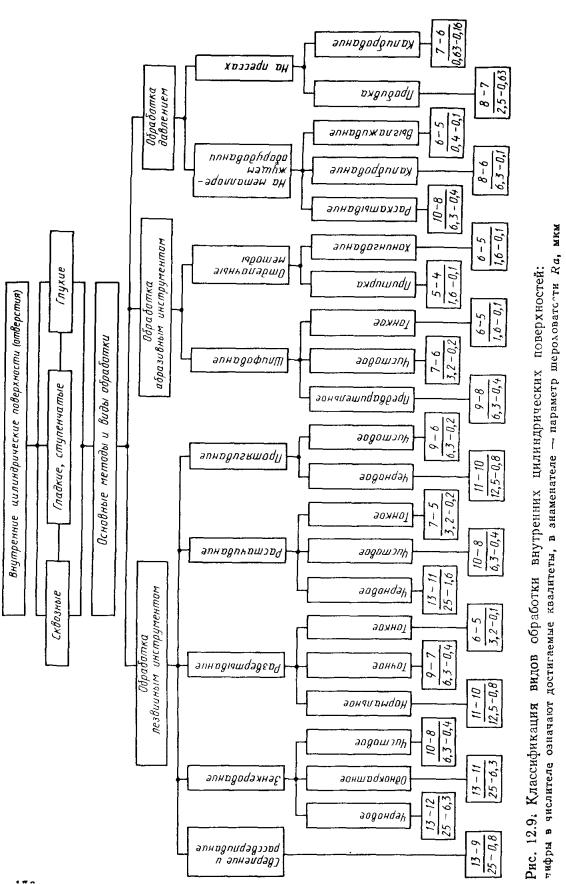

Классификация внутренних цилиндрических поверхностей, виды и методы обработки, достигаемые точность и параметр шероховатости поверхностей основными существующими методами приведены на рис. 12.9.

К методам обработки отверстий, кроме указанных на рис. 12.9, относятся электрофизические методы (см. гл. 17).

Обработка отверстий лезвийным инструментом

Обработка отверстий со снятием стружки производится лезвийным и абразивным инструментом.

К лезвийным инструментам относятся: сверла, зенкеры, развертки, расточные резцы и протяжки. Разновидности и характеристики этих инструментов приведены в справочнике [22]. Обработку отверстий лезвийным инструментом производят на станках следующих групп: сверлильной (вертикально-сверлильные, ра-диально-сверлильные); расточной (горизонтально-расточные, горизонтальные и вертикальные отделочно-расточные, координатно-расточные); протяжной группы (горизонтальные вертикальные полуавтоматы) как обычного исполнения, так и с ЧПУ.

Кроме того, отверстия обрабатываются практически на всех станках, полуавтоматах и автоматах токарной группы.

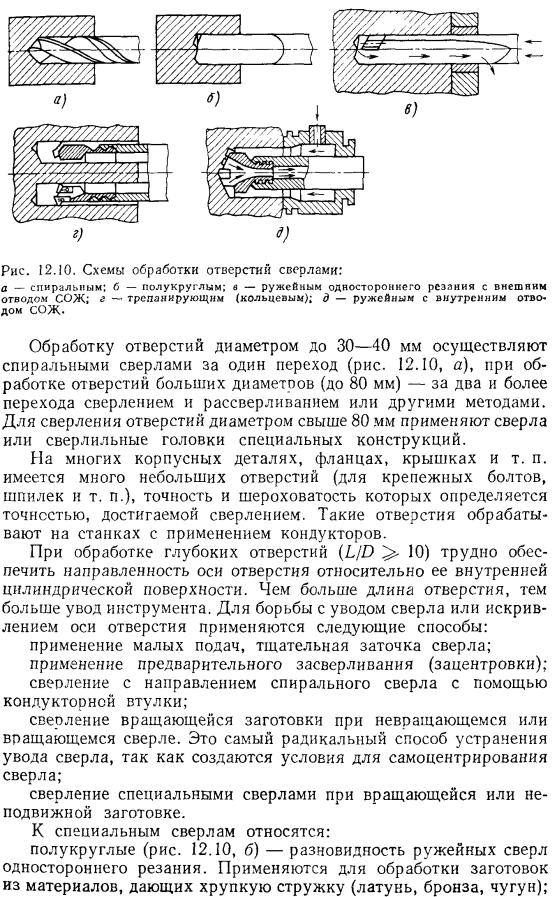

Сверление отверстий. Сверлением получают отверстия в сплошном материале (рис. 12.10). Для неглубоких отверстий используются стандартные сверла диаметром 0,30—80 мм.

Существуют

два метода сверления: 1) вращается сверло

(станки сверлильно-расточных групп); 2)

вращается заготовка (станки, полуавтоматы,

автоматы токарной группы).

ружейные — одностороннего резания с внешним отводом СОЖ (рис. 12.10, в) и внутренним отводом (эжекторные) (рис. 12.10,5) с твердыми пластинами (неперетачиваемые припаянные или с механическим креплением пластин), предназначенные для высокопроизводительного сверления;

трепанирующие (кольцевые) сверла (рис. 12.10, г) для сверления отверстий диаметром 80 мм и более, длиной до 50 мм; они вырезают в сплошном металле кольцевую поверхность, а остающуюся после такого сверления внутреннюю часть в форме цилиндра можно использовать как заготовку для изготовления других деталей.

Зенкерование отверстий — предварительная обработка литых, штампованных или просверленных отверстий под последующее развертывание, растачивание или протягивание. При обработке отверстий по 13—11-му квалитету зенкерование может быть окончательной операцией. Зенкерованием обрабатывают цилиндрические углубления (под головки винтов, гнезд под клапаны и др.), торцовые и другие поверхности.

Режущим инструментом при зенкеровании является зенкер. Зенкеры изготовляют цельными с числом зубьев 3—8 и более, диаметром 3—40 мм; насадными диаметром 32—100 мм и сборными регулируемыми диаметром 40—120 мм.

Зенкерование является производительным методом: повышает точность предварительно обработанных отверстий, частично исправляет искривление оси после сверления. Для повышения точности обработки используют приспособления с кондукторными втулками. Зенкерованием обрабатывают сквозные и глухие отверстия.

Развертывание отверстий — чистовая обработка отверстий с точностью до 7-го квалитета. Развертыванием обрабатывают отверстия тех же диаметров, что и при зенкеровании. Развертки рассчитаны на снятие малого припуска. Они отличаются от зенкеров большим числом (6—14) зубьев. Для получения отверстий повышенной точности, а также при обработке отверстий с продольными пазами применяют винтовые развертки. Развертыванием достигается высокая точность обработки и малая шероховатость поверхности. Следует отметить, что обработанное отверстие получается несколько большего диаметра, чем диаметр самой развертки. Это называют разбивкой отверстия. Разбивка может составлять 0,005—0,08 мм.

Для уменьшения разбивки следует применять плавающие патроны (оправки), которые позволяют компенсировать отклонение от соосности шпинделя с предварительно обработанным отверстием и биение развертки. Хорошие результаты достигаются также при применении плавающих пластин вместо зубьев развертки и разверток с кольцевой заточкой. Припуски под развертывание зависят от обрабатываемого материала и диаметра отверстия, их рекомендуется выбирать равными 0,2—0,5 мм. Развертками с коль-158 цевой заточкой (отсутствует заборный конус) можно снимать припуски до 1 мм, что позволяет использовать их после сверления отверстий.

В настоящее время имеется целый ряд приемов и методов, повышающих производительность труда при обработке отверстий: применение комбинированных режущих инструментов; применение быстросменных патронов;

применение специальных приспособлений (кондукторов) и многошпиндельных сверлильных головок на сверлильных, расточных и агрегатных станках.

Растачивание отверстий. Существуют два основ -ных способа растачивания: растачивание, при котором вращается заготовка (на станках токарной группы), и растачивание, при котором вращается инструмент (на станках расточной группы).

Типичными для токарных станков операциями являются растачивание одиночного отверстия и растачивание соосных отверстий универсальным методом — резцом (резцами).

Типичными для расточных станков операциями являются растачивание одиночного отверстия, соосных отверстий и растачивание отверстий с параллельными осями.

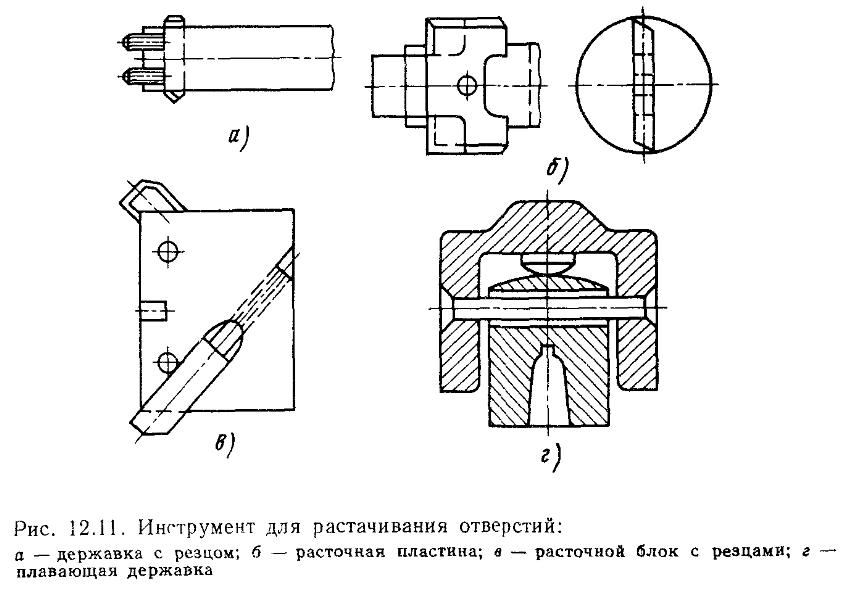

Инструментами для обработки на расточных станках служат резцы, закрепленные в державках (борштангах) (рис. 12.11, а); расточные пластины; блоки; расточные головки.

Расточная пластина (рис. 12.11, б) является мерным инструментом и основным при растачивании отверстий диаметром свыше 40 мм.

Расточной блок представляет собой (рис. 12.11, в) корпус со вставными резцами, положение которых можно регулировать. Для чистового растачивания применяют плавающие державки (рис. 12.11, г).

Расточные головки обладают наибольшей производительностью.

Тонкое (алмазное) растачивание является отделочной операцией. Этот метод аналогичен тонкому точению наружных поверхностей тел вращения. Обработка ведется на горизонтально- и вертикально-отделочно-расточных станках и полуавтоматах. Тонкое растачивание обеспечивает высокую точность и малую шероховатость поверхности.

Протягивание отверстий. В массовом, крупносерийном и серийном производстве широко применяют обработку отверстий протягиванием. Протягивание является одним из прогрессивных способов обработки металлов резанием как в отношении производительности, так и в отношении достигаемых точности и шероховатости. По сравнению с развертыванием, например, протягивание производительнее в 8—9 раз и выше.

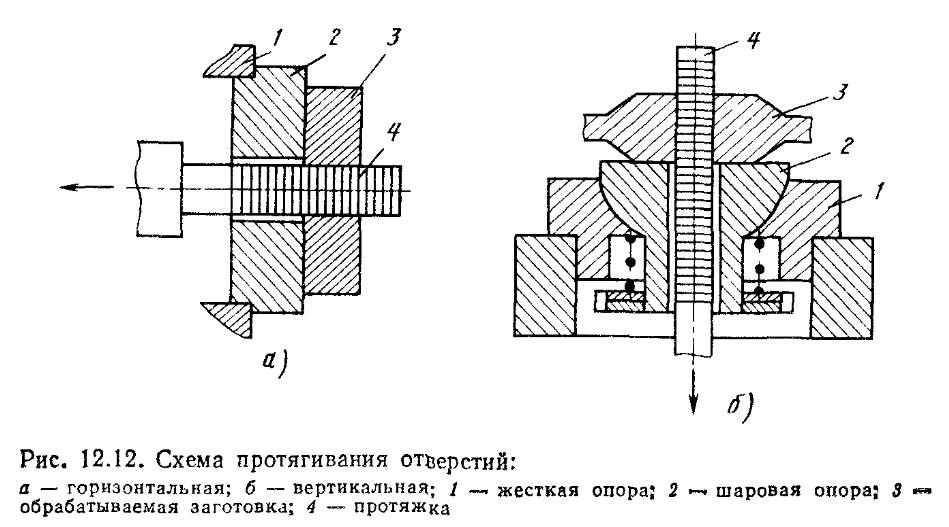

Протягивание осуществляется многолезвийным инструментом — протяжкой, которая протягивается через обрабатываемое отверстие (рис. 12.12). Внутренним протягиванием обрабатывают различные отверстия: круглые (цилиндрические), шлицевые, многогранные и др.

При протягивании на протяжных станках.заготовку устанавливают на жесткой (рис. 12.12, а) или шаровой опоре (рис. 12.12, б), если торец детали не перпендикулярен оси отверстия.

Для протягивания применяют горизонтальные и вертикальные протяжные станки-полуавтоматы.

Горизонтальные протяжные полуавтоматы применяются для внутреннего протягивания. Вертикальные полуавтоматы используют как для внутреннего, так и наружного протягивания; онизанимают в 2—3 раза меньшие площади, чем горизонтальные. На этих полуавтоматах более удобно устанавливать заготовку. Производительность, точность и экономичность протягивания отверстий зависят от применяемой схемы резания.

В настоящее время применяют три схемы резания как для внутренних, так и наружных поверхностей: профильную, генераторную и прогрессивную. Для протягивания внутренних цилиндрических поверхностей применяют профильную и прогрессивную схемы резания.

Припуск под протягивание при обработке цилиндрических отверстий составляет 0,5—-1,5 мм на диаметр отверстий.

Прошиванием называют аналогичную протягиванию обработку более коротким инструментом — прошивкой. При прошивании инструмент испытывает напряжения сжатия, а при протягивании — растяжения, поэтому прошивку выполняют относительно небольшой длины (250—400 мм).