- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

Фрезерование и протягивание

Наиболее производительным методом обработки наружных поверхностей заготовок деталей типа тел вращения является контурное фрезерование, заменяющее точение. Фрезерование проводят периферией дисковой фрезы.

Контурное фрезерование применяют для обработки на специальных фрезерных станках заготовок ступенчатых валов, коленчатых и т. п. Его можно выполнять на вертикально-фрезерных станках и станках с ЧПУ концевыми фрезами, закрепленными на поворотных столах. Точность обработки по контуру обеспечивается по 10—9-му квалитету, a Ra = 8 ... 5 мкм.

Протягивание наружных цилиндрических и других поверхностей применяют в массовом производстве и выполняют на станках специального назначения, например станках для протягивания шеек коленчатого вала двигателей внутреннего сгорания.

При протягивании заготовка вращается, а плоская протяжка прямолинейно перемещается. Ширина протяжки соответствует ширине обрабатываемой поверхности. При этом каждый зуб протяжки работает как резец.

Протягивание является высокопроизводительным методом обработки и обеспечивает точность по 8—7-му квалитету и Ra = = 6,3 ... 0,2 мкм.

Чистовая и отделочная обработка

К методам чистовой и отделочной обработки относятся: тонкое точение, абразивные методы отделочной обработки (шлифование, притирка, доводка, суперфиниширование, полирование), обработка давлением.

Тонкое точение характеризуется высокими скоростями резания (100—1000 м/мин и более), малыми подачами (0,01—0,15 мм/об) и глубинами резания (0,05—0,3 мм), высокой виброустойчивостью технологической системы.

При тонком точении используют проходные, подрезные и другие резцы с режущими элементами из алмазов, композиционных материалов, твердых сплавов, керамических материалов и сверхтвердых сплавов (гексанита-Р, эльбора-Р).

Тонкое точение обеспечивает получение наружных и внутренних цилиндрических поверхностей деталей типа тел вращения правильной геометрической формы с точным пространственным расположением осей и является высокопроизводительным методом.

Шлифование — метод обработки поверхностей деталей машин при помощи абразивных инструментов (шлифовальных кругов).

Шлифование наружных поверхностей деталей типа тел вращения производят на круглошлифовальных, торцекруглошлифо-вальных станках, бесцентрово-шлифовальных полуавтоматах и автоматах как высокой, так и особо высокой точности.

При обработке на круглошлифовальных и торцекруглошли-фовальных станках заготовки устанавливают в центрах, патроне, цанге или в специальном приспособлении.

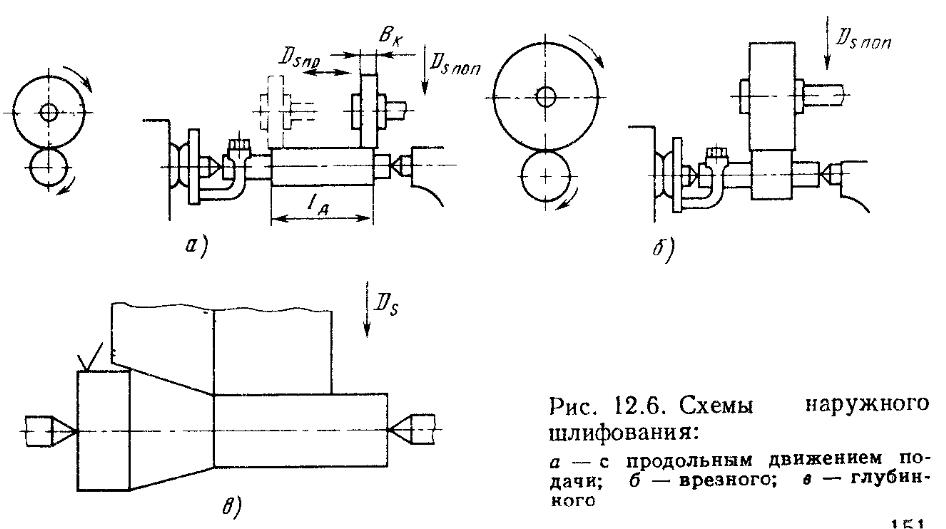

дача S и глубина резания t варьируются в зависимости от способов шлифования. Различают следующие разновидности шлифования: продольное (с продольным движением подачи) и врезное (с поперечным движением подачи). Схемы обработки продольным и врезным шлифованием приведены на рис. 12.6.

Шлифование с продольным движением подачи (рис. 12.6, а) осуществляется за четыре этапа: врезание, чистовое шлифование, выхаживание и отвод.

Врезное шлифование применяют для обработки поверхностей, длина которых не превышает высоту шлифовального круга. Его преимущество — большая производительность и простота наладки, однако оно уступает продольному шлифованию по достигаемому качеству поверхности. Врезное шлифование широко применяют в массовом и крупносерийном производстве (рис. 12.6, б). Рекомендуемые скорости резания v = 50 ... 60 м/с; радиальная (поперечная) подача при окончательном шлифовании 5П0П = = 0,001 ... 0,005 мм/об.

Разновидностью шлифования с продольным движением подачи является глубинное шлифование. Оно характеризуется большой глубиной резания (0,1—0,3 мм) и малой скоростью резания. При этом способе шлифования меньше, чем при врезном, сказывается влияние погрешности формы исходной заготовки и колебания припуска при обработке. Поэтому глубинное шлифование (рис. 12.6, в) применяют для обработки заготовок без предварительной лезвийной обработки и, как правило, снимают припуск за один рабочий ход. Производительность труда повышается в 1,2—1,3 раза по сравнению с продольным шлифованием.

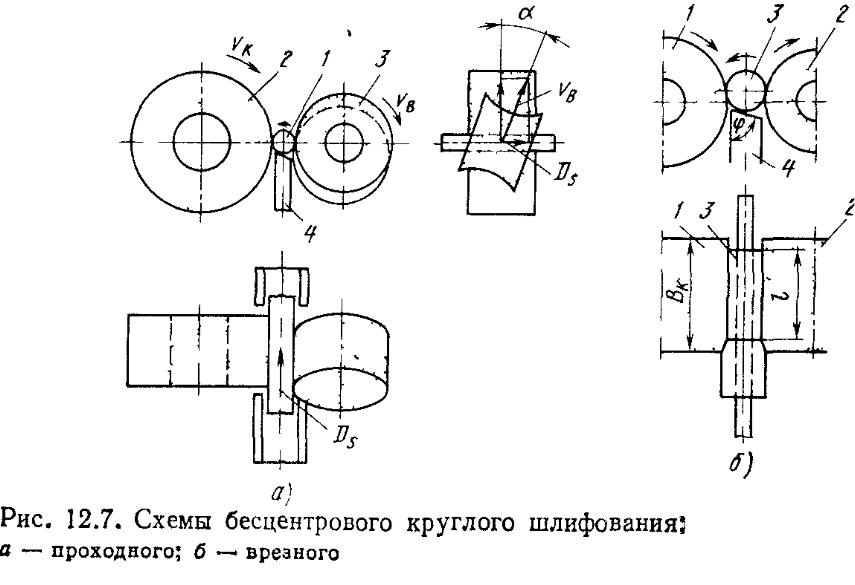

Бесцентровое круглое шлифование. Сущность бесцентрового шлифования (рис. 12.7) заключается в том, что шлифуемая заготовка 1 помещается между шлифовальным 2 и ведущим 3 кругами 152 и поддерживается ножом (опорой) 4. Центр заготовки при этом должен быть несколько выше линии, соединяющей центры обоих кругов, примерно на 10—15 мм и больше, в зависимости от диаметра обрабатываемой заготовки во избежание получения огранки. Шлифовальный круг имеет окружную скорость vK = = 30 ... 65 м/с, а ведущий — ив = 10 ... 40 м/мин. Так как коэффициент трения между кругом 3 и обрабатываемой заготовкой больше, чем между заготовкой и кругом 2 (рис. 12.7, а), то ведущий круг сообщает заготовке вращение со скоростью круговой подачи 0В. Благодаря скосу ножа, направленному в сторону ведущего круга, заготовка прижимается к этому кругу.

На бесцентрово-шлифовальных полуавтоматах и автоматах можно шлифовать заготовки деталей типа тел вращения с цилиндрическими, коническими и фасонными поверхностями. Применяют два метода шлифования: проходное (способ продольного движения подачи, рис. 12.7, а) и врезное (способ поперечного движения подачи, рис. 12.7, б).

При проходном шлифовании за несколько рабочих ходов можно достигнуть точности по 6-му квалитету и Ra <С 0,2 мкм.

Врезным шлифованием (рис. 12.7, б) обрабатывают заготовки круглых деталей с уступами, а также заготовки, имеющие форму конуса. При этом методе оси кругов параллельны или ведущий круг устанавливается под малым углом (а = 0,2 ... 0,5°), а осевому перемещению обрабатываемой заготовки препятствует установленный упор.

По аналогии с врезным шлифованием находит применение обработка не шлифовальными кругами, а шлифовальной лентой, закрепляемой на ведущем и ведомом шкивах. Обрабатываемую заготовку также устанавливают на нож.

Находит применение шлифование на жестких опорах. При этом на бесцентрово-шлифовальном станке вместо суппорта с опорным ножом устанавливают кронштейн с оправкой, на которой закреплены жесткие опоры. Обрабатываемая заготовка, как правило, тонкостенная (втулка, гильза и т. п.), базируется по внутренней поверхности, поджимается и вращается с помощью ведущих роликов на жестких опорах. Шлифование осуществляет шлифовальный круг. Этот способ уменьшает разностенность тонкостенных деталей в 5—10 раз, и его производительность примерно в 2 раза выше, чем бесцентрового шлифования без жестких опор.

Перечисленные методы шлифования применяют как для предварительной, так и для чистовой обработки. В качестве отделочной обработки используют тонкое шлифование. Тонкое шлифование дает возможность получить высокую точность (по 5—6-му квалитету) и Ra 0,1 мкм. Тонкое шлифование осуществляется мягкими мелкозернистыми кругами. Рабочая скорость круга более 40 м/с при небольшой окружной скорости обрабатываемой заготовки (до 10 м/мин) и малой глубине шлифования (до 5 мкм). Процесс осуществляется с обильным охлаждением.

Доводка. Тонкая притирка. Абразивная доводка является окончательным методом обработки заготовок деталей типа тел вращения, обеспечивающим малые отклонения размеров, отклонение формы обрабатываемых поверхностей и Ra = = 0,16 ... 0,01 мкм. Этот метод характеризуется одновременным протеканием механических, химических и физико-химических процессов. Доводку выполняют с помощью ручных притиров, а также на плоскодоводочных станках с планетарным и эксцентриковым исполнительным механизмом. При доводке используют абразивные порошки в виде паст или абразивных суспензий.

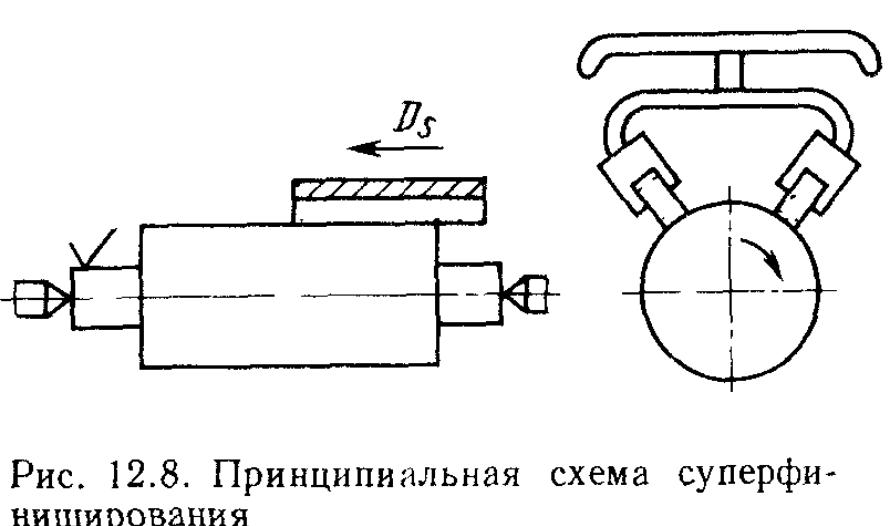

Суперфиниширование. Суперфиниширование — отделочная обработка различных поверхностей деталей, в том числе цилиндрических, абразивными брусками (рис. 12.8). В результате суперфиниширования шероховатость поверхности снижается до Ra — 0,1 ... 0,012 мкм, увеличивается относительная опорная длина профиля поверхности с 20 до 90%. Существенного изменения размеров и макрогеометрии поверхности не наблюдается. Обработка производится мелкозернистыми (зернистость не ниже 320) брусками с добавлением смазочного вещества (смесь керосина с маслом) при небольшой скорости (до 2,5 м/с) и с весьма малыми давлениями инструмента на поверхность детали (0,1 — 0,3 МПа — для заготовок деталей из стали; 0,1—0,2 МПа — для заготовок деталей из чугуна и 0,05—0,1 МПа — для заготовок деталей из цветных металлов).

В простейших схемах обработки на различных станках общего назначения осуществляются следующие движения: вращение заготовки (окружная скорость 0,05—2,5 м/с); возвратно-поступательное движение (колебание инструмента или заготовки — ход 2—6 мм, число двойных ходов 200—1000 в 1 мин); перемещение инструмента вдоль поверхности заготовки. Толщина снимаемого слоя металла 0,005—0,02 мм. Продолжительность обработки определяют, как правило, хронометражом.

Полирование. Полирование предназначено для уменьшения параметров шероховатости поверхности без устранения отклонений размеров и формы деталей. При окончательном полировании достигается (при малых давлениях резания 0,03— 0,2 МПа) параметр шероховатости Ra = 0,1 ... 0,012 мкм. Абразивными инструментами являются эластичные круги (войлок, ткань, кожа и т. п.), покрытые полировальными пастами, шлифовальные шкурки и свободные абразивы (обработка мелких заготовок в барабанах и виброконтейнерах). В качестве абразивных материалов применяют электрокорунд, карбиды кремния, бора, окись хрома, железа, алюминия, пасты ГОИ, алмазные и эльборовые шкурки и др.

Характеристики, типы и области применения абразивных инструментов и шлифовальных материалов приведены в справочнике [22].