- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

Технологические процессы изготовления деталей могут быть разработаны в нескольких вариантах. Выбор оптимального варианта технологического процесса является ответственной задачей технолога. Ее решение во многих случаях производится сравнением себестоимости изготовления деталей. При этом вполне достаточно рассчитывать и анализировать только те статьи затрат, которые изменяются с изменением варианта технологического процесса. Сумму таких затрат называют технологической себестоимостью.

В общем виде технологическая себестоимость механической обработки детали

![]()

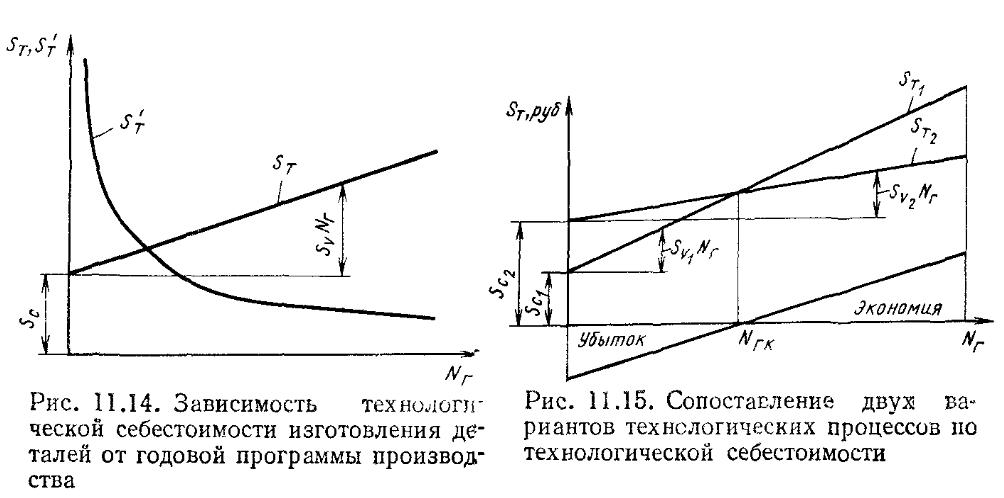

где ST — годовая технологическая себестоимость; Л7Г — годовая программа изготовления детали; 50 — переменные затраты, годовой размер которых примерно прямо пропорционален Л/г; Sc — условно-постоянные затраты, которые мало зависят от Nr и остаются примерно постоянными при изменении Nr в определенных пределах.

Технологическая себестоимость изготовления одной детали

К переменным относятся следующие затраты:

на основной материал, технологическое топливо и технологическую энергию;

на заработную плату производственных рабочих при сдельной оплате (основную и дополнительную с начислениями);

связанные с работой оборудования (на электроэнергию, текущий ремонт, амортизационные отчисления по универсальному оборудованию);

на эксплуатацию и амортизационные отчисления по универсальной технологической оснастке, в том числе режущему инструменту (со сроком службы более одного года и стоимостью более 100 руб.).

В состав условно-постоянных включаются следующие за-тр аты:

на зарплату наладчиков (основная и дополнительная с начислениями), а также производственных рабочих при повременной оплате;

на амортизационные отчисления по специальному оборудованию;

на эксплуатацию и амортизационные отчисления по специальной технологической оснастке со сроком службы более одного года и стоимостью более 100 руб.

Составляющие технологической себестоимости определяются конкретными условиями выполнения операций технологического процесса, в одних случаях они могут быть весьма значительными, в других — отсутствовать совсем.

Не

исключаются такие случаи, когда необходимо

сравнить варианты технологических

процессов по цеховой, а не по технологической

себестоимости.

Разработаны различные методы расчета себестоимости [18, 22]. В практических условиях для расчета себестоимости достаточно широко используется метод прямого калькулирования (поэлементный метод). Сущность его заключается в том, что по соответствующим формулам и нормативным данным определяют значение каждого элемента, входящего в себестоимость. Поэлементный метод обеспечивает наибольшую точность расчетов; он также позволяет установить зависимость составляющих себестоимости от изменения отдельных элементов технологического процесса. Однако этот метод очень трудоемок.

Нормативный метод позволяет в значительной степени сократить трудоемкость расчетов. Он заключается в использовании заранее разработанных таблиц, в которых даны расходы по всем элементам себестоимости, приведенным к 1 мин работы станка. Расчет себестоимости включает в себя выбор из этих таблиц расходов по каждому элементу", приходящихся на 1 станко-мин или 1 станко-ч работы станка для выполнения соответствующей операции, суммирование их, умножение полученной суммы на фактическое время работы станка, суммирование полученных расходов по всем операциям технологического процесса. Расходы на основные материалы определяют прямым калькулированием.

Разработаны различные методы определения ориентировочных значений себестоимости, например, с помощью многофакторных корреляционных зависимостей себестоимости от конструкторско-технологических параметров [18].

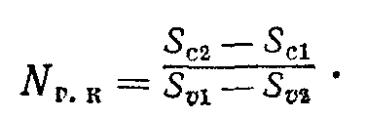

Зависимости (11.8), (11.9) показаны графически на рис. 11.14 и 11.15.

Определив для сопоставляемых вариантов значения технологической себестоимости, можно установить область их экономически целесообразного использования.

Очевидно, что при определенной годовой программе изготовления детали сравниваемые варианты будут равноценны. Эту про-ио грамму называют критической (NP. к); ее нетрудно определить, использовав формулу (11.8):

Анализ зависимости (11.8) при различных значениях ее составляющих позволяет сделать следующие выводы. Точка пересечения прямых STl и 5Т2 определяет критическую годовую программу (Nr. к). Если Nv > Nr. к, целесообразно выбрать второй вариант технологического процесса, более дорогой по условно-постоянным затратам, так как он будет оправдан экономией на переменных затратах. Если Nr < Nr. к, предпочтение следует отдать первому варианту, имеющему меньшие условно-постоянные затраты; затраты Sc2 не могут быть оправдан^» так как они в этом случае приводят к большей технологической себестоимости.

Очевидно, не вызовет особых трудностей определение наиболее экономичного варианта по рассмотренной методике для

единиц оборудования.

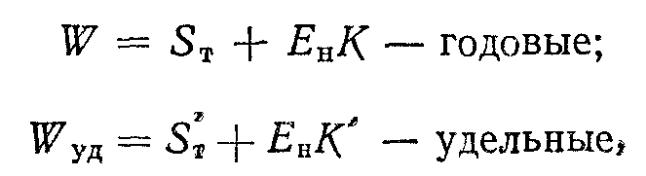

В тех случаях, когда сравнивается несколько технологических процессов, а также когда для осуществления технологических вариантов требуются различные капитальные затраты, оценка их экономической целесообразности производится по приведенным затратам (W):

где К — капитальные вложения; К' — удельные капитальные вложения, руб/шт.; Еп — нормативный коэффициент эффективности капитальных вложений.

Вариант с наименьшими приведенными затратами считается наиболее эффективным.

Методика расчета капитальных затрат приведена, например, в работах [10, 22]. Нормативный коэффициент эффективности капитальных вложений Еа — 0,12.

Рассчитав себестоимость изготовления деталей и капитальные вложения при различных вариантах технологического процесса, можно определить годовой экономический эффект, срок окупаемости дополнительных капитальных вложений. Например, годовой экономический эффект (3Г0Д) от внедрения лучшего варианта (Wmm) по сравнению с любым другим вариантом (Wt) определяется следующим образом: 5Г0Д = Wt — Wmln-

В ряде случаев выбор варианта технологического процесса определяется экономической эффективностью в более широком масштабе.

Технико-экономический анализ вариантов технологических

решений может производиться по всему технологическому процессу или по его отдельным операциям.

Очевидно, при сопоставлении вариантов технологических процессов по денежным затратам технолог должен учитывать также удобства, безопасность работы, степень автоматизации и механизации выполняемых работ и т. п.

О степени совершенства технологического процесса можно судить по ряду относительных показателей (его трудоемкости, коэффициенту использования материала и др.).