- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

11.6. Проектирование типовых и групповых технологических процессов

На машиностроительных предприятиях изготовляют огромное количество деталей разнообразных наименований, причем технологические процессы их изготовления также различны.

Большое разнообразие технологических процессов отмечается даже для деталей, имеющих аналогичную форму, близкие размеры и одинаковые требования к точности и качеству поверхностей. Это разнообразие объясняется различными факторами, а также большим числом возможных решений каждой технологической задачи. Количество технологических процессов можно сократить, их можно упростить, а также качественно улучшить работу по их проектированию и освоению, если использовать идею типизации технологических процессов. Эта идея была выдвинута проф. А. П. Соколовским. Дальнейшее развитие она получила в работах проф. Ф. С. Демьянюка и других советских ученых.

Согласно А. П. Соколовскому, типизацией технологических процессов называют такое направление в деле изучения и построения технологии, которое заключается в классификации технологических процессов изготовления деталей машин и их элементов и затем в комплексном решении всех задач, возникающих при осуществлении процессов каждой классификационной группы.

Работу по типизации технологических процессов разбивают на два этапа. На первом этапе осуществляют классификацию деталей машин, на втором — разрабатывают типовые технологические процессы на основе разработанной классификации.

Типизация технологических процессов существенно сокращает технологическую подготовку производства, обеспечивая при этом стабильность качества этих процессов, и является основой автоматизированной разработки технологических процессов.

Правила разработки и применения типовых технологических процессов установлены ГОСТ 14.303—73.

Типовой технологический процесс должен быть рациональным в конкретных производственных условиях, должен характеризоваться единством содержания и последовательности большинства технологических операций для группы изделий, обладающих общими конструктивными признаками.

Развитием идей типизации технологических процессов является метод групповой обработки, разработанный проф. С. П. Митрофановым.

Метод групповой обработки основан на классификации с выделением таких групп деталей, для изготовления которых требуются одинаковое оборудование, общие приспособления и настройка станка. Этот метод может быть использован для полного изготовления группы деталей, имеющих общую последовательность операций, а также для выполнения отдельных операций.

Группа является основной технологической единицей.

При формировании группы учитывают габаритные размеры деталей, так как они определяют размеры технологического оборудования и оснастки, выявляют характерную деталь данной группы, которую называют комплексной деталью. Эта деталь может быть реальной или условной. Комплексная деталь является основным конструкторско-технологическим представителем данной группы,

ее конструкция содержит все основные элементы, характерные для вошедших в группу деталей.

К основным элементам относятся поверхности, определяющие конфигурацию деталей и технологические задачи, которые необходимо решать в процессе их обработки; эти элементы входят в число главных признаков, которые учитывают при классификации деталей.

Комплексная деталь используется при разработке группового технологического процесса с применением соответствующей групповой технологической оснастки. Эта оснастка представляет собой совокупность приспособлений и инструментов, которая обеспечивает изготовление всех деталей данной группы с применением небольших подналадок. Следовательно, технологический процесс, разработанный на комплексную деталь, пригоден для любой детали данной группы; при его выполнении необходимо не учитывать те операции или переходы, которые не требуются для этой детали. Могут быть небольшие подналадки средств технологического оснащения.

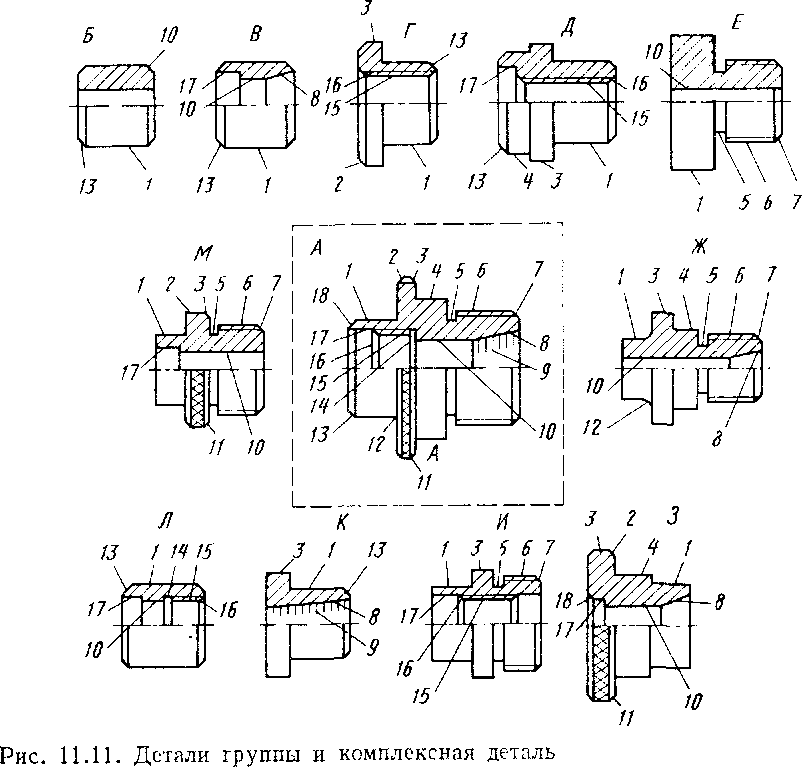

На рис. 11.11 представлена сформированная группа деталей, обозначенных буквами А, Б, В, Г, М, и комплексная А, состоящая из ряда элементарных поверхностей (1—18) [12].

Различные детали данной группы состоят из таких же геометрических элементов, но в различной их комбинации. Учитывая то, что эти детали объединены в одну группу также с учетом общности решаемых технологических задач, они могут быть обработаны по групповому технологическому процессу с использованием одних и тех же средств технологического оснащения. Таким образом, в производственном отношении это равноценно увеличению серийности выпуска комплексной детали.

ГОСТ 14.316—75 определяет правила разработки технологических процессов, предназначенных для совместного изготовления или ремонта групп изделий различной конфигурации, в конкретных условиях производства на специализированных рабочих местах.

Основой разработки группового технологического процесса и выбора общих средств технологического оснащения для совместной обработки группы изделий является комплексное изделие.

Групповую технологическую операцию можно разрабатывать и применять как составную часть группового технологического процесса (маршрута), как однооперационный групповой технологический процесс и отдельную групповую операцию.

Групповые технологические операции разрабатывают с учетом специализации рабочих мест, которая достигается применением высокопроизводительных специализированных или универсально-переналаживаемых средств технологического оснащения, целевой модернизации и наладки оборудования.

Групповые технологические процессы и операции разрабатываются для всех типов производства только на уровне предприятия в соответствии с ГОСТ 14.301—83 и ГОСТ 14.316—75 [12, 13].

Создание группового производства обеспечивает повышение производительности труда путем совершенствования технологии и улучшения организации производства.

Метод групповой технологии находит все большее распространение как в СССР, так и за рубежом, что подтверждает его высокую эффективность.