- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

Разработка технологических операций

Основные задачи, которые решаются на этом этапе, следующие: определение рациональной структуры операции, что позволяет разработать или уточнить содержание и последовательность переходов в операции; выбор средств технологического оснащения, что является основанием для заказа новых СТО, в том числе средств контроля и испытаний; выбор средств механизации и автоматизации выполнения операции, а также выбор внутрицеховых средств транспортирования заготовки, назначение и расчет режимов обработки. Для решения перечисленных задач технолог должен располагать: документацией на типовые, групповые или единичные технологические операции; классификатором технологических операций; стандартами, каталогами на СТО; документацией по выбору технологических нормативов.

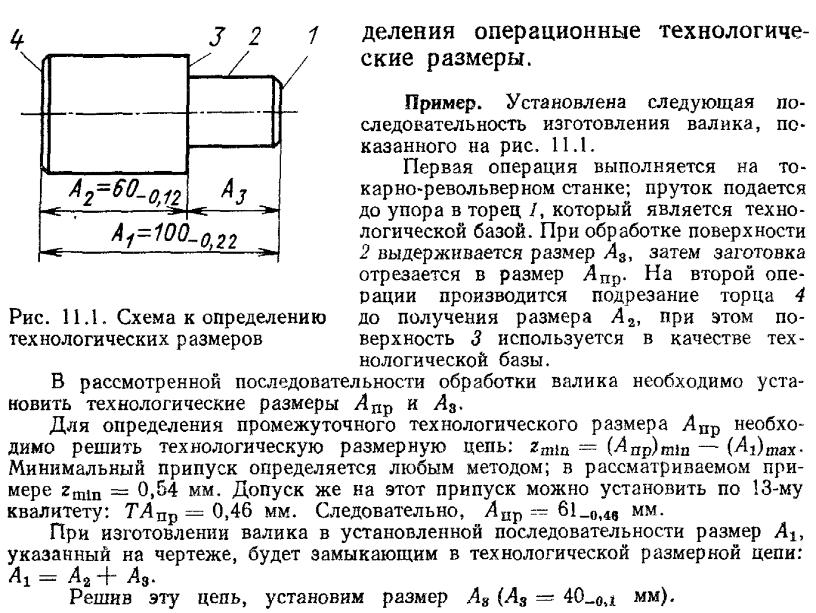

В гл. 3 было отмечено, что если технологическая база не совпадает с конструкторской, необходимо пересчитать размеры, определяющие взаимное расположение поверхностей. Этим и объясняется необходимость введения таких технологических размеров (промежуточных и окончательных), которые обеспечили бы требования чертежа. Технологические размеры устанавливают в результате размерного анализа технологического процесса изготовления детали с помощью решения размерных цепей методом максимума-минимума [20].

Размерный анализ технологического процесса выполняют после того, как разработан маршрутный технологический процесс изготовления детали, для каждой ее поверхности установлены число и последовательность переходов и указаны необходимые для определения операционные технологические размеры.

Вопросы размерного анализа подробно рассмотрены в работе [201.

Нормирование технологического процесса

На основании исходных данных производят расчет и нормирование затрат труда на выполнение процесса, определяют разряд работ и дают обоснование профессий его исполнителей (см. гл. 8). На этом же этапе выполняют расчет норм расхода необходимых материалов.

Определение требований техники безопасности

Стандарты системы безопасности труда и соответствующие инструкции позволяют разработать требования по технике безопасности и производственной санитарии применительно к условиям конкретного производства (шум, вибрация, радиация, загазованность, опасные и вредные вещества в воздухе рабочей зоны и т. п.). На этом этапе решают также вопросы обеспечения устойчивости экологической среды.

Расчет экономической эффективности технологического

процесса

Используя методику расчета экономической эффективности технологических процессов, выбирают из них оптимальный вариант.

Оформление технологической документации

На основании стандартов ЕСТД технологический процесс оформляют документально, производят нормоконтроль документации, согласуют ее со всеми заинтересованными службами и утверждают.

Виды технологической документации определены ГОСТ 3.1102—81.

11.3. Построение операций технологического процесса обработки заготовок

Степень концентрации и дифференциации операций является важнейшим принципом при построении операции технологического процесса механической обработки заготовок деталей машин.

Концентрацией операций называют соединение нескольких простых технологических переходов в одну сложную операцию.

Дифференциацией операций называют разделение операции на несколько более простых.

При концентрации операций сокращают число установов заготовок на станок, широко применяют многоинструментную обработку одно или нескольких поверхностей, а также многоместную обработку. При этом повышается точность взаимного расположения обрабатываемых поверхностей, производительность обработки за счет снижения основного и вспомогательного времени, сокращается длительность производственного цикла, упрощается календарное планирование, возрастают требования к точности станка, его технологическим возможностям. Рабочий высокой квалификации вынужден выполнять как окончательную, так и предварительную обработку.

При дифференциации операций точную чистовую обработку выполняют на высокоточном оборудовании с использованием рабочих высокой квалификации; предварительную черновую обработку производят простейшими и высокопроизводительными методами на простых станках рабочие более низкой квалификации.

В технологических процессах современного машиностроения применяют оба принципа в зависимости от конкретных условий.

Для технологических процессов единичного и мелкосерийного производства характерны операции, построенные на принципе их концентрации. По этому же принципу разрабатывают технологические процессы в крупном и тяжелом машиностроении с использованием переносных станков.

В среднесерийном производстве применяются оба принципа: концентрация операций предусматривается для обработки на станках с ЧПУ и быстропереналаживаемых агрегатных станках и автоматах, а дифференциация — на переменно-поточных линиях групповой обработки.

При использовании принципа концентрации операций в массовом и крупносерийном производстве применяют многошпиндельные автоматы, автоматизированные производственные системы, станки с ЧПУ. Если же используют поточные и автоматические линии с применением высокопроизводительного, простого, специального оборудования, то может быть применен принцип дифференциации.

При разработке технологической операции стремятся уменьшить штучное время.

Степень концентрации операций, возможность снижения штучного времени в значительной степени зависят от выбранной схемы построения операций. Различные схемы построения станочных операций имеют различные возможности совмещения технологических переходов. Штучное время для выполнения операции определяют по формуле (8.1), где составляющие /орг, U, /л. п берут в процентах от оперативного времени. Таким образом, решающее влияние на структуру штучного времени оказывает оперативное время: ton = t0 -f tB. Поэтому анализ схем построения станочных операций целесообразно проводить по составляющим этого времени.

Для более полной и наглядной характеристики возможностей перекрытия вспомогательного времени его целесообразно разделить на пять составляющих: 1) tJC — время установки заготовки для ее обработки на станке и время ее съема со станка по окончании обработки; 2) tyD — время, затраченное на управление станком; 3) 4шД —- время, затраченное на индексацию, — включает время поворота и фиксации шпиндельных блоков, столов и барабанов, несущих заготовки, а также линейное перемещение в другие позиции столов с заготовками или суппортов с инструментами, время поворота револьверных и резцовых головок, время поворота делительных приспособлений и кондукторов; время, затраченное на перемещение заготовок в новые позиции; 4) tc,n — время смены инструмента в процессе выполнения отдельных переходов операции (например, время установки и смены инструмента в быстросменном патроне сверлильного станка и др.); 5) 4зм — время установки инструмента на размер и время, затраченное на контрольные измерения при работе по методу пробных рабочих ходов и промеров; в большинстве случаев taaK не удается перекрыть основным временем, однако при применении активных методов измерения (автоматизированных) такое перекрытие возможно.

Схемы станочных операций можно подразделить по различным признакам:

одноместные и многоместные — по числу одновременно устанавливаемых для обработки заготовок;

одноинструментные и многоинструментные — по числу участвующих в обработке инструментов;

последовательного, параллельного и параллельно-последовательного выполнения, определяемые последовательной или параллельной работой инструментов, а также последовательным или параллельным расположением нескольких заготовок по отношению к режущим инструментам.

Различное сочетание отмеченных признаков образует различные схемы станочных операций.