- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

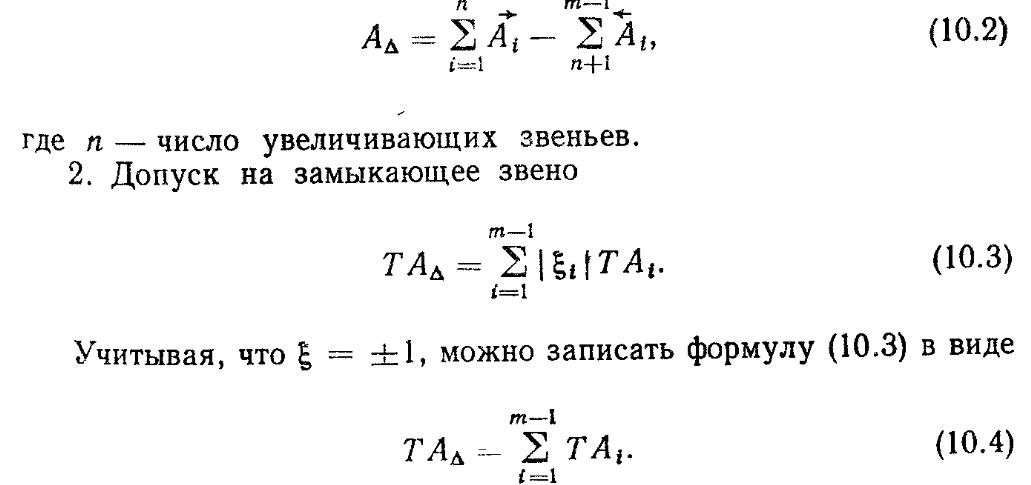

10.5. Различные методы достижения точности сборки

Задачи, связанные с достижением требуемой точности машин и их механизмов на всех этапах их создания (проектирование, изготовление, сборка), решаются с помощью размерных и кинематических цепей (см. «Методические указания. Цепи размерные. Основные понятия. Методы расчета линейных и угловых цепей. РД 50-635-87»).

В зависимости от типа производства различают пять методов достижения точности замыкающего звена при сборке: 1) полной взаимозаменяемости; 2) неполной (частичной) взаимозаменяемости; 3) групповой взаимозаменяемости; 4) регулировки; 5) пригонки.

В основном применяют первых два метода, обеспечивающих взаимозаменяемость при сборке с наименьшими затрачами труда.

Метод полной взаимозаменяемости

Его сущность заключается в том, что требуемая точность замыкающего звена размерной цепи достигается у всех объектов путем включения в нее составляющих звеньев без выбора, подбора или изменения их величин.

Метод

полной взаимозаменяемости экономично

применять в условиях достижения высокой

точности при малом числе звеньев

Метод

полной взаимозаменяемости экономично

применять в условиях достижения высокой

точности при малом числе звеньев

размерной цепи в крупносерийном и массовом производстве. Основан этот метод на расчете размерных цепей на максимум-минимум. Метод прост и обеспечивает 100%-ную взаимозаменяемость, но имеет существенный недостаток — уменьшает допуски на составляющие звенья (что приводит к увеличению трудоемкости и себестоимости их изготовления), т. е. основывается на расчете по крайним предельным отклонениям размеров цепи при неблагоприятном их сочетании (например, вал изготовлен с минимальным диаметром, а втулка, соединяемая с ним, — с максимальным).

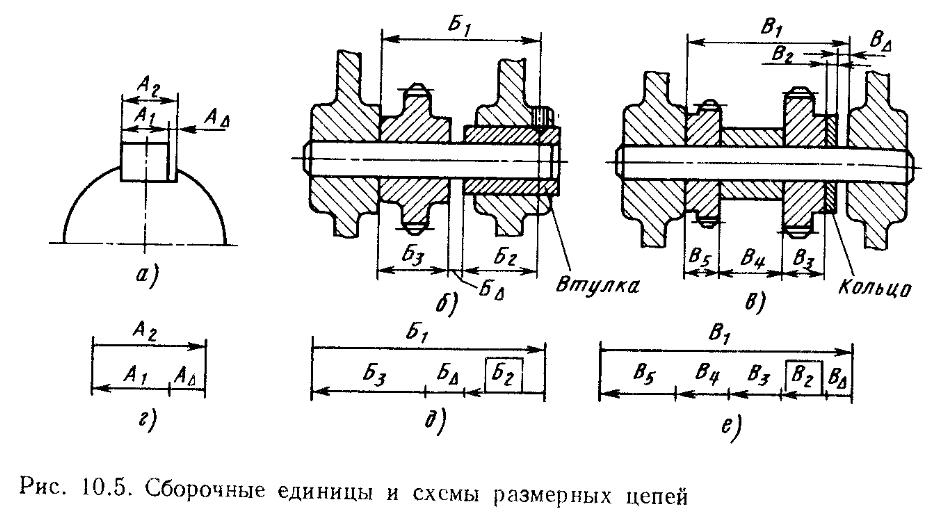

На рис. 10.5 приведены сборочные единицы (рис. 10.5, а, б, в) и схемы размерных цепей (рис. 10.5, г, д, е).

Размерной цепью называют совокупность размеров, непосредственно участвующих в решении поставленной задачи и образующих замкнутый контур. Размеры обозначают прописными буквами русского (А, Б, В, Г и т. д.) или строчными греческого алфавитов.

Размеры, входящие в цепь, называются звеньями размерной цепи. Различают: замыкающие звенья (звенья, получаемые при сборке последними или являющиеся исходными при постановке задачи); составляющие звенья (увеличивающие и уменьшающие, с увеличением которых замыкающее звено увеличивается или уменьшается); компенсирующее звено, изменением которого достигается требуемая точность замыкающего звена).

Обозначения

звеньев те же, что и размеров (А, Б, В и

т. д.), но с добавлением индексов: А — для

замыкающего звена, i

— порядковый

номер составляющего звена с обязательным

указанием стрелкой: слева направо —

для увеличивающего звена (-*-) и справа

налево — для уменьшающего звена (ч-);

для компенсирующего звена букву

заключают в прямоугольник.

При решении размерных цепей на максимум-минимум возникают прямая и обратная задачи. Прямая задача заключается в том, что конструктор в сборочной единице задает замыкающее звено [его номинальный размер Ад, допуск на номинальный размер замыкающего звена ГАд, предельные отклонения: верхнее A- (ES) и нижнее Ан (Ei)] и по нему рассчитывает со-

Ад Ад

ставляющие звенья At (номинальный размер, допуск и отклонения). Задача решается тремя способами: 1) попыток; 2) равного допуска и 3) единого квалитета [3, 10].

Обратная задача заключается в том, что когда известны номинальные размеры всех составляющих звеньев размерной цепи At, Б{ и т. д., их допуски TAt, предельные отклонения АВд^ и ДНд^ находят замыкающее звено (его номинальный размер, допуск и предельные отклонения).

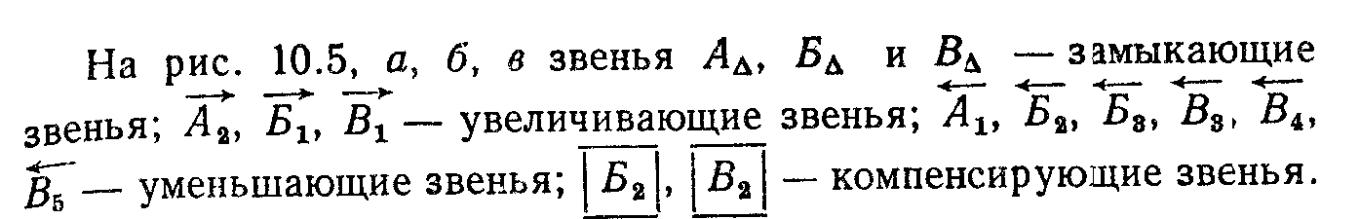

Решают эту задачу в приведенной ниже последовательности. 1. Номинальный размер замыкающего звена Ад определяют по формуле

где

т

—

общее число звеньев (например, на рис.

10.5, а

т =

3; на рис. 10.5, в

т

—

6);

At

—

составляющие звенья; \г

— передаточное отношение (для плоских

размерных цепей £г

— ±1).

где

т

—

общее число звеньев (например, на рис.

10.5, а

т =

3; на рис. 10.5, в

т

—

6);

At

—

составляющие звенья; \г

— передаточное отношение (для плоских

размерных цепей £г

— ±1).

Учитывая направленность звеньев [для увеличивающих звеньев (-{-) и для уменьшающих минус (—)!, формулу (10.1) можно преобразовать:

3. Предельные отклонения размера замыкающего звена определяют по формулам:

Используя

формулы (10.2)—(10.6), можно рассчитать как

замыкающие звенья, так и одно из

составляющих при известных остальных

и замыкающего звеньев.

Используя

формулы (10.2)—(10.6), можно рассчитать как

замыкающие звенья, так и одно из

составляющих при известных остальных

и замыкающего звеньев.

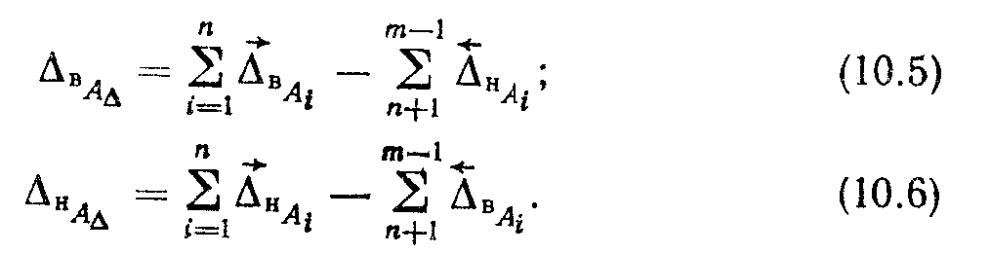

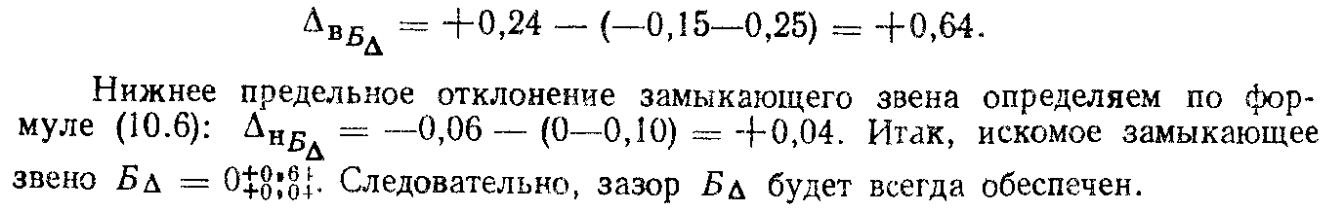

Пример. На рис. 10.5, б замыкающим звеном (£д) является зазор между установленной шестерней и торцом втулки. На рис. 10.5, д представлена схема размерной цепи Б. Увеличивающим звеном в этой сборочной единице является звено 5Ь уменьшающими — звенья £2 и £3. Примем £, = 100±g;g|; £2 = = 40_0.16 и Б3 = 60iJ5;JJ5 (точность звеньев ориентировочно равна квалитету точности 11-му). Звено Б2 является компенсирующим; при решении задачи принимаем его за уменьшающее звено.

Решая обратную задачу, находим номинальный размер замыкающего звена (£д) по формуле (10.1):

![]() Допуск

на замыкающее звено находим по формуле

(10.3):

Допуск

на замыкающее звено находим по формуле

(10.3):

![]() Верхнее

предельное отклонение замыкающего

звена определяем по формуле

Верхнее

предельное отклонение замыкающего

звена определяем по формуле

Аналогичные задачи можно решать методом расчета размерных цепей с применением теории вероятности, т. е. методом неполной взаимозаменяемости.