- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

10.4. Общие понятия о разработке технологических процессов сборки

Исходные данные для разработки технологических процессов сборки

Технологический процесс сборки представляет собой часть производственного процесса — это процесс, содержащий действия по установке и образованию соединений составных частей изделия (ГОСТ 23887—79). Основным элементом технологического процесса является сборочная операция.

Сборочная операция — технологическая операция установки и образования соединений составных частей заготовки или изделия . Сборочная операция состоит из технологических переходов.

Общие исходные данные, необходимые для решения задач при проектировании технологических процессов изготовления машин, были приведены в гл. 9. Эти данные содержат сведения о базовой информации.

Кроме базовой информации необходима руководящая и справочная информация — паспортные данные оборудования и его технологические возможности; методы сборки машин; нормативы времени; режимы обработки; стандарты на оснастку и т. д.

Технологический процесс сборки обычно разрабатывают поэтапно в приведенной ниже последовательности.

В зависимости от объема выпуска (заданной программы) устанавливают целесообразную организационную форму сборки, определяют ее такт и ритм.

Осуществляют технологический анализ сборочных чертежей с позиции отработки конструкции на технологичность (см гл. 6).

Производят размерный анализ конструкций собираемых изделий, выполняют расчеты размерных цепей и устанавливают рациональные методы достижения точности сборки (полная, неполная, групповая взаимозаменяемость, регулировка и пригонка).

Определяют целесообразную в данных условиях степень дифференциации или концентрации сборочных операций.

Устанавливают последовательность соединения всех сборочных единиц и деталей изделия и составляют схемы общей сборки и узловых сборок изделия.

Выбирают наиболее производительные, экономичные и технически обоснованные способы сборки, способы контроля, испытаний.

Выбирают необходимое стандартное технологическое и вспомогательное оборудование и технологическую оснастку (приспособления, режущий, монтажный и измерительный инструмент) .

При необходимости проектируют специальные средства1 технологического оснащения.

Производят техническое нормирование сборочных работ и рассчитывают экономические показатели сборки.

Разрабатывают планировку оборудования, рабочих мест.

Оформляют техническую документацию на сборку.

Последовательность и содержание сборочных операций и составление схем сборки

После изучения машины, отдельных ее агрегатов и сборочных единиц, анализа технических условий на их изготовление и сборку приступают к расчленению изделия на составные части, учитывая следующее: 1) сборочную единицу не следует расчленять в процессе сборки, транспортирования и монтажа; 2) сбо

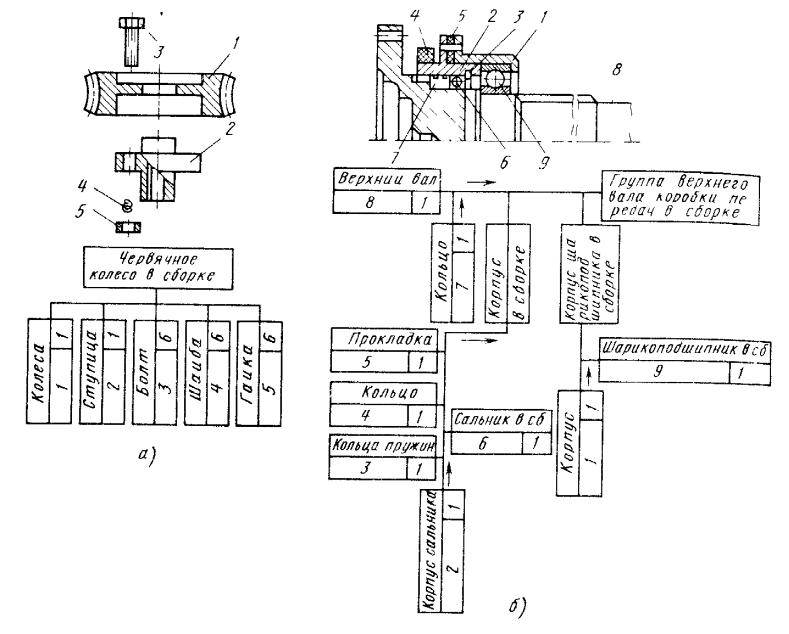

Рис. 10.4. Технологические схемы процесса сборки:

а - червячного колеса; б - группы верхнего вала коробки передач

рочным операциям предшествуют подготовительные и пригоночные работы, которые выделяют в самостоятельные операции, поскольку они связаны с такими видами обработки, как опиливание, шабрение, притирка, сверление отверстий, гибка и т. п.; 3) габаритные размеры сборочных единиц устанавливают с учетом наличия подъемно-транспортных средств; 4) сборочная единица должна состоять из небольшого числа деталей и сопряжений, так как излишняя дифференциация приводит к усложнению организации сборочных работ; 5) передача на сборку отдельных деталей должна быть минимальной, исключением являются базовые детали; 6) изделие следует расчленять так, чтобы его конструкция позволяла осуществлять сборку с наибольшим числом сборочных единиц.

Последовательность сборки в основном определяется конструкцией изделия, компоновкой деталей и методами достижения требуемой точности. Представляется последовательность сборки в виде технологической схемы сборки узловой или общей.

На рис. 10.4 представлены технологические схемы сборки сборочной единины — червячного колеса (рис. 10.4, а) и сборки 106 группы верхнего вала коробки передач (рис. 10.4, б). На этих схемах каждая сборочная единица изделия обозначена прямоугольником, в котором указаны наименование, индекс и число составных частей.

После разработки схем сборки устанавливают состав необходимых сборочных, регулировочных, пригоночных, подготовительных и контрольных работ и определяют содержание технологических операций и переходов.

В состав технологического процесса сборки в качестве технологических операций и переходов включают разнообразные сборочные работы. К технологическому процессу сборки относят также операции, связанные с проверкой правильности действия отдельных механизмов и узлов машины в целом (точность, бесшумность, плавность движений и т. п.); операции очистки, промывки, окраски и отделки изделия или составляющих его единиц.

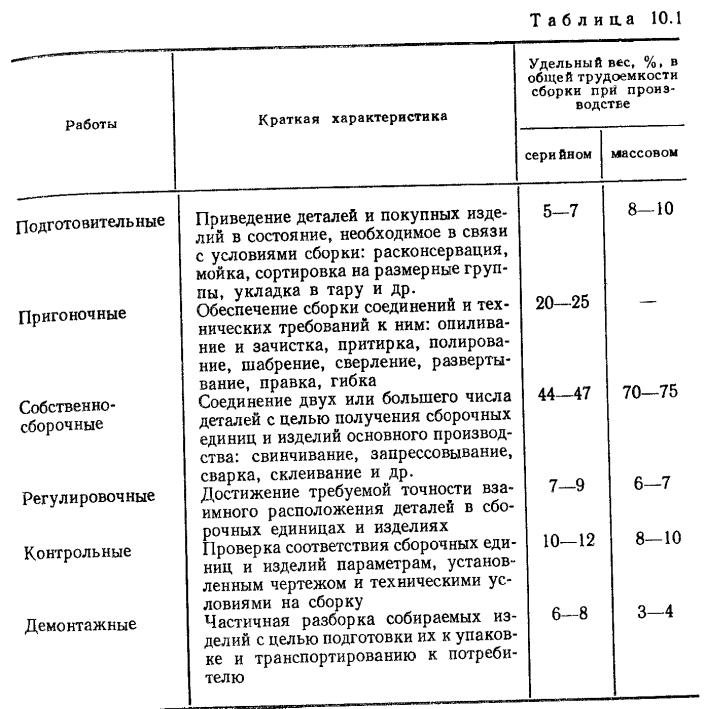

Различные виды сборочных работ и их краткая характеристика приведены в табл. 10.1 [101.

В сборочных процессах, так же как в процессах изготовления деталей, применяют единую систему технологической документации.

Важной частью разработки технологического процесса является нормирование слесарно-сборочных работ.

Для определения штучного, оперативного и штучно-калькуляционного времени на выполнение сборочной операции используют формулы 8.1—8.3.

При поточной сборке в состав штучного времени включается время (tT) на транспортирование собираемого изделия, если оно не перекрывается другими элементами штучного времени. Длительность операции при этом должна быть равна или кратна такту.

В технологическом процессе сборки сложной машины может быть весьма большое число операций (например, процесс сборки гусеничного трактора состоит из 600 операций) [15], что приводит к большим затратам времени на расчет технически обоснованных норм. Поэтому нормирование сборочных операций следует включать в САПР ТП и рассчитывать с помощью ЭВМ.

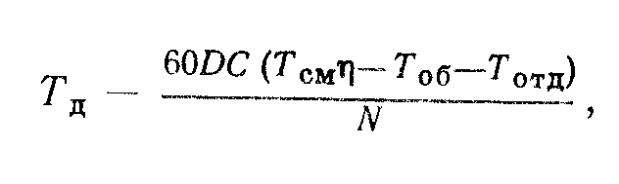

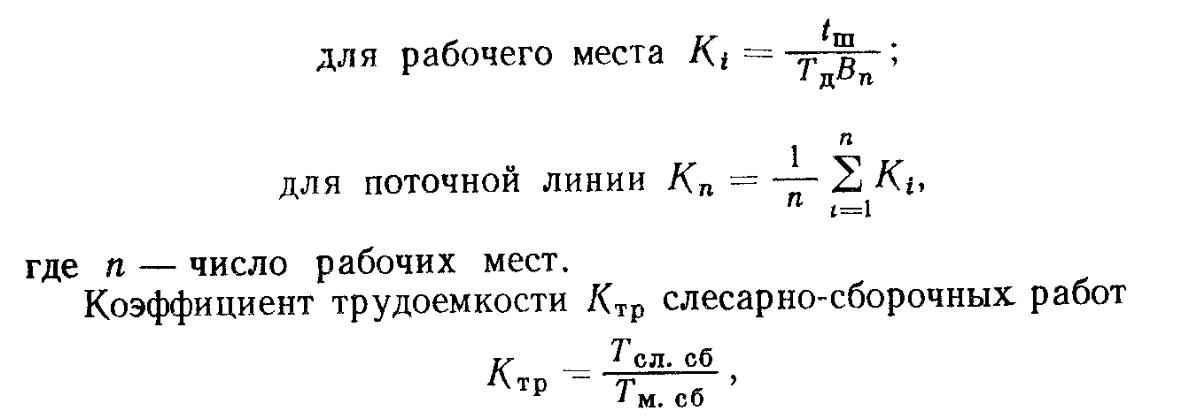

К основным показателям сборки относятся: действительный такт выпуска, ритм, производительность сборочного рабочего места, коэффициент загрузки рабочего места или поточной линии, коэффициент трудоемкости слесарно-сборочных работ и др. Действительный такт выпуска (мин)

где D — число рабочих дней в году; С — число рабочих смен за день; Тск — длительность смены; т) — коэффициент, учитывающий потери времени на ремонт оборудования; Тоб — потери времени в течение смены на обслуживание рабочих мест, ч; T0TR — потери времени на перерывы и естественные надобности рабочих в течение смены, ч; N — годовая производственная программа, шт.

Действительный ритм выпуска (мин-1) RR = 1/Тд.

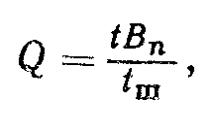

Производительность Q сборочного рабочего места — число узлов или изделий, собираемых на рабочем месте в единицу времени, — определяют по формуле

где

t

—

рабочее время, к которому отнесена

производительность, мин; В

—

число рабочих, выполняющих операцию на

данном рабочем месте.

где

t

—

рабочее время, к которому отнесена

производительность, мин; В

—

число рабочих, выполняющих операцию на

данном рабочем месте.

Коэффициент загрузки /С,- — степень загруженности работой — определяют по формулам:

где

Гсл.

об

— трудоемкость слесарно-сборочных

работ, Гм.

Сб

— общая трудоемкость механосборочных

работ по данном? изделию.

где

Гсл.

об

— трудоемкость слесарно-сборочных

работ, Гм.

Сб

— общая трудоемкость механосборочных

работ по данном? изделию.

Одним из путей повышения производительности труда при сборке является применение технически совершенно! технологической оснастки (сборочных приспособлений и инструментов). Если невозможно использовать стандартную оснастку, разрабатывают специальные приспособления и инструменты.

Технологические процессы сборки многогранны ь разнообразны. Технологические процессы сборки типовых сборочных единиц, сборки неподвижных разъемных соединений (эезьбовых, со шпонками, шлицевых и т. п.), сборки неразъемных соединений (пластическим деформированием, сваркой, пайкой, склеиванием), а также сборки различных передач машин и механизмов (зубчатых, цепных и др.) описаны, например, в работе [15].