- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

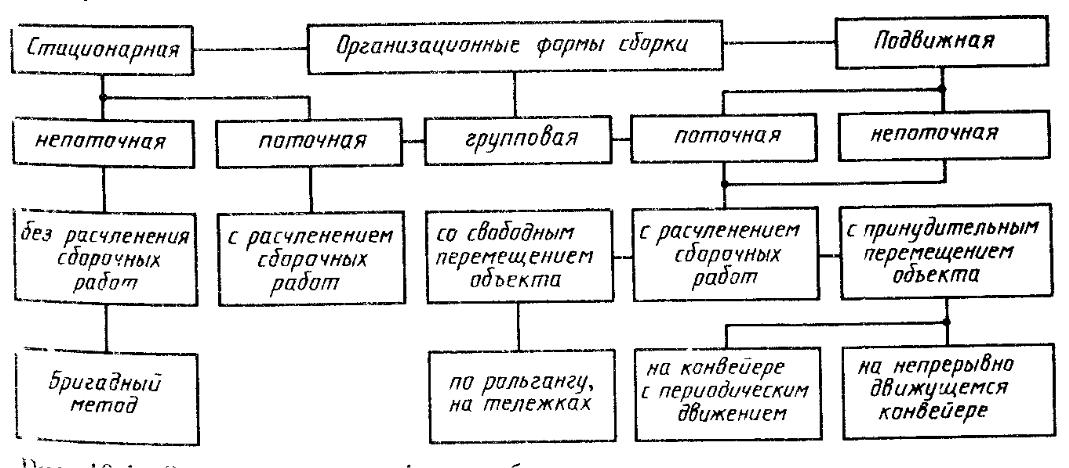

10.2. Организационные формы сборки

В зависимости от условий, типа и организации производства сборка имеет различные организационные формы (рис. 10.1). По перемещению собираемого изделия сборку подразделяют на стационарную и подвижную, по организации производства — на непоточную и поточную.

Стационарная сборка может быть осуществлена без расчленения (принцип концентрации) и с расчленением (принцип дифференциации) сборочных работ. Непоточная (без расчленения) стационарная сборка характеризуется тем, что весь процесс сборки л его сборочных единиц выполняется на одной сборочной позиции. Сборка может производиться на стенде, станке, рабочем месте и т. п.

В современных условиях широко распространен бригадный метод, когда сборку изделия выполняет бригада рабочих. Чаще всего члены бригады специализируются не на одной операции, а осваивают смежные операции, что способствует нормальной загрузке рабочих бригады и не затрудняет переход на работу по единому наряду.

В

этом случае длительность сборки (ч)

![]() где

Гсб

2

— трудоемкость сборки одного изделия;

Nc

—

число :обираемых изделий; В

—

число рабочих в сборочной бригаде.

где

Гсб

2

— трудоемкость сборки одного изделия;

Nc

—

число :обираемых изделий; В

—

число рабочих в сборочной бригаде.

Рис. 10.1 Организационные формы сборки

При непоточной стационарной сборке с расчленением сбороч. ных работ осуществляется дифференциация процесса на узловую и общую сборку. Сборка каждой сборочной единицы и общая сборка выполняются в одно и то же время разными бригадами и многими сборщиками. Сборка этого вида используется в мелкосерийном производстве 12].

Расчленение сборки на узловую и общую имеет ряд преимуществ перед сборкой без расчленения: сокращаются длительность цикла сборки, трудоемкость и в итоге снижается себестоимость.

Непоточная подвижная сборка с расчленением организуется так, что рабочие, выполняя отдельные операции сборки, находятся на своих рабочих местах, а собираемое изделие последовательно перемещается от одного рабочего места к другому. Перемещение может быть свободным или принудительным. Технологический процесс сборки при этом разбивается на отдельные операции, выполняемые одним рабочим или небольшим числом рабочих. Непоточная подвижная сборка находит применение в среднесерийном производстве.

Поточная сборка характеризуется тем, что при построении технологического процесса сборки сборочные операции выполняются в соответствии с тактом или за промежуток времени, кратный такту. При перемещении собираемого изделия вручную скорость перемещения принимают равной 10—15 м/мин, по рольгангу или тележке •— до 20 м/мин, для непрерывно действующего конвейера — 0,25—3,5 м/мин. Общая продолжительность поточной сборки Тп = Тпп, где Т — такт сборки; п„ — число рабочих мест на поточной линии. Поточная сборка сокращает длительность производственного цикла, уменьшает межоперационные заделы деталей, повышает специализацию сборщиков и возможности механизации и автоматизации сборочных операций, что приводит к снижению трудоемкости сборки на 35 ... 50% [10].

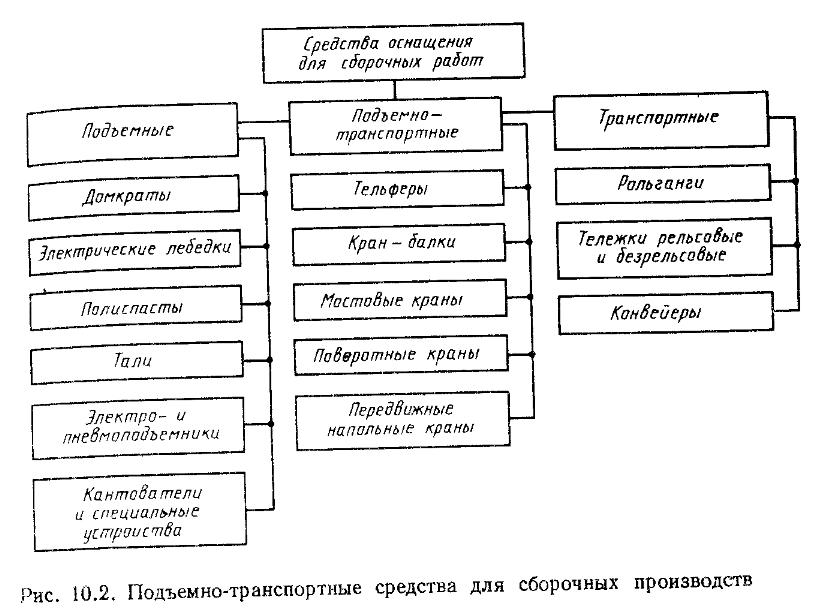

10.3. Оборудование сборочных цехов

Оборудование сборочных цехов условно можно разделить на две группы: технологическое, предназначенное непосредственно для выполнения работ по осуществлению различных сопряжений деталей, их регулировке и контролю в процессе узловой и общей сборки; вспомогательное — для механизации вспомогательных работ, объем которых при сборке достаточно большой. Удельный вес вспомогательных работ в общей трудоемкости сборки в серийном производстве составляет 30—40% и в массовом — 10—15%.

К технологическому оборудованию при сборке неподвижных разъемных соединений относят одно- и многошпиндельные стационарные установки для навинчивания гаек и затяжки их на болтах, шпильках и т. п. Сборку неподвижных неразъемных соединений осуществляют механически, а также путем термического воздействия.

При сборке неподвижных неразъемных соединений с нагревом охватывающей детали применяют электропечи для нагрева мелких деталей в масляной ванне, индукционные печи и другие нагреваемые устройства.

Сборку неразъемных соединений с охлаждением охватываемой детали также производят на специальном оборудовании, для чего применяют установки для охлаждения деталей сжиженным газом (кислородом, азотом), твердой углекислотой и т. п. Прочность соединений, собранных с охлаждением охватываемой детали, при прочих равных условиях в 2—2,5 раза выше их прочности после обычной запрессовки и на 10—15% выше, чем при нагреве охватывающей детали.

Обычную запрессовку производят на универсальных и специальных сборочных прессах.

Вспомогательное оборудование включает в себя транспортное, подъемное, установочное и другое оборудование.

Основные виды подъемно-транспортных средств, применяемых в сборочном производстве, приведены на рис. 10.2.

Транспортные средства предназначены главным образом для подвижной сборки. Наиболее распространенными транспортными средствами являются рольганги и конвейеры.

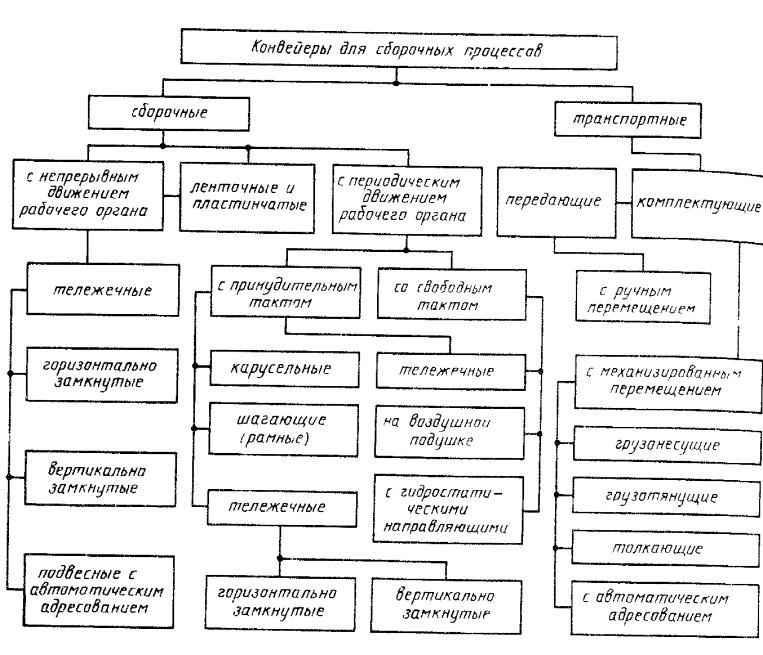

На рис. 10.3 показаны конвейеры различных типов, применяемые при сборке.

Важным вспомогательным элементом сборочной операции является необходимое во многих случаях перемещение сборочной

Конвейеры для сборочных процессов

Рис. 10.3. Типы конвейеров, применяемых при сборке

единицы в вертикальном направлении или поворот ее в удобное для сборщика положение. В качестве средств механизации для этих целей применяют подъемники, что дает экономию затрат времени на сборку, повышает производительность и облегчает труд сборщика.

К подъемникам относятся электротали, полиспастные пневматические подъемники, поршневые, а также разнообразные специальные подъемники (консольные поворотные краны, подъемно-разъемные стремянки и т. п.).