- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

9.3. Система классификации и кодирования

Детали кодируют буквенно-цифровым алфавитом кода. В структуре технологического кода деталей за каждым признаком закрепляют определенные разряд (позицию) и число знаков. Система буквенно-цифрового кодирования, как правило, однозначная. Она включает цифры от 0 до 9 и прописные буквы русского алфавита от А до Я, кроме буквы 3 [23].

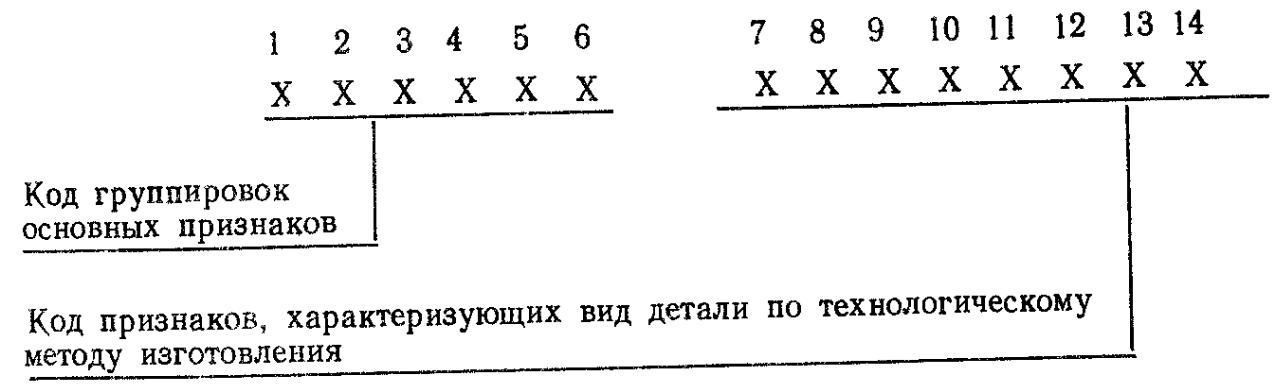

Технологическое кодовое обозначение детали имеет длину четырнадцать знаков. Это кодовое обозначение состоит из двух частей: кодового обозначения классификационных группировок основных признаков (постоянная часть) —■ шесть знаков — и кодового обозначения, характеризующего вид детали по методу ее изготовления, — восемь знаков:

Цифры 1, 2 и т. д. во всех схемах обозначают номера позиций технологического кода.

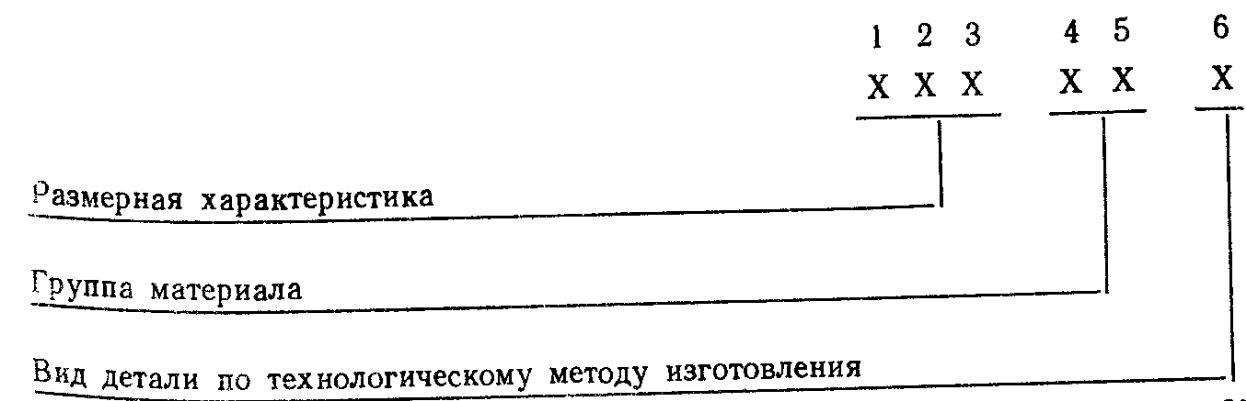

К основным признакам технологической классификации деталей относятся размерная характеристика, группа материалов и вид детали в зависимости от метода ее изготовления.

Структура и длина кодового обозначения, составленного из кодов классификационных группировок основных технологических признаков, имеет вид

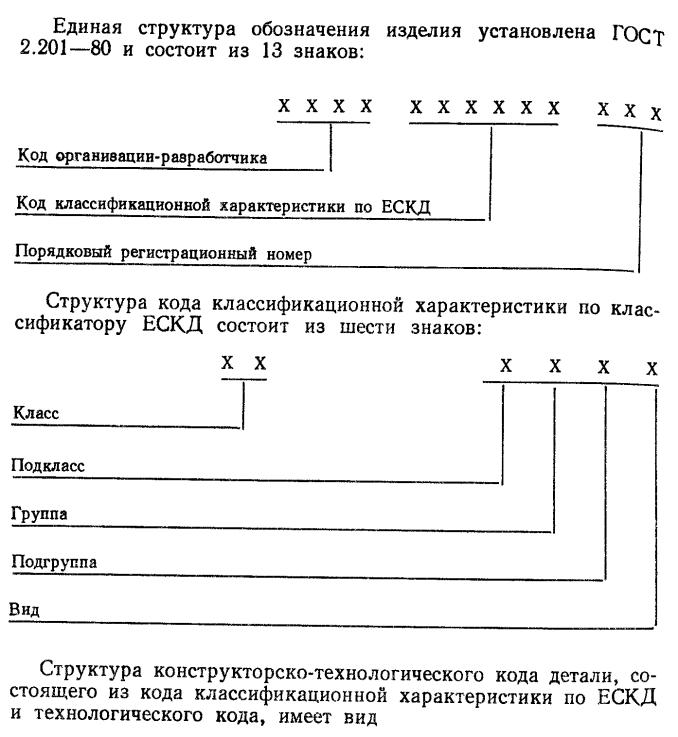

В структуре конструкторских кодов принят код классов де-алей 71—76 классификатора ЕСКД-

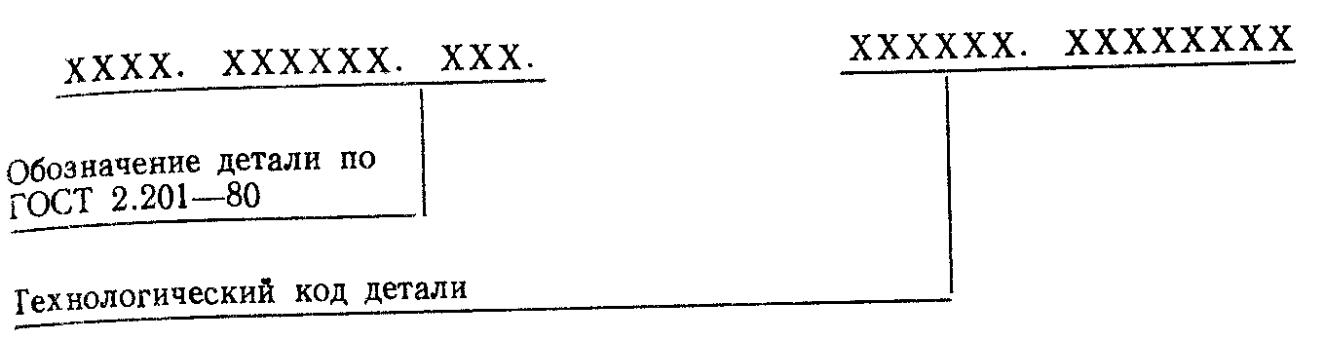

Структура полного конструкторско-технологического кода детали, составленного из обозначения детали по ГОСТ 2.201—80 и технологического кода, имеет вид

Технологический классификатор детали используют в системе подготовки производства и управления или совместно с общесоюзными классификаторами технико-экономической информации.

Технологическая классификация создает предпосылки для решения следующих основных задач: анализа номенклатуры деталей по их конструкторско-технологическим характеристикам; группирования деталей по конструкторско-технологическому подобию для разработки типовых и групповых технологических процессов; повышения серийности и концентрации производства деталей; тематического поиска и заимствования ранее разработанных типовых и групповых технологических процессов.

Технологическая классификация деталей машин открывает широкие возможности по использованию систем автоматизированного проектирования технологических процессов изготовления машин и по внедрению автоматизированной системы технологической подготовки производства (АС ТПП).

Основной целью технологической классификации деталей является снижение трудоемкости и сокращения сроков технологической подготовки производства.

Вопросы для самопроверки

1. Какие исходные данные необходимо иметь для проектирования технологических процессов изготовления машин?

2 Какова последовательность проектирования технологических процессов изготовления машин?

3. На каких принципах основана технологическая классификация деталей?

4 Каково технологическое кодовое обозначение детали?

5. Значение технологической классификации деталей?

Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

10.1. Характеристика сборочных процессов

Сборка — образование соединений составных частей изделия. Соединение может быть разъемным или неразъемным. К видам соединений относятся: запрессовка, свинчивание, сварка, пайка, клепка, склеивание и т. п.

В зависимости от объема сборку подразделяют на общую сборку, объектом которой является изделие в целом, и на узловую, объектом которой является составная часть изделия, т. е. сборочная единица.

По стадиям различают следующие виды сборки:

предварительную сборку, разборку с целью определения размера компенсатора;

промежуточную — для совместной дальнейшей обработки сборочной единицы (например, корпус и собранная с ним крышка растачиваются совместно под размер диаметра подшипника);

под сварку (может вводиться как сборочная операция в поточной линии);

окончательную сборку, после которой разборка не предусмотрена.

В зависимости от метода образования соединений существуют следующие виды сборки: слесарная — слесарно-сборочные операции; монтаж — установка изделия или его составных частей на месте использования; электромонтаж — монтаж изделий, имеющих токоведущие элементы; сварка, пайка, клепка, склеивание.

Сборка является заключительным этапом изготовления машины. Высокое качество машины не только определяется удачной конструкцией, применением высококачественных материалов, изготовлением деталей высокого качества и точности, но и зависит от проведения всех этапов сборки машины, так как по разным причинам могут возникнуть погрешности взаимного расположения деталей. Этими причинами могут быть:

погрешность (рабочего) ориентирования и фиксации установленного положения собираемых деталей (недостаточная плотность соединений, сдвиги, нарушение правильной затяжки и т. п.);

погрешность установки калибров и измерительных средств, применяемых при сборке (погрешности регулирования, пригонки и погрешности самих мерителей);

относительные сдвиги деталей между установкой и фиксацией детали;

образование задиров на сопрягаемых поверхностях;

упругие и пластические деформации сопрягаемых деталей при их установке и фиксации, нарушающие их точность и плотность соединений, что сказывается на долговечности сборочных единиц (например, при силе предварительной затяжки болта 6320 Н средняя долговечность 5960 циклов, при силе 37 500 Н — 5.Ю8 циклов).

В зависимости от типа производства затраты времени на сборку от общей трудоемкости изготовления машин составляют, % [101: в массовом и крупносерийном производствах —20—30; в серийном производстве — 25—35; в единичном и мелкосерийном производстве —35--40.