- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

8.2. Структура технически обоснованной нормы времени

Норма штучного времени — это норма времени на выполнение объема работы, равной единице нормирования, на выполнение технологической операции.

Единица нормирования определяется числом производственных объектов или работающих, на которое устанавливается техническая норма.

Под технической нормой понимается количество деталей, на которое устанавливается норма времени; количество изделий, на которое устанавливается норма расхода материала; число рабочих, на которое устанавливается норма выработки и т. д.

Для неавтоматизированного производства норма штучного времени

![]() (8.3)

(8.3)

где /0 — основное время; tB вспомогательное время; t0s — время обслуживания рабочего места; tn, п — время на личные потребности; tn, т — время регламентированных перерывов в соответствии с технологией и организацией производственного процесса.

Сумму основного и вспомогательного времени называют оперативным временем:

![]() (8.2)

(8.2)

При изготовлении деталей и изделий партиями кроме нормы штучного времени устанавливают норму подготовительно-заключительного времени (ta. 8) на эту партию.Штучно-калькуляционное время tm. „ определяется как сумм штучного /шт и подготовительно-заключительного /и. г времени8 отнесенного к одной детали:

![]() (8,3)

(8,3)

где «д — число деталей в партии.

Основное время t0 — часть штучного времени, затрачиваемого на изменение и (или) последующее определение состояния пред. мета труда.

Основное время может быть машинным, машинно-ручным и ручным.

При работе на металлорежущих станках основное машинное время для каждого технологического перехода определяют по формуле

![]() (8.4)

(8.4)

где / — расчетная длина обрабатываемой поверхности (расчетная длина хода инструмента или заготовки в направлении подачи, мм); i — число рабочих ходов; vs — скорость движения подачи, мм/мин.

Скорость движения подачи определяется как произведение частоты вращения шпинделя п (мин-1) на подачу на оборот S0 (мм/об): vs = nS0-

Величины п и S0 определяют по нормативам или расчетным путем.

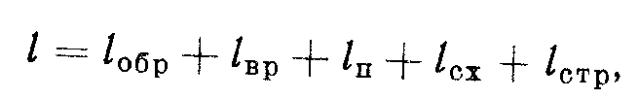

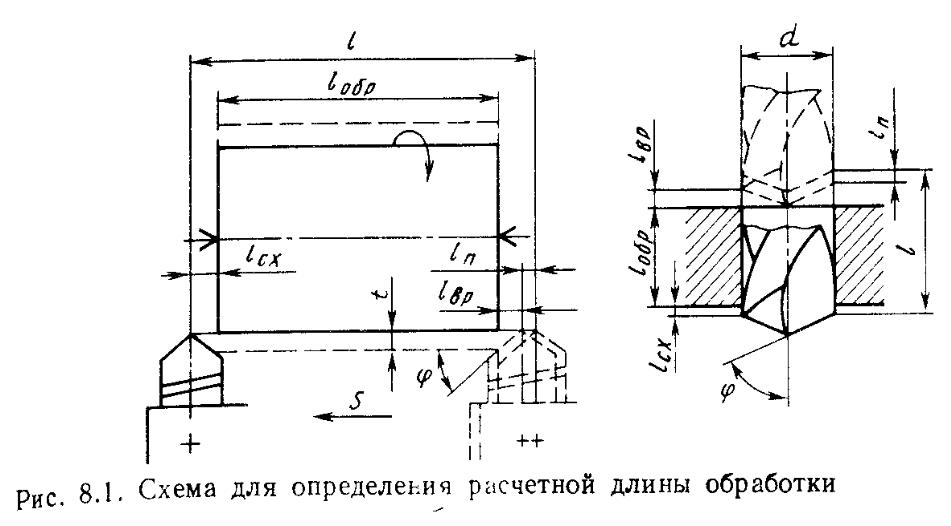

В общем случае расчетная длина обрабатываемой поверхности (рис. 8.1)

где /0бр — длина обрабатываемой поверхности в направлении подачи мм; 1вр—длина врезания инструмента, мм; /п — длина подвода инструмента к заготовке, мм; /сх — длина перебега (схода) инструмента, мм; /стр — общая длина рабочих ходов при взятии пробных стружек, мм (если это предусматривается).

Длину /обр берут из чертежа обрабатываемой заготовки; /Вр> /п> 'ох, 'стр определяют по нормативам (/п = /сх « 1 ... 2 мм).

Значение /вр можно определить расчетным путем (рис. 8.1). Например, при точении /вр = t ctg <p.

Формула (8.4) является общей для станочных работ всех видов. Однако в зависимости от типа станка и конкретного вида работы могут быть свои особенности.

Вспомогательное время /„ — часть штучного времени, за' трачиваемая на выполнение приемов, необходимых для обеспечения изменения и последующее определение состояния предмета труда.

Нормирование вспомогательного времени производят с мощью нормативов времени с различной степенью их укрупнения-

Вспомогательное время может быть перекрываемым и непере-крываемым. Перекрываемое время — время выполнения рабочим тех приемов, которые осуществляются в период автоматической работы оборудования. Это время в норму штучного времени не включают. Неперекрываемое время — норма времени выполнения рабочим приемов при остановленном оборудовании и времени, затрачиваемого на машинно-ручные приемы.

Вспомогательное время может составлять до 20—35% штучного времени. Поэтому при проектировании технологических процессов следует тщательно выявлять возможные пути сокращения этого времени.

Время обслуживания <об рабочего места — часть штучного времени, затрачиваемая исполнителем на поддержание средств технологического оснащения в работоспособном состоянии и уход за ними и рабочим местом.

Обслуживание рабочего места подразделяют на организационное и техническое.

Затраты времени tT на техническое обслуживание предусматривают выполнение работ на смену затупившегося инструмента, на регулировку и подналадку станка и др.

Время /орг на организационное обслуживание состоит из затрат времени на уход за рабочим местом — опробование и осмотр оборудования, получение инструмента в течение смены от мастера Или бригадира, чистку и смазывание оборудования в течение смены, уборку рабочего места и т. п.

Время организационного обслуживания устанавливают по "°Рмативам времени в процентах от оперативного времени (до

В массовом и крупносерийном производстве время технического и организационного обслуживания нормируют раздельно, Ричем время tT определяют в процентах от основного времени.

Время на личные потребности tn. п — часть штучного времени, тРачиваемая работающим на личные потребности и (при утомительных работах) — на дополнительный отдых. Это время определяют в процентах от оперативного времени. Для механических цехов оно примерно составляет 2,5 % от оперативной; времени.

Подготовительно-заключительное время tn. 8 — интервал времени, затрачиваемый на подготовку исполнителя или исполнителей и средств технологического оснащения к выполнению технологической операции и приведению последних в порядок после окончания смены и (или) выполнения этой операции для партии предметов труда. Это время определяют по нормативам времени, в которые входят наладка средств технологического осна^ щения; ознакомлен с работой (чертеж, карта технологического процесса, инструкции); получение материалов, инструментов и т. д.; после окончания обработки партии заготовок — сдача изготовленных деталей, снятие со станка технологической оснастки, приведение в рабочее состояние оборудования и т. д.

Время tn, т неустранимых перерывов предусмотрено технологическим процессом и организацией производства, его определяют в каждом конкретном случае.

К технико-экономическим показателям оценки эффективности изготовления изделий относится трудоемкость. Трудоемкостью называют количество времени, затраченное человеком на технологический процесс изготовления единицы продукции (деталь, сборочная единица, изделие). Единицей измерения трудоемкости является человеко-час.

Станкоемкостью называют время, в течение которого станок или несколько станков заняты выполнением отдельных или всех операций по обработке заготовок. Единицей измерения станкоемкости является станко-час. Станкоемкость служит для расчета числа станков, необходимого для выполнения одной или нескольких операций или всех операций обработки.

При выполнения станочных операций нередко используют многоинструментную обработку. Она характеризуется тем, что поверхности заготовки обрабатываются параллельно, параллельно-последовательно или последовательно при постоянной установке заготовки (заготовок) и неизменном положении инструмента (инструментов), которое обеспечивается специальной настройкой.

Режимы обработки в этом случае устанавливают по специальным нормативам или на основании расчета по определенной методике.

Структура нормы штучного времени определяется зависимостью (8.1).

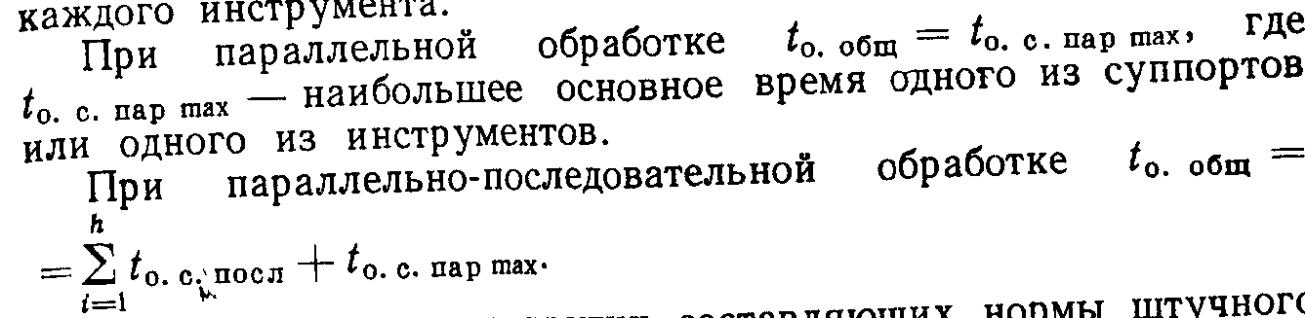

Основное время рассчитывают по формуле (8.4) для каждого суппорта. Общее же основное время t0. общ определяют в зависимости от схемы обработки.

При последовательной обработке ta общ = 2 t0 с посл, где h — число суппортов или число последовательно работающих инструментов; t0, с. посл — основное время для каждого суппорта или каждого инструмента.

Методы определения других составляющих нормы штучного времени для многоинструментной обработки те же, что и для методов обработки одним инструментом.

В мелко- и среднесерийном производстве находят все большее распространение станки с ЧПУ. Имеются специальные нормативы, по которым устанавливают режимы резания и определяются отдельные элементы нормы штучного времени при работе на этих станках.

Время обслуживания и время на личные потребности определяют в сумме (К) по нормативам в процентах от оперативного времени.

По нормативам определяют также вспомог'ательное время на выполнение отдельных приемов — установку и снятие заготовки (^в. у), контрольные измерения (tB. и), работы и команды, связанные с выполнением операции (£в. оп).

Время tB, р выполнения ручной вспомогательной работы, не перекрываемое временем автоматической работы станка, будет равно /в. р = tB_ у -f- tB, и -J- ^в оп.

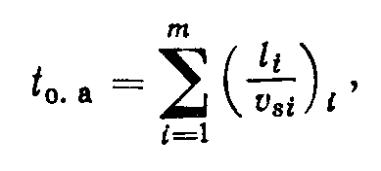

Время ta автоматической работы станка по программе учитывает два элемента: ta = t0. а -f- £в. а, где t0, а — основное программное время;

где т — число участков обработки; lt и vsi — соответственно расчетная длина обработки и скорость движения подачи на t-м участке; <в. а — вспомогательное программное время tB. а = tx + + /ост, где ^ — время автоматической вспомогательной работы; t0CT — время технологических остановок — остановок вращения шпинделя и подачи для проверки размеров, осмотра или смены инструмента и т. п.

Норма

штучного времени

![]() где КТ.

в

—

поправочный коэффициент на время

вспомогательной ручной работы,

учитывающий размер партии; К

—

суммарное время на обслуживание

рабочего места, на отдых и

личные

надобности, в процентах от оперативного

времени.

где КТ.

в

—

поправочный коэффициент на время

вспомогательной ручной работы,

учитывающий размер партии; К

—

суммарное время на обслуживание

рабочего места, на отдых и

личные

надобности, в процентах от оперативного

времени.

Использование станков с ЧПУ открывает широкие возмо^. ности для многостаночной работы. Нормирование при многостаночной работе рассматривается в специальной учебной и научно-технической литературе, например в [14 и др.], а особенности нормирования труда в гибких производственных системах (ГПС) в специальной литературе [11].