- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

7.2. Методы определения припусков на обработку

Имеется два основных метода определения припусков на механическую обработку поверхности: опытно-статистический и расчетно-аналитический.

Опытно-статистический метод еще находит широкое применение в машиностроении. При этом методе припуск устанавливают по стандартам и таблицам, которые составлены на основе обобщения и систематизации производственных данных передовых предприятий [1, 21] и др. Припуски на механическую обработку поковок, изготовленных различными методами, и отливок из металлов и сплавов приведены в ГОСТ 7505—74, ГОСТ 7062-—79, ГОСТ 7829—70, ГОСТ 26645—85.

В этих ГОСТах припуски даны в зависимости от массы и габаритных размеров деталей, их конструктивных форм, заданных точности и параметра шероховатости обрабатываемой поверхности.

Существенный недостаток этого метода заключается в том, что припуски назначаются независимо от технологического процесса обработки детали без учета конкретных условий его выполнения; как правило, они завышены, так как рассчитаны на неблагоприятные условия, при которых припуск должен быть наибольшим во избежание брака. Отмеченный недостаток приводит к увеличению расхода материала и трудоемкости изготовления заготовок.

Расчетно-аналитический

метод определения припусков на обработку

разработан проф. В. М. Кованом. При этом

методе рассчитывают минимальный

припуск на основе анализа факторов,

влияющих на формирование припуска, с

использованием нормативных

материалов.

Припуски на обработку определяют таким

°оразом, чтобы на выполняемом

технологическом переходе были Устранены

погрешности изготовления детали, которые

остались з предшествующем переходе.

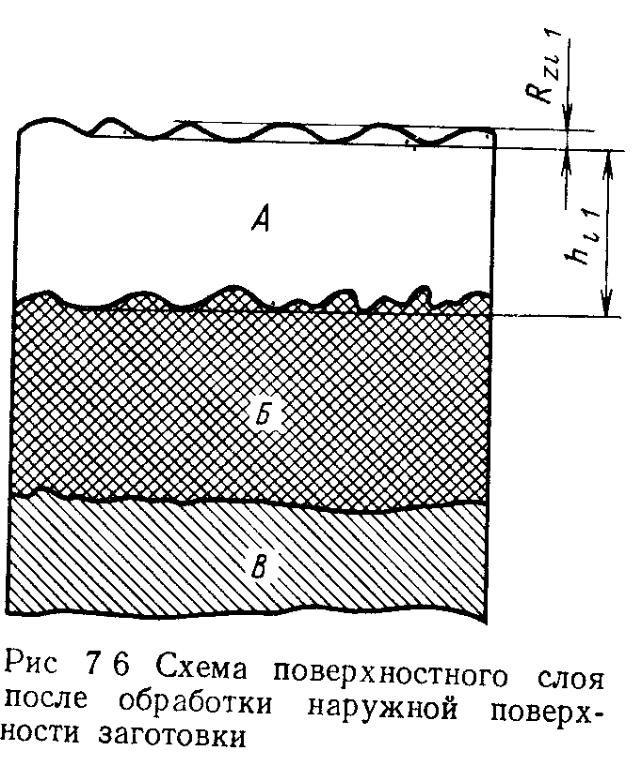

Схема поверхностного слоя после работки

наружной поверхности заготовки показана

на рис. 7.6, Де обозначено: А

— удаляемая

дефектная часть поверхностного На°Я'

^

— неудаляемая часть поверхностного

слоя; В

—

исход-я

структура материала; Rz^

— высота

неровностей, характеризующая

шероховатость По.

верхности; Лг_г

— глубина де.

фектного поверхностного слоя Качество

обработанной поверхности заготовки

характеризуется параметром

шероховатости, состоянием и глубиной

поверхностного слоя. При расчетах

припуска исходят из того, что

шероховатость поверхности и дефекты

поверхностного слоя, сформированные

на предшествующем переходе (i

—

1), должны быть удалены на выполняемом

переходе. При этом надо учитывать

глубину не всего поверхностного

слоя, а лишь его дефектной части.

Необходимо стремиться оставить

наклепанный поверхностный слой — более

износостойкий, чем нижележащие слои

исходной структуры, а также

способствующий получению меньшей

шероховатости поверхности при ее

обработке в зоне этого слоя.

удаляемая

дефектная часть поверхностного На°Я'

^

— неудаляемая часть поверхностного

слоя; В

—

исход-я

структура материала; Rz^

— высота

неровностей, характеризующая

шероховатость По.

верхности; Лг_г

— глубина де.

фектного поверхностного слоя Качество

обработанной поверхности заготовки

характеризуется параметром

шероховатости, состоянием и глубиной

поверхностного слоя. При расчетах

припуска исходят из того, что

шероховатость поверхности и дефекты

поверхностного слоя, сформированные

на предшествующем переходе (i

—

1), должны быть удалены на выполняемом

переходе. При этом надо учитывать

глубину не всего поверхностного

слоя, а лишь его дефектной части.

Необходимо стремиться оставить

наклепанный поверхностный слой — более

износостойкий, чем нижележащие слои

исходной структуры, а также

способствующий получению меньшей

шероховатости поверхности при ее

обработке в зоне этого слоя.

При расчете припусков отклонения формы поверхности отдельно не учитывают. Принимают, что эти отклонения (овальность, бочкообразность, седлообразность, конусность, вогнутость, выпуклость и т. п.) не должны превышать допуска на размер и, как правило, должны составлять некоторую его часть.

Пространственные отклонения Д2 (кривизна и коробление заготовки, эксцентричность отверстия относительно наружной поверхности, увод оси отверстия, отклонения от параллельности, перпендикулярности осей, плоскостей и т. п.) следует учитывать отдельно при расчете припусков на обработку.

Перечисленные отклонения проявляются в результате предшествующей обработки. На выполняемом переходе может возникнуть погрешность установки Ау1.

С учетом изложенного минимальный промежуточный припуск на выполняемом переходе в общем виде можно определить по формулам-

для асимметричных припусков

![]() (7'5)

(7'5)

для симметричных припусков

![]() (7

6)

(7

6)

Общая величина двух пространственных отклонений опреде- ляется суммой векторов: .

![]() (7

7)

(7

7)

для

частных случаев — совпадающего и

противоположного правления векторов

соответственно — зависимость (7.7) можно

поедставить в виде![]() .

.

В

Ряде

слУчаев

предвидеть направление векторов трудно,

g

этих случаях пространственные отклонения

определяют по правилам квадратного

корня

![]() .

.

Могут быть варианты, когда общее пространственное откло-неНие состоит из нескольких составляющих, каждое из которых представляет собой вектор.

Погрешности

установки были рассмотрены в гл. 3. При

обработке плоскостей имеют место

коллинеарные векторы

![]()

При

обработке наружных и внутренних

поверхностей вращения векторы Aj

и Ау,

могут

принимать любое угловое положение,

предвидеть которое заранее не

представляется возможным. Поэтому

суммарное значение векторов определяется

по правилу квадратного корня

![]()

С учетом отмеченных положений формулы (7.5) и (7.6) для конкретных видов обработки можно представить в следующем виде

для асимметричного припуска при последовательной обработке противоположных плоских поверхностей

![]() (7

8)

(7

8)

для симметричного припуска при параллельной обработке противолежащих плоских поверхностей

![]() (7

9)

(7

9)

для симметричного припуска при обработке наружных и внутренних поверхностей вращения

![]() (7'10)

(7'10)

Формулы (7.5)—-(7.10) являются основными, общими для расчета припусков на механическую обработку. В ряде конкретных случаев отдельные составляющие этих формул могут быть исключены, например:

при механической обработке заготовок из серого и ковкого ^Угуна слагаемое h учитывают только при выполнении первого теххнологического перехода, так как процесс резания не приводит существенным изменениям поверхностного слоя; при обработке цилиндрической поверхности заготовки, уставленной в центрах, при бесцентровом шлифовании погрешность ^тановки может быть принята равной нулю, тогда 2zt mln =

![]() 1.

1.

при шлифовании заготовок после их термической обработки поверхностный слой должен быть сохранен; следовательно, в расчетных формулах (7.8)—(7.10) будет отсутствовать слагаемое Лм.

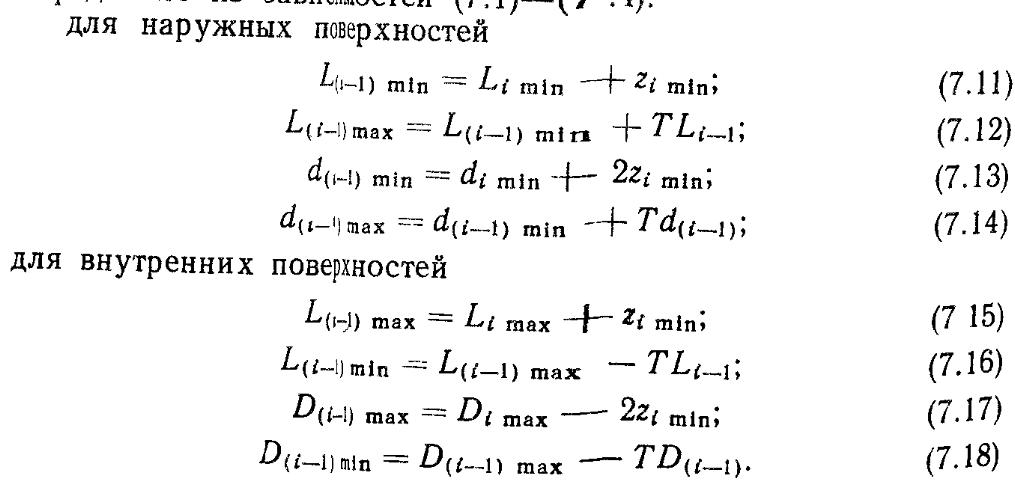

Расчет минимальных промежуточиих припусков на обработку производят для определения расчетных размеров обрабатываемой поверхности по всем технологическим переходам от готовой детали до исходной заготовки. Расчетные формулы для этой цели определяют из зависимостей (7.1)—(7"-4):

Имея расчетные формулы (7.11)—(7". 18) и заданные чертежом предельные размеры рассматриваемой поверхности, можно определить предельные размеры по всем технологическим переходам при обработке этой поверхности, включая размеры исходной за готовки.

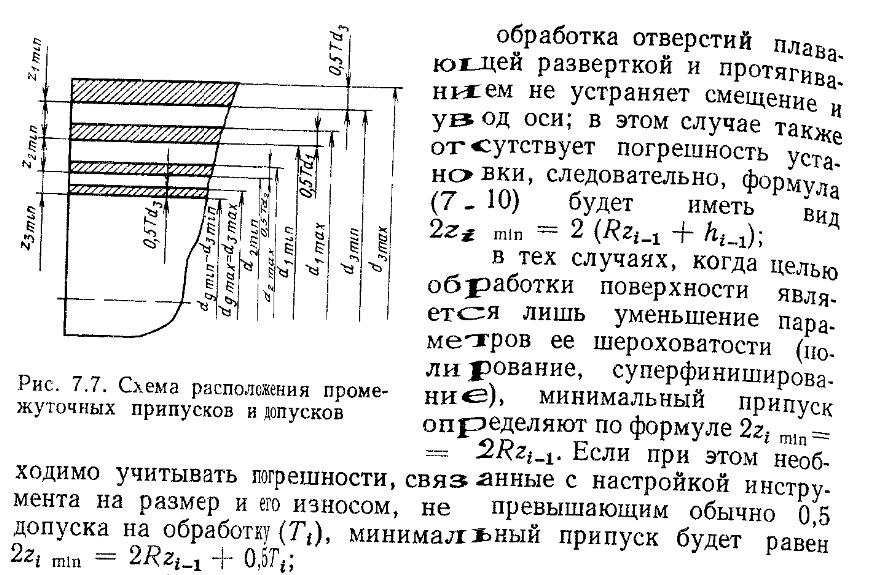

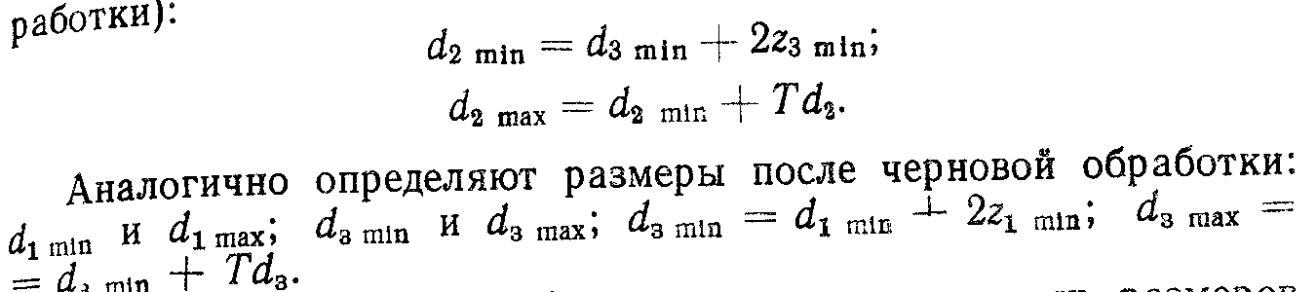

Схема образования промежуточных размеров наружной ци-дрИческой поверхности при ее обработке черновым, чистовым Л тонким точением приведена на рис. 7.7, где приняты следующие обозначения: da mln = ds mln; dn шах = ds ш — предельные раз-еры поверхности, заданные чертежом (они должны быть обеспечены при выполнении третьей операции тонким точением); 2z3 mln — минимальный припуск на выполнение третьей операции [определяется по формуле (7.10)1.

По формулам (7.13) и (7.14) рассчитывают предельные размеры поверхности после выполнения второй операции (чистовой обработки):

Рассмотренная схема образования промежуточных размеров справедлива для тех случаев, когда промежуточный припуск снимается за один рабочий ход при обработке на предварительно настроенных станках. В тех случаях, когда обработка поверхности выполняется по методу последовательного приближения к заданному размеру (шлифование, хонингование, притирка и некоторые другие методы), схема образования промежуточных размеров несколько изменяется.

Если, например, схема обработки наружной цилиндрической поверхности предусматривает черновое и чистовое точение, а затем шлифование, то на последних рабочих ходах шлифования упругие деформации системы станок—приспособление—инструмент— заготовка будут незначительны и практически йе принимаются во внимание. При такой обработке рабочий стремится закончить выполнение операции, когда действительный размер детали достигнет предельного значения соответствующего началу поля допуска (d3 max = dK max). Следовательно, для рассмотренной схемы минимальный припуск отсчитывается от этого предельного раз-мера(22зт1п = d, т1п-^дшах).

Обработка заготовок методом индивидуального получения предельных размеров распространена в единичном производстве, 8 частности, в тяжелом машиностроении. Минимальный припуск "Ри этом методе определяют также по формулам (7.8)—(7.10). иДнако следует учитывать характерные особенности изготовления заготовок в единичном производстве, например то, что установка аготовки на станке осуществляется путем индивидуальной вы-д^Рки. Поэтому в указанных формулах погрешность установки меняют погрешностью выверки (Ав). Она зависит от метода выверки.

ц0 ^ РяДе случаев производится механическая обработка поверх-етеи заготовок сборочной единицы (например, обработка отверстий в корпусе редуктора). При такой обработке при расчетах минимального припуска необходимо учитывать относительные смещения деталей и другие относительные погрешности.

Порядок определения припусков расчетно-аналитическим методом, а также необходимне нормативные данные, которые используются при этом, приведены, например, в работе [21].

В необходимых случаях, продиктованных конкретными условиями, общий припуск на механическую обработку рекомендуется перераспределять следующим образом: 60% суммарного припуска отводить для черновой, а остальную часть (40%) —для чистовой обработки; при черновой, получистовой и чистовой обработке припуск должен составлять соответственно 45, 30 и 25% общего припуска.