- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

6.3. Отработка конструкции изделия на технологичность

ТКИ обеспечивается следующими мероприятиями: отработкой конструкции на технологичность на всех стадиях разработки изделия, при технологической подготовке производства и (в обоснованных случаях) при изготовлении изделия;

совершенствованием условий выполнения рабог при производстве, эксплуатации и ремонте изделий и фиксации принятых решений в технологической документации;

количественной оценкой технологичности конструкции изделий; технологическим контролем конструкторской документации; подготовкой и внесением изменений в конструкторскую документацию по результатам технологического контроля по ГОСТ 2.121—73, обеспечивающих достижение базовых значений показателей технологичности.

При проведении отработки конструкции изделия на технологичность всесторонне учитывают многие факторы, :реди которых выделяют наиболее значимые. Прежде всего необходимо учитывать вид изделия, степень его новизны и сложности, его перспективность и объем выпуска. В центре внимания разработчиков должны быть условия изготовления, технического обслуживания и ремонта, монтажа вне предприятия-изготовителя.

Конструктивная и технологическая преемственность (ГОСТ 14.004—83) является одним из главных принципов наиболее целесообразной подготовки производства. Применегие этого принципа позволяет максимально использовать все лучшее, что создано в процессе научно-исследовательских, опытно-конструкторских и технологических разработок, освоено в производственных условиях и всесторонне проверено в эксплуатации. Известно, например, что при конструировании новых изделий машиностроения и приборостроения до 80% конструктивных решений переходит от изделия к изделию.

В ГОСТ 14.201—83 приведены комплексы работ: по снижению трудоемкости и себестоимости изготовления изделия и его монтажа вне предприятия-изготовителя; по снижению трудоемкости, стоимости и продолжительности технического обслуживания и ремонта изделия; по снижению материалоемкости кзделия. К ним относятся: повышение серийности изделия и его составных частей при изготовлении (обработке, сборке, испытания) посредством стандартизации, унификации и обеспечения конструкторского подобия, применения высокопроизводительных и малоотходных технологических решений, основанных на типизации процессов и других прогрессивных формах их организации; применение высокопроизводительных стандартных средств технологического оснащения, обеспечивающих оптимальный уровень механизации и автоматизации труда в производстве; применение рациональных сортаментов и марок материалов, рациональных способов получения заготовок, методов и режимов упрочнения деталей и др.

6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

Конструкция детали должна удовлетворять требованиям, предъявляемым к изготовлению, эксплуатации и ремонту с помощью наиболее производительных и экономичных методов.

Ее следует отрабатывать на технологичность, учитывая зависимость технологичности от следующих факторов-исходной заготовки дета^ ли; вида обработки в тех-нологическом процессе изготовления; технологичности сборочной единицы в которую эта деталь входит как составная часть.

Сформулированныетре-бования позволяют выделить основные общие положения, которые необходимо учитывать при конструировании деталей машин. Конструкция детали должна быть простой по конфигурации, должна состоять из стандартных и унифицированных конструктивных элементов или быть стандартной в целом. Необходимо предусматривать надежные технологические базы, обеспечивать необходимую жесткость. Конструкция должна быть такой, чтобы для ее изготовления можно было применять высокопроизводительные методы обработки.

Отработка конструкции изделия на технологичность должна обеспечивать на основе достижения технологической рациональности и оптимальной конструктивной и технологической преемственности конструкции изделия решение следующих основных задач: снижение трудоемкости и себестоимости изготовления изделия и его монтажа вне предприятия-изготовителя; снижение трудоемкости, стоимости и продолжительности технического обслуживания и ремонта изделия; снижение важнейших составляющих общей материалоемкости изделия — расхода металла и топливно-энергетических ресурсов при изготовлении, монтаже вне предприятия-изготовителя, техническом обслуживании и ре' монте.

Вид заготовки в значительной степени определяет технологический процесс механической обработки детали и ее трудоемкость. Поэтому выбор вида заготовки имеет исключительное значение.

Рациональный способ получения заготовки устанавливают в зависимости от объема выпуска и типа производства. Заготовка по форме и размерам должна приближаться к форме и размерам гонтовой детали. Это способствует снижению объема механической обработки, трудоемкости и себестоимости изготовления детали.

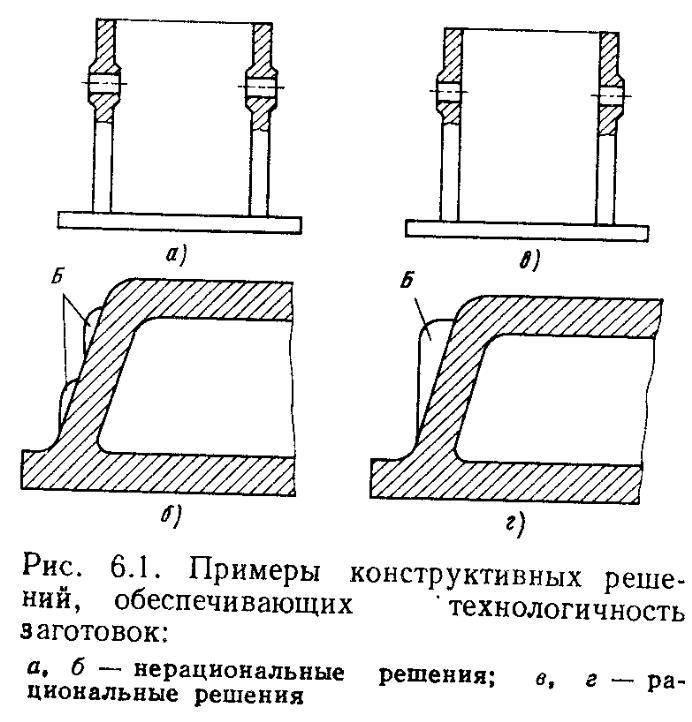

Примеры конструктивных решений различных видов заготовок приведены на рис. 6.1.

Допустимые отклонения размеров деталей машин, их геометрикой формы, взаимного расположения, параметров шерохова-46 ти поверхностей устанавливают в соответствии с требованиями Т°надежности машин в эксплуатации. Изменение указанных откло-Кений существенно влияет на трудоемкость и технологическую Небестоимость. Это необходимо учитывать при конструировании деталей машин (рис. 6.2).

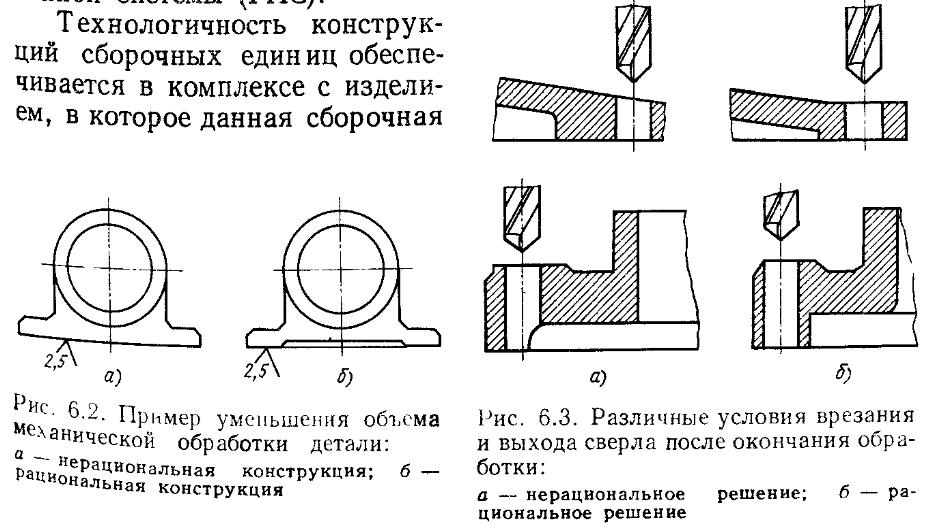

Если в конструкции изделия предусмотрены отверстия, необходимо учитывать следующее:

по возможности они должны быть сквозными; производительная обработка отверстий сверлением в значительной степени определяется нормальными условиями врезания и выхода сверла после окончания процесса резания (рис. 6.3);

соосные отверстия, расположенные на двух и более параллельных осях, будут более технологичны, если их диаметры будут уменьшаться постепенно.

Приведенные примеры являются лишь частичными рекомендациями по рациональному выбору конструктивных решений отдельных элементов деталей машин. При окончательном выборе конструкции детали проектировщик совместно с технологом должен учитывать особенности различных методов обработки и конкретные возможности производства.

В общем случае конструкция детали должна обеспечивать возможность применения прогрессивных технологических процессов ее изготовления, в том числе типовых и групповых, «безлюдных», энергосберегающих, малоотходных.

При необходимости конструкция деталей должна быть такой, чтобы их можно было изготовлять на станках с ЧПУ, с применением роботов, быстросменных и групповых наладок, а также в условиях гибкой производственной системы (ГПС).

Технологичность конструкций сборочных единиц обеспечивается в комплексе с изделием, в которое данная сборочная единица входит как составная часть. Рациональное число деталей в сборочной единице должно быть выбрано с учетом целесообраз. ного объединения нескольких деталей в одну и принципа агрегатирования и должно обеспечивать простейшую схему сборки Следует предусматривать разделение изделия на самостоятельные сборочные единицы, допускающие независимую сборку контроль и испытание. Это позволит производить параллельную сборку отдельных сборочных единиц и тем самым сократить производственный цикл сборки изделия. Особое внимание следует уде-лять компоновке сборочных единиц из стандартных и унифицированных частей, что приводит к увеличению серийности и как следствие, — к снижению трудоемкости их изготовления! В компоновке сборочной единицы следует предусматривать возможность общей сборки без промежуточной разборки и повторных сборок составных частей, а также простоту замены составных частей с малым ресурсом.

Конструкция сборочной единицы должна обеспечивать удобные сборочные работы с применением экономически целесообразных средств технологического оснащения, применение средств механизации и автоматизации.

В конструкции сборочной единицы необходимо выделить базовую составную часть — основу для расположения остальных частей. Конструкция этой части должна быть такой, чтобы ее было удобно устанавливать на рабочем месте и чтобы можно было использовать конструкторские базы в качестве технологических и измерительных.

Следует стремиться к минимальному числу поверхностей и мест соединений составных частей. Конструкция соединения составных частей должна исключать дополнительную обработку. Выбор метода сборки для данного объема выпуска и типа производства следует производить на основе расчета и анализа размерных цепей.