- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

5.2. Факторы, влияющие на качество обработанной поверхности

Параметр шероховатости поверхности зависит от многих факторов: метода обработки, режимов резания, геометрических параметров и качества поверхностей режущей части инструмента, пластической и упругой деформации обрабатываемого материала, жесткости системы станок—приспособление—инструмент—заготовка и связанных с ней вынужденных колебаний и вибраций при резании, смазочно-охлаждающей жидкости и др.

Профессор П. Е. Дьяченко предложил следующую общую формулу, определяющую параметр шероховатости поверхности:

![]()

где Rp — расчетная высота шероховатости (доля высоты параметра шероховатости, вычисленная по продольной подаче); 7?пл — Доля высоты шероховатости, получающаяся вследствие пластического деформирования материала перед лезвием инструмента; "уцр — доля высоты шероховатости, получающаяся за счет упругого восстановления материала после прохода режущего инструмента; Ra — доля высоты шероховатости, создаваемая микронеровностью лезвия инструмента; Rn — доля высоты шерохова-°сти, образованная повреждением отходящей стружки, которая е^всегда помещается в промежутках между зубьями многолез-ииного инструмента; ^ж — доля высоты шероховатости, обра

зуемая за счет недостаточной жесткости системы станок —приспособление—инструмент—заготовка.

Кроме перечисленных факторов, на образование шероховатости могут оказывать влияние и другие. Поэтому необходимо учитывать влияние лишь основных факторов, в значительной степени воздействующих на шероховатость поверхности.

На основании анализа выполненных научно-исследовательских работ можно сделать вывод о том, что шероховатость обработанной поверхности представляет прежде всего след рабочего движения части режущей кромки инструмента, контактирующей с обрабатываемым материалом. Высоту этой шероховатости определяют расчетным путем в зависимости от геометрических параметров режущей части инструмента (углов в плане — главного ф и вспомогательного <plf радиуса гв закругления вершины режущего инструмента и подачи).

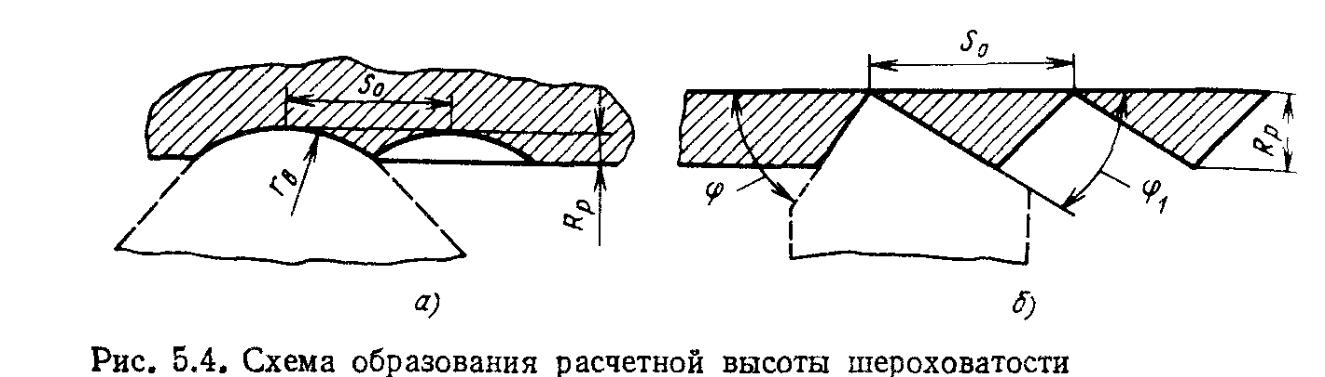

Например, при точении возможны частные случаи (рис. 5.4):

1) расчетная высота неровности поверхности Rp образуется целиком закругленным участком режущей кромки (см. рис. 5.4, а);

где S0 — подача, мм/об; гв — радиус закругления резца при вершине, мм;

2) Rv образуется вершиной резца, у которой отсутствует ра- диус закругления гв (см. рис. 5.4, б):

Аналогичные формулы могут 6бпъ получены для любых случаев образования расчетной высоты неровности поверхности. При некоторых условиях обработки фактическая шероховатость поверхности определяется ее расчетным значением, а влияние других факторов незначительно.

Наиболее сильное влияние на искажение расчетной высоты неровности поверхности оказывает пластическая деформация. При обработке материалов, которые не дают нароста, влияние пластической деформации на высоту шероховатости объясняется главным образом распространением волны деформации в сторону

днего следа, а при обработке материалов, дающих нарост, С°этой причиной, так и действием вершины нароста, благодаря каК образуются задиры материала на поверхности среза. 46 Влияние упругих деформаций на параметр шероховатости верхности является следствием наличия на лезвии любого инст-П°мента притупления. При взаимном перемещении резца и обрабатываемой поверхности наличие этого скругления вызывает Р уГое деформирование материала около режущей кромки. Минуя ее, материал заготовки приподнимается и занимает прежде положение. Вследствие того, что конфигурация неровности довольно сложная, упругое восстановление материала может происходить в разной степени на различных участках обработанной поверхности. Вершина может упруго восстанавливаться больше или меньше, чем впадина, в результате чего происходят некоторые искажения высоты неровности.

Обрабатываемая поверхность формируется режущим инструментом. Поэтому неровности его лезвия в определенной степени копируются на этой поверхности. При определенных условиях этот фактор будет определяющим при формировании шероховатости обработанной поверхности (поперечное точение, протягивание, цилиндрическое фрезерование и др.).

При выборе или проектировании режущего инструмента, при установлении режимов резания, выборе состава смазочно-охлаж-дающей жидкости и техники ее подвода в рабочую зону необходимо стремиться к рациональному отводу стружки, так как в противном случае нельзя исключить ее отрицательного воздействия на формирование шероховатости обработанной поверхности.

Деформации и колебательные движения в системе станок — приспособление—инструмент—заготовка изменяют расчетную высоту неровности, меняя, таким образом, расчетный параметр шероховатости.

Отмеченные выше факторы, влияющие на параметр шероховатости поверхности, зависят от режимов резакия, геометрических параметров режущего инструмента, жесткости системы с ганок— приспособление—инструмент—заготовка, механических свойств обрабатываемого материала и др.

Из параметров режима резания наиболее существенное влияние на процесс образования шероховатости поверхности оказывают скорость резания и подача.

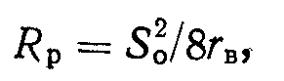

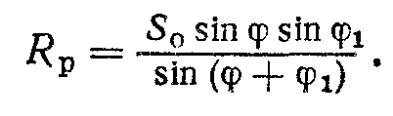

Путем экспериментальных исследований установлена непосредственная связь между скоростью резания и высотой нароста материала на резце, от значения и этапов образования которого в значительной степени зависит шероховатость обработанной поверхности.

На рис. 5.5 показано изменение высоты нароста при изменниц ск°рости резания, а на рис. 5.6 — зависимость параметра ероховатости от скорости резания. Приведенные зависимости ' ожно разбить на четыре зоны. Первая зона соответствует весьма

малым скоростям резания (с = 1 м/мин). Она харажтеризуется тем, что нарост в ней отсутствует, поверхность полгучается без надиров. Вторая зона соответствует скоростям реезания 1— 30 м/мин. В этой зоне появляется нарост, достигая здсесь наибольшей высоты. Обработанная поверхность имеет значительный параметр шероховатости. Третья зона соответствует- скоростям резания от 25—80 м/мин; она характеризуется исчезновением нароста, при этом параметр шероховатости уменьшаемся. В четвертой зоне скорость резания более 80 м/мин, она хараштеризуется отсутствием нароста. В этой зоне параметр шероховаатости мало отличается от расчетного значения и с изменением акорости резания изменяется незначительно, в основном за счет ^уменьшения степени пластического деформирования.

Исследования металлов, не обнаруживающих ск.лонности к образованию нароста при обработке их резанием, пожазали, что параметр шероховатости не зависит от изменения сикорости ре-зания.

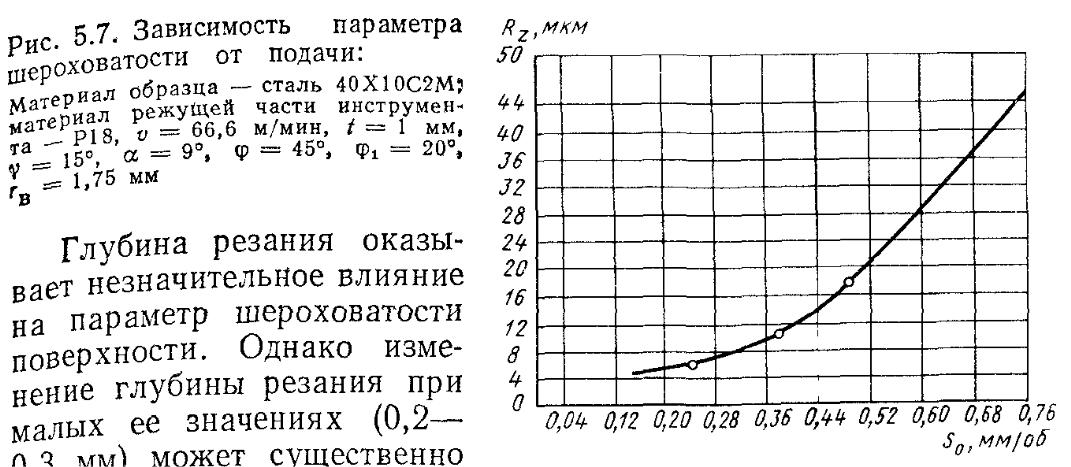

На рис. 5.7 показана зависимость параметра шегроховатостй обработанной поверхности от подачи при точении сталей. № представленной зависимости видно, что чем больше гподача, тем больше степень увеличения параметра шероховатости. Интенсивность этого приращения увеличивается особенно сильно на участке до величины 0,6—0,7 мм/об, а дальше принимает постоянное значение. При малых подачах (50 < 0,2 ... 0,25 MMi/об) уменьшение параметра шероховатости с уменьшением поддачи весьма незначительно в связи с тем, что чем меньше подача, тегм большУ10 роль в формировании шероховатости начинают игратгь микроне-ровности лезвия инструмента.

изменить условия срезания стружки. В таких условиях влияние глубины резания на образование шероховатости поверхности значительно возрастает. По результатам исследований влияния геометрической формы режущего инструмента на параметр шероховатости поверхности можно сделать следующие общие выводы. Передний угол у, угол наклона режущей кромки X, задний угол а могут быть отнесены к второстепенным факторам, влияющим на формирование микропрофиля. Большее значение оказывают радиус закругления при вершине г„, углы в плане — главный ф и вспомогательный ф1. При увеличении гъ параметр шероховатости уменьшается. С увеличением углов ф и ф! параметр шероховатости поверхности увеличивается. Влияние вспомогательного угла в плане больше, чем главного угла.

Свойства и структура материала также оказывают влияние на шероховатость поверхности.

При увеличении хрупкости материала максимум зависимости Rz — f (v) соответствует высоким скоростям, причем ордината, характеризующая этот максимум, уменьшается — происходит сглаживание кривой Rz = f (v). При резании хрупких материалов зависимость Rz = f (v) не имеет «горба» и выражается горизонтальной прямой. Стали с повышенным содержанием серы (автоматные стали) и стали с присадкой свинца после обработки резанием имеют меньший параметр шероховатости поверхности, чем углеродистая сталь, обработанная в одинаковых с ними условиях.

Применение смазочно-охлаждающей жидкости способствует уменьшению параметра шероховатости поверхности.

На основе экспериментальных данных, производственного опыта установлено влияние различных методов обработки на параметры шероховатости обработанной поверхности [17, 211.

Увеличение скорости резания приводит к увеличению глубины наклепа. Однако при скоростях резания более 200 м/мин глубина Наклепа уменьшается, в результате действия высоких температур происходит разупрочнение.

При обработке конструкционных сталей режущим инструмен-ом с отрицательным передним углом и при скоростях резания

500—800 м/мин возникают остаточные напряжения сжатия. Увеличение подачи приводит к возрастанию глубины наклепа и остаточных напряжений.

При увеличении заднего угла а до 3—15° и уменьшении главного угла в плане ф с 90 до 45° глубина наклепа уменьшается.

Обработка поверхностей инструментом с отрицательным передним углом •у = 15 ... 45° приводит к образованию в поверхностном слое остаточных напряжений сжатия.

Увеличение радиуса скругления режущей кромки приводит к возрастанию глубины наклепа и остаточных напряжений.

С уменьшением твердости обрабатываемой стали увеличивается глубина наклепа.

Остаточные напряжения возрастают при увеличении сопротивления деформированию, а также при повышении твердости обрабатываемого материала.