- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

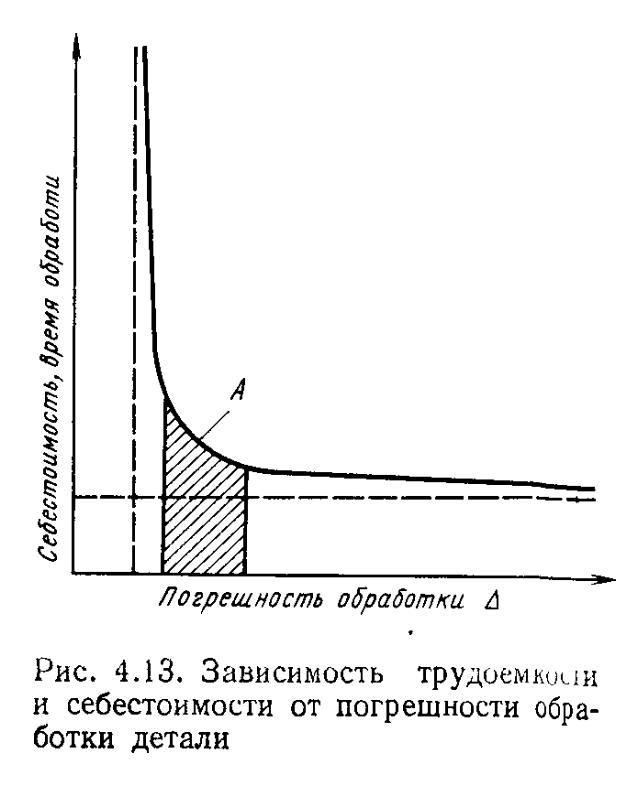

4.3. Экономическая точность обработки

Экспериментальными исследованиями установлено, что тРУДоемкость и себестоимость изготовления деталей связаны точностью определенными зависимостями (рис. 4.13). Точность,соответствующая участку А, является экономической точностью обработки. Обычно когда говорят о точности какого-либо метода обработки, то имеют в виду значение точности, соответствующее некоторой точке на участке А.

Экономической

точностью какого-либо метода обработки

на данном участке развития техники

называют точность, обеспечиваемую в

нормальных условиях работы, при

использовании исправного оборудования,

инструментов стандартного качества,

персонала средней квалификации и

при затрате времени и средств , не

превышающих затрат для Других,

сопоставимых с рассматриваемым методом.

Таблицы экономической точности обработки

приводятся в различных справочниках

по вопросам технологии машиностроения,

например в [21 ].

Экономической

точностью какого-либо метода обработки

на данном участке развития техники

называют точность, обеспечиваемую в

нормальных условиях работы, при

использовании исправного оборудования,

инструментов стандартного качества,

персонала средней квалификации и

при затрате времени и средств , не

превышающих затрат для Других,

сопоставимых с рассматриваемым методом.

Таблицы экономической точности обработки

приводятся в различных справочниках

по вопросам технологии машиностроения,

например в [21 ].

4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

Погрешностью обработки можно подразделить на систематические и случайные.

Систематической погрешностью называют погрешность, которая для всех деталей рассматриваемой партии остается постоянной или же закономерно изменяется при переходе от каждой детали к следующей.

Случайной погрешностью называют погрешность, которая для различных деталей рассматриваемой партии имеет различные значения, причем колебание этих значений в партии не подчиняется какой-либо закономерности. Случайные погрешности вызываются действием факторов случайного характера. Например, колебание деформации системы станок—приспособление—инструмент—заготовка происходит в результате изменения нормальной составляющей силы резания Ру, которое неизбежно возникает в результате колебаний в пределах установленного допуска размеров и твердости заготовки. К случайным следует отнести также погрешности установки и ряд других.

Случайные погрешности, суммируясь с систематическими, приводят к рассеянию суммарной погрешности, а следовательно, — к рассеянию действительных размеров. Систематические"погреш ности можно заранее предвидеть и учесть соответствующими расчетами/

Случайные погрешности относят к категории случайных величин. Случайные величины и законы их распределения (рассеяния) изучаются в теории вероятностей и математической статистике, использование которых для исследования точности обработки позволяет учитывать случайные погрешности.

Вероятностью х какого-либо события называют отношение числа т случаев, благоприятствующих этому событию, к общему числу п всех равновозможных, несовместимых и независимых друг от друга случаев: Рх = т/п.

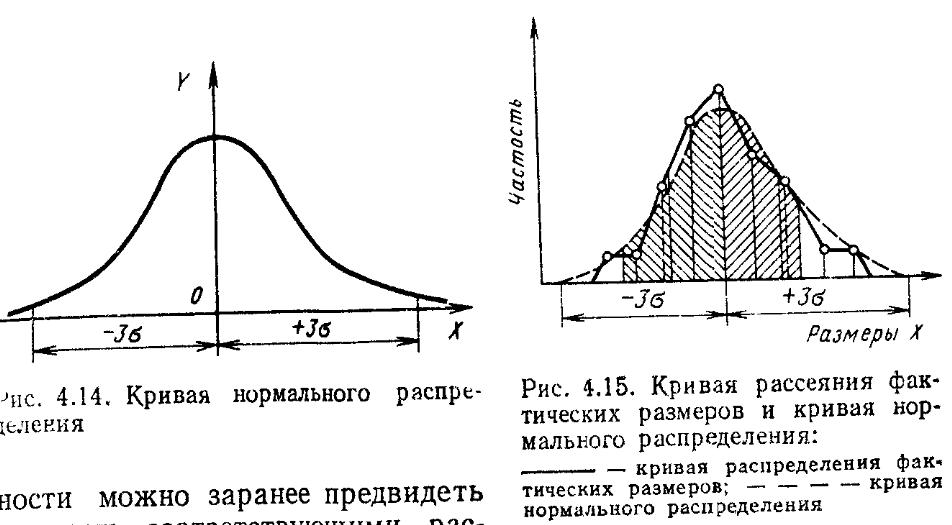

Из

всех законов распределения случайных

величин наибольшее практическое

значение имеет так называемый закон

нормального распределения, изображаемый

кривой распределения Гаусса. Уравнение

этой кривой имеет следующий вид (рис.

4.14): у

![]() где

о — среднеквадратическое отклонение.

где

о — среднеквадратическое отклонение.

Практически вся (99,73%) площадь кривой нормального распределения находится в пределах ±3а.

Среднеквадратическое

отклонение для

дискретных (прерывиотых)

случайных величин

![]()

Кроме закона нормального распределения, в математической статистике используют и законы распределения существенно положительных величин, равной вероятности, закон Симпсона (распределение по треугольнику) и другие.

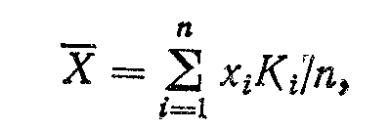

Практическое использовние закона нормального распределения можно пояснить конкретным примером. После обработки партии заготовок (например, 100 шт.) на предварительно настроенном станке (по методу автомагического получения размеров) их размеры измеряют. Результаты измерений заносят в таблицу, в которой также отражаются следующие данные: интервалы значений действительных размеров (случайные значения х); число деталей с действительными размерами данного интервала Kt (частота); тх — Ki/n — относительная частота, или частость.

Сумма

всех частот должна быть равна числу

деталей в исследуем ой партии:

![]() ,

а

сумма всех частостей — единице

,

а

сумма всех частостей — единице

![]()

Полученное эмпирическое распределение можно представить графически (рис. 4.15). Полученная таким образом кривая получила название практической кривой распределения.

В теории вероятностей доказывается, что между частостью и вероятностью существует приближенное равенство, точность которого возрастает о увеличением числа наблюдений:

![]()

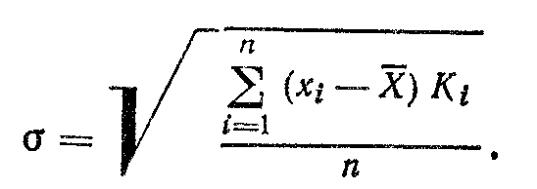

Близость практической кривой распределения к кривой нормального распределения оценивается либо визуально, либо с помощью критериев, которые рекомендуются в курсе математической статистики. Для изучения распределения случайных величин в практических условиях используют две основные статистические характеристики:

1) X — среднеарифметическое значение случайной величины

(4.8)

(4.8)

где х, — середина интервала наблюдаемых значений х, разбитых на интервалы; Ki — частота значений х; п — общее число наблюдений;

2) о — среднеквадратическое отклонение случайной величины от ее среднего значения:

(4.9)

(4.9)

По результатам многочисленных экспериментальных исследований машиностроителями сделан очень важный практический вывод: если при изготовлении партии деталей на настроенном станке систематические погрешности были постоянными, то распределение действительных размеров в такой партии подчиняется закону нормального распределения.

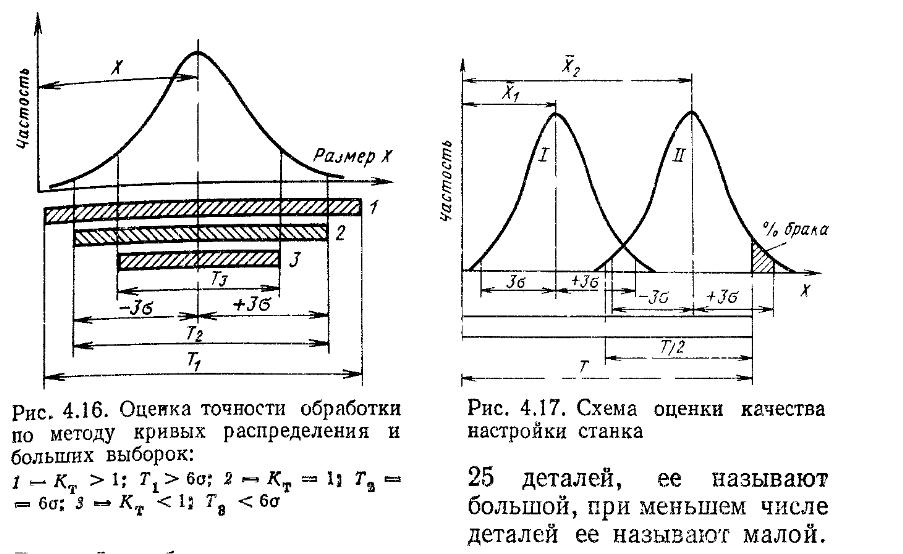

В настоящее время для статистических исследований точности обработки и определения суммарной погрешности обработки используются два метода: метод кривых распределения и больших выборок; метод точечных диаграмм и малых выборок.

Выборкой называют часть деталей, отобранных из изучаемой партии определенным способом. Если в выборке имеется более

Рис.

4.17. Схема оценки качества настройки

станка

При условии правильной настройки станка изготовление деталей может осуществляться без брака, если Кт > 1,0. При /Ст •< 1,0 весьма вероятно появление бракованных деталей, число которых может быть определено соответствующими расчетами. Обработка считается надежной при Д'т > 1,2.

Значение X свидетельствует о качестве настройки станка. Может оказаться, что при хорошей точности, но при неудовлетворительной настройке станка (Х2) размеры некоторой части деталей выйдут за пределы поля допуска (рис. 4.17), и они будут забракованы.

Метод кривых распределения и больших выборок позволяет получить объективную оценку точности выполнения данной операции на конкретном оборудовании. Однако при его использовании не учитывается последовательность обработки заготовки.

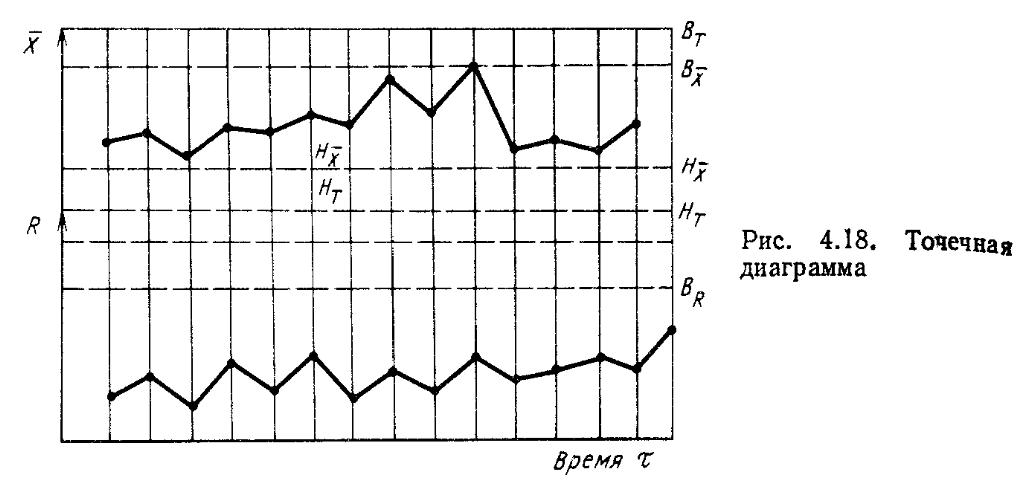

Метод точечных диаграмм и малых выборок заключается в следующем. В процессе обработки детали берут со станка малые текущие выборки (обычно по 5 шт.) в течение рабочей смены через определенные промежутки времени (например, через 15—-30 мин). Детали измеряют универсальным измерительным инструментом. Определяют среднеарифметическое значение выборки X. Вычисляют также размах выборки R — разность между наибольшим хтх и наименьшим xmin размерами выборки: R = дгшах — хт1п. Размах характеризует р_ассеяние размеров в малой выборке. Между средним значением R размаха ряда выборок и среднеквадратическим отклонением а для всей партии, из которой берутся выборки, существует определенная связь. (В курсах математической статистики приведена формула, выражающая эту связь).

Для построения точечной диаграммы вычерчивают графики, в которых по оси ординат наносят значения X я R, а по оси абсцисс—время взятия выборок или их номера (рис. 4.18). На диаграммы наносят контрольные линии ВТ; Ят; Вх; Hj и Яд-Линии Вг и Ят называют линиями верхнего и нижнего технических пределов; они соответствуют наибольшему и наимень-50 нему предельным размерам, заданным чертежом; Вх, Их и BR — онтрольные значения амплитуды колебаний выборочных средних и размахов; их определяют по формулам, которые приведены в курсах математической статистики.

Верхняя Вх и нижняя Hj контрольные линии устанавливают границы возможных колебаний выборочных средних X при нормальном ходе процесса. Выход точки за границы этих линий является сигналом, по которому следует произвести под-наладку станка. Выход точки R за линию Вв сигнализирует о недопустимом рассеянии размеров, вызванном неисправностями станка, которые необходимо устранить.

Рассмотренный метод позволяет следить за ходом процесса и изменением точности станка во времени. Выход точки за контрольные линии является предупреждением о том, что возможно появление брака. Следовательно, необходимо соответствующее вмешательство в обработку заготовки.

Статистические методы контроля не отражают степень влияния отдельных факторов на образование суммарной погрешности и, следовательно, не дают необходимой информации для управления точностью процесса обработки заготовок. Это является главным недостатком статистических методов, который в значительной мере устраняется при использовании расчетно-аналитического метода определения суммарной погрешности.