- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

Геометрические погрешности станка, приспособлений и режущего инструмента

Металлорежущие станки, режущий инструмент и приспособления, как и все изделия, изготовляют с определенной степенью точности. Погрешности изготовления этих звеньев системы станок—приспособление—инструмент—заготовка оказывают влияние на точность изготовления деталей.

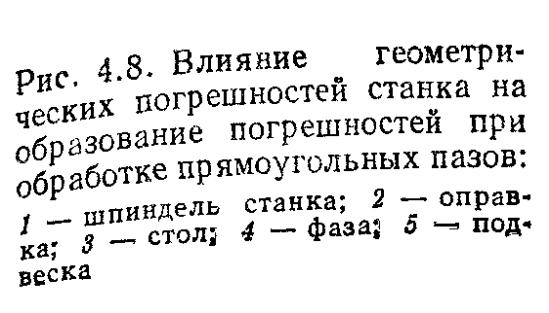

Геометрическая точность новых станков определяется стандартами; в процессе эксплуатации она понижается вследствие изнашивания отдельных узлов станка, нарушения регулировки и других причин. Погрешности изготовления металлорежущих станков приводят к образованию погрешностей обработки заготовок, которые определяют соответствующими расчетами. В качестве примера рассмотрим обработку прямоугольных пазов на горизонтально-фрезерном станке (рис. 4.8). В таких пазах наиболее ответственными являются боковые поверхности: точность размеров между этими поверхностями (В) определяется 8—11-м квалите-тами. Точность размера глубины паза (t) невелика; она соответствует 12—14-му квалитету.

На точность обработки паза оказывают влияние погрешности станка (рис. 4.8): отклонение В от перпендикулярности оси вращения фрезы в горизонтальной плоскости (рис. 4.8, в), отклонение а от параллельности оси вращения фрезы рабочей поверхности стола (рис. 4.8, г).

Погрешности обработки паза при наличии угла В приведены на рио. 4.8, а. При наличии угла а происходит «разворота паза на этот угол (рис 4.8, б).

При одновременном влиянии отклонений (а и 8) увеличение ширины паза у его верхней части

![]()

Учитывая малые значения углов а и В, для практических целей можно пользоваться упрощенной зависимостью

![]()

где Dф — диаметр фрезы.

Погрешности мерного режущего инструмента (сверла, зенкера, развертки, протяжки и т, п.), а также профильного инструмента (фасонные резцы, фрезы и т. п.) оказывают непосредственное влияние на образование погрешностей изготовления деталей. Погрешности немерного и непрофильного инструмента оказывают влияние на точность обработки косвенно. Например, торцовое биение трехсторонних дисковых фрез оказывает влияние на размер между боковыми поверхностями пазов.

Допустимые значения геометрических погрешностей режущего инструмента и приспособлений приводят в чертежах на их изготовление.

Погрешности обработки, вызываемые размерным изнашиванием инструмента

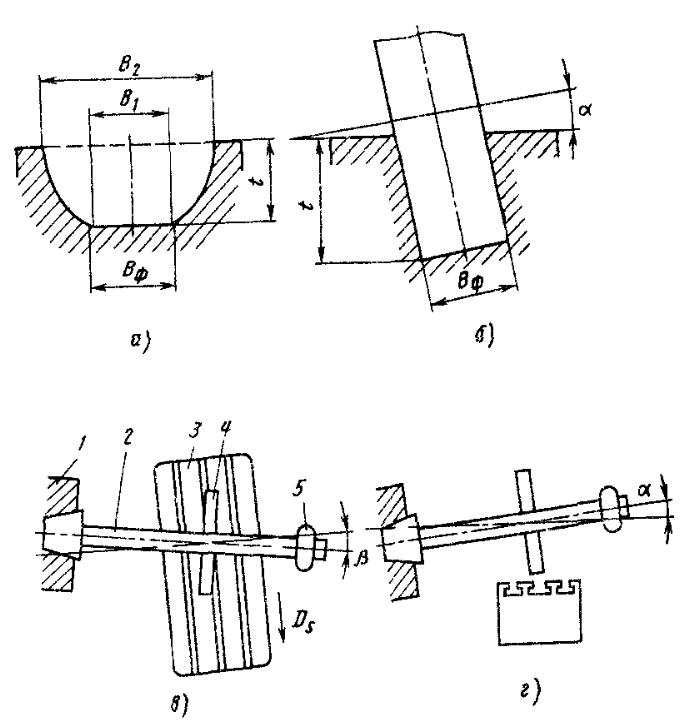

В процессе резания инструмент изнашивается. Его изнашивание может происходить по задней или передней поверхности, а также одновременно по этим поверхностям (рис. 4.9). Обычно при чистовой обработке происходит изнашивание по задней поверхности инструмента. За критерий изнашивания инструмента принимают износ hz по задней поверхности.

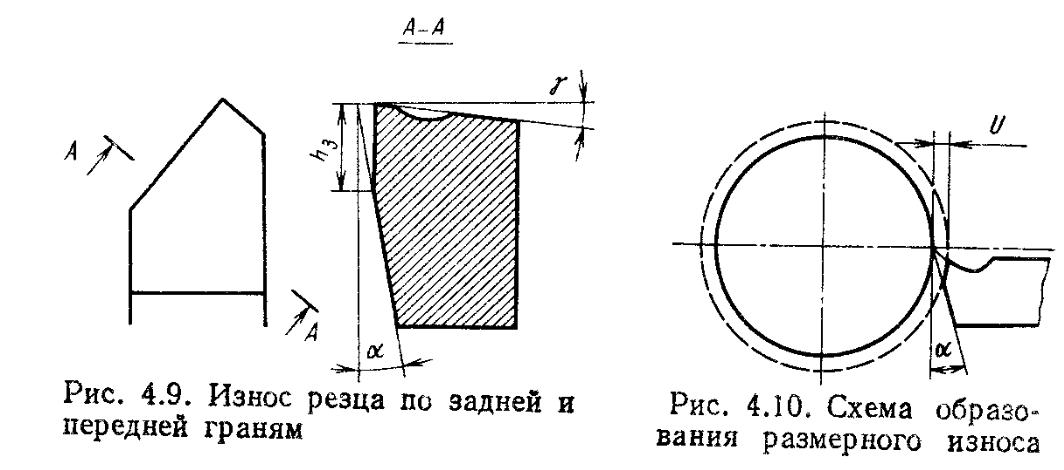

На точность обработки оказывает влияние износ и лезвия инструмента в направлении, перпендикулярном к обрабатываемой поверхности, который называют размерным износом (рис. 4.10). Этот износ зависит от износа по задней грани инструмента, но не на участке главной режущей кромки, а на участке, прилегающем к вершине режущего инструмента. Поэтому вычисление размерного износа по формуле и = h3 tg а дает значительную погрешность, вследствие чего его определяют экспериментальным путем.

Погрешности вследствие размерного изнашивания инструмента будут равны: для двусторонней обработки Дм = 2и; для односторонней обработки Ли = и.

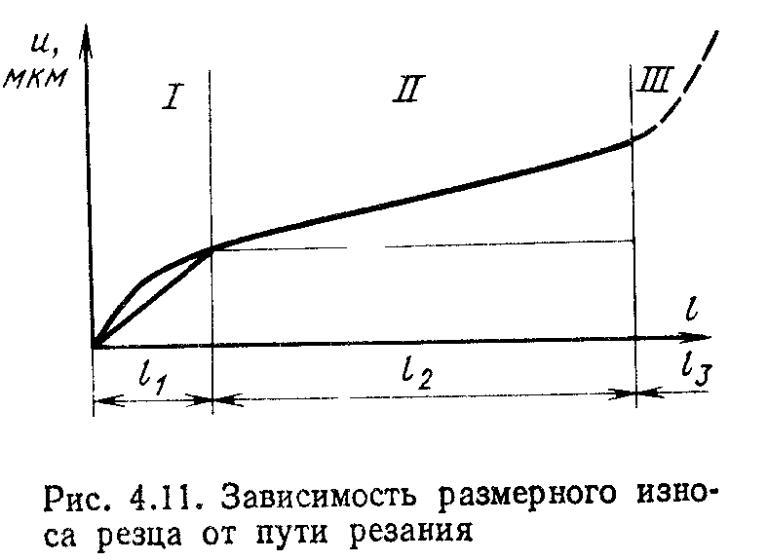

Следует отметить, что стойкость режущего инструмента выражается временем его работы между двумя последовательными повторными заточками. С точки зрения точности обработки основной является зависимость размерного износа и от пути резания: / = vT, где / — путь, пройденный инструментом в металле, м; v — скорость резания, м/мин; Т — время резания, мин. Эта зависимость представлена на рис. 4.11.

В начальный период работы режущего инструмента (участок /j 4) наблюдается повышенный его износ (кривая износа является выпуклой). Этот участок является незначительным, не превышает 1000 м и называется начальным износом (ын). Второй период (участок //; /2) является основным и характеризуется нормальным износом инструмента, его длина составляет примерно 8000— 30 000 м. Этот участок прямолинеен, угол наклона прямой характеризует интенсивность размерного изнашивания инструмента. Третий период (участок ///; /3, кривая вогнута) соответствует быстрому изнашиванию: через короткий промежуток времени происходит разрушение инструмента. Работа на участке /// недопустима.

Характеристикой интенсивности размерного изнашивания на втором участке является относительный износ («„) — размерный износ (мкм), отнесенный к 1000 м пути резания: и0 — 1000м//.

Зная величину и0, можно определить размерный износ (мкм) для любого пути резания на участке //: и — ио//1000.

Для

определения размерного износа на всем

пути мкм

резания

вновь заточенным инструментом необходимо

учитывать начальный размерный износ

ия.

Обобщая

результаты выполненных экспериментальных

исследований, можно сделать вывод о

том, что величину ид

можно

учесть увеличением в формуле (4.6) пути

резания на 1000 м по эмпирической формуле

Для

определения размерного износа на всем

пути мкм

резания

вновь заточенным инструментом необходимо

учитывать начальный размерный износ

ия.

Обобщая

результаты выполненных экспериментальных

исследований, можно сделать вывод о

том, что величину ид

можно

учесть увеличением в формуле (4.6) пути

резания на 1000 м по эмпирической формуле

![]()

Величина относительного износа приведена в работах [10, 17, 21] и др.

Режущий инструмент, который допускает корректировку настроечного размера (резцы, фрезы, шлифовальные круги, раздвижные развертки и т. п.), позволяет компенсировать влияние размерного изнашивания на точность обработки. Для жестких размерных и фасонных (профильных) инструментов такая компенсация исключена.

При обработке заготовок методом пробных рабочих ходов разовая установка инструмента исключает влияние размерного износа на точность размера обрабатываемой поверхности,однако погрешности формы в результате воздействия этого фактора будут иметь место.

При обработке заготовок на настроенных станках своевременный контроль их размеров позволяет принимать решения по соответствующей корректировке наладки станка. При обработке заготовок в автоматическом режиме (например, на автоматических линиях) используют автоматические подналадчики, которые устраняют влияние размерного износа на точность обработки.