- •Предисловие

- •Раздел 1

- •Глава 1. Основные понятия и определения 1.1. Изделие и его элементы

- •1.2. Производственный и технологический процессы

- •1.3. Характеристика машиностроительного производства

- •Глава 2. Качество продукции

- •2.1. Основные понятия и определения

- •2.2. Оценка качества продукции

- •Вопросы для самопроверки

- •Глава 3. Базирование и базы в машиностроении 3.1. Общие положения, термины и определения

- •3.2. Выбор баз

- •3.3. Погрешности установки

- •Вопросы для самопроверки

- •Глава 4. Точность обработки 4.1. Общие положения

- •4.2. Погрешности обработки

- •Погрешность основной кинематической схемы обработки

- •Упругие перемещения системы станок — приспособление — инструмент — заготовка

- •Геометрические погрешности станка, приспособлений и режущего инструмента

- •Погрешности обработки, вызываемые размерным изнашиванием инструмента

- •Температурные деформации системы станок— приспособление—инструмент—заготовка

- •Погрешности настройки инструмента на размер

- •4.3. Экономическая точность обработки

- •4.4. Статистические методы исследования точности обработки и определения суммарной погрешности

- •4.5. Расчетно-аналитический метод определения суммарной погрешности

- •4.6. Пути повышения точности механической обработки

- •Вопросы для самопроверки

- •10 Какие пути используют для повышения точности обработку0

- •Глава 5. Качество поверхности деталей машин

- •5.1. Геометрические характеристики и физико-механические свойства поверхностного слоя

- •5.2. Факторы, влияющие на качество обработанной поверхности

- •5.3. Влияние качества поверхности

- •5.4. Пути улучшения качества поверхностного слоя деталей машин

- •Вопросы для самопроверки

- •Глава 6. Технологичность конструкции изделий

- •6.2. Показатели технологичности конструкции изделия

- •6.3. Отработка конструкции изделия на технологичность

- •6.4. Требования к технологичности конструкции деталей машин и сборочных единиц

- •Вопросы для самопроверки

- •7.2. Методы определения припусков на обработку

- •7.3. Краткие сведения о выборе способов изготовления заготовок

- •Вопросы для самопроверки

- •Глава 8. Основы технического нормиования

- •8.2. Структура технически обоснованной нормы времени

- •8.3. Определение квалификации работы

- •Вопросы для самопроверки

- •Раздел 2

- •Глава 9. Последовательность проектирования технологических процессов изготовления машин. Технологическая классификация деталей машин

- •9.2. Основные принципы технологической классификации деталей

- •9.3. Система классификации и кодирования

- •Вопросы для самопроверки

- •Глава 10. Разработка технологических процессов сборки машин и их сборочных единиц

- •10.1. Характеристика сборочных процессов

- •10.2. Организационные формы сборки

- •10.3. Оборудование сборочных цехов

- •10.4. Общие понятия о разработке технологических процессов сборки

- •10.5. Различные методы достижения точности сборки

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Методы регулировки и пригонки

- •Основные пути повышения точности сборки

- •Вопросы для самопроверки

- •Глава 11. Проектирование технологических процессов обработки заготовок

- •11.2. Основные этапы разработки технологических процессов

- •Анализ исходных данных для разработки технологического процесса

- •Выбор действующего типового, группового технологического процесса или поиск аналога единичного процесса

- •Выбор исходной заготовки и методов ее изготовления

- •Выбор технологических баз

- •Разработка технологических операций

- •11.3. Построение операций технологического процесса обработки заготовок

- •I. О д н о м е с т н ы е схемы

- •II. Многоместные схемы

- •11.4. Выбор средств технологического оснащения

- •Выбор средств технологической оснастки

- •11.5. Определение режимов резания

- •11.6. Проектирование типовых и групповых технологических процессов

- •11.7. Краткие сведения о сапр технологических процессов

- •11.8. Экономическая оценка вариантов технологических процессов обработки заготовок

- •Вопросы для самопроверки

- •Глава 12. Методы обработки наружных и внутренних цилиндрических поверхностей

- •12.1. Классификация деталей

- •12.2. Методы обработки наружных цилиндрических поверхностей

- •Фрезерование и протягивание

- •12.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий лезвийным инструментом

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •12.4. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •Глава 13. Методы обработки плоских поверхностей

- •13.1. Основные методы обработки плоских поверхностей

- •13.2. Обработка плоских поверхностей лезвийным инструментом

- •13.3. Обработка плоских поверхностей абразивным инструментом

- •Вопросы для самопроверки

- •14.1. Краткие сведения о резьбе

- •14.2. Нарезание резьбы лезвийным инструментом Нарезание резьбы резцами и резьбовыми гребенками

- •Нарезание резьбы круглыми плашками и резьбонарезными головками

- •Нарезание внутренней резьбы метчиками

- •Фрезерование резьбы

- •14.3. Шлифование резьбы

- •14.4. Накатывание резьбы

- •Вопросы для самопроверки

- •15.1. Назначение и классификация зубчатых передач

- •15.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Нарезание зубчатых колес методом копирования

- •Нарезание зубьев зубчатых колес методом обкатки

- •15.3. Накатывание зубчатых колес

- •15.4. Обработка торцовых поверхностей зубьев цилиндрических колес

- •15.5. Методы зубоотделочной обработки цилиндрических зубчатых колес

- •Хонингование цилиндрических зубчатых колес

- •15.6. Методы обработки шпоночных и шлицевых поверхностей Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

- •15.7. Методы обработки фасонных поверхностей

- •Обработка фасонных поверхностей точением, растачиванием и сверлением

- •Глава 16. Методы изготовления деталей из пластмасс

- •16.1. Свойства и виды пластмасс

- •16.2. Методы изготовления деталей из пластмасс прессованием и литьем

- •16.3. Механическая обработка пластмасс

- •Вопросы для самопроверки

- •Глава 17. Электрофизическая

- •17.1. Виды электрофизической

- •Электроэрозионная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Плазменная обработка

- •Лазерная обработка

- •Электронно-лучевая обработка

- •17.2. Электрохимические методы обработки

- •Электрохимическое полирование

- •Анодно-гидравлическая обработка

- •Вопросы для самопроверки

- •18. Общие сведения о приспособлениях

- •18.1. Назначение и классификация приспособлений

- •18.2. Условия рентабельности и обеспечения заданной точности обработки при использовании приспособлений

- •Вопросы для самопроверки

- •Глава 19. Элементы приспособлений

- •19.1. Общие понятия

- •19.2. Установочные элементы приспособлений

- •19.3. Зажимные элементы приспособлений

- •19.4. Расчет сил для закрепления заготовок

- •19.5. Устройства для направления

- •19.6. Корпуса и вспомогательные элементы приспособлений

- •Вопросы для самопроверки

- •20.1. Приспособления для токарных и шлифовальных станков

- •20.2. Приспособления для сверлильных и расточных станков

- •20.3. Приспособления для фрезерных станков

- •20.4. Приспособления для зубообрабатывающих станков

- •20.5. Приспособления для протяжных станков

- •20.6. Приспособления для обработки фасонных поверхностей

- •20.7. Приспособления для многоцелевых станков, агрегатных станков и автоматических линий

- •Вопросы для самопроверки

- •Глава 21. Проектирование специальных приспособлений

- •21.1. Исходные данные для проектирования приспособлений

- •21.2. Автоматизация проектирования приспособлений

- •Вопросы для самопроверки

- •Раздел 5

- •Глава 22. Автоматизация производства в машиностроении

- •22.1. Состояние и тенденции развития автоматизации

- •22.2. Применение промышленных роботов

- •22.3. Краткие сведения о гпс

- •22.4. Проектирование технологических процессов обработки заготовок на автоматических линиях Технологические возможности, область применения и классификация автоматических линий

- •Проектирование технологических процессов

- •Особенности разработки технологических процессов обработки заготовок на автоматических линиях

- •Проектирование технологических процессов автоматической сборки

- •22.5. Особенности разработки технологических процессов обработки заготовок деталей машин на станках с чпу

- •Оси координат и направления движений в станках с чпу

- •Системы программного управления и их технологические возможности

- •Технологические возможности станков с чпу

- •Проектирование технологических операций обработки заготовок на станках с чпу

- •Режущий инструмент для станков с чпу

- •Расчет координат опорных точек

- •Вопросы для самопроверки

- •Глава 23. Пути дальнейшего развития технологии машиностроения

- •23.1. Основные направления развития машиностроения

- •23.2. Пути дальнейшего решения общих проблем технологии машиностроения Сокращение и замена ручного труда в машиностроении

- •Совершенствование конструкций режущих инструментов и инструментальных материалов

- •Вопросы для самопроверки

- •Оглавление

4.2. Погрешности обработки

Погрешности обработки формируются на различных этапах технологического процесса и должны рассматриваться комплексно с учетом всех этих этапов.

Чем выше требования к точности изготовления деталей, тем сложнее технологический процесс механической обработки заготовок. Одной из основных задач технологического процесса является обеспечение заданной точности изготовления деталей при наименьших затратах живого и овеществленного труда.

Заданная чертежом точность детали может быть обеспечена двумя основными, принципиально различными методами: 1) методом пробных рабочих ходов и промеров; 2) методом автоматического получения размеров на предварительно настроенных станках.

При первом методе положение заготовки на станке определяется ее индивидуальной выверкой, при этом часто применяется предварительная разметка: контур будущих поверхностей наносят тонкими линиями специальным инструментом (чертилками, кернами и т. п.).

Метод пробных рабочих ходов и промеров характеризуется низкой производительностью и может давать точные результаты, если его применяет лишь рабочий высокой квалификации. Этот метод, как правило, используется в единичном и мелкосерийном производстве.

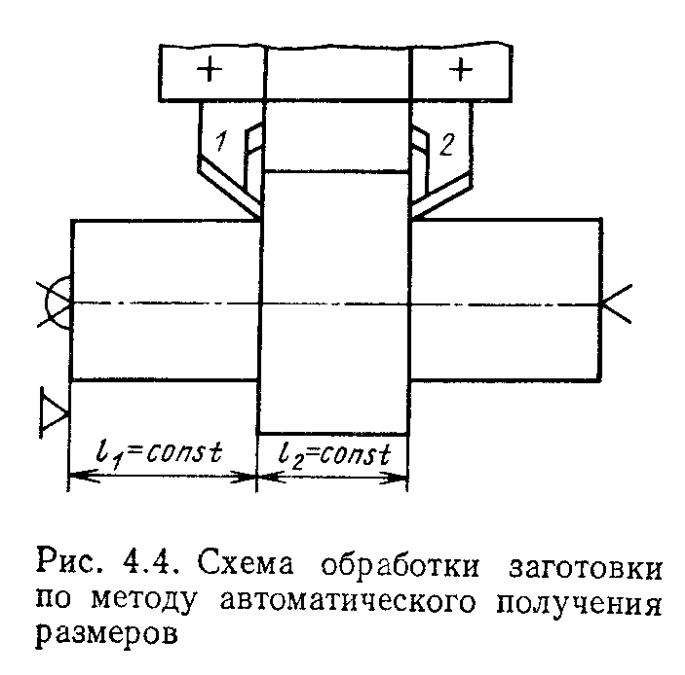

В

условиях серийного и массового

производства используют Метод

автоматического получения размеров на

предварительно настроенных станках. В

этом случае индивидуальная выверка заготовок исключается, так как их

установка осуществляется в специальных

приспособлениях, а размер обеспечивается

соответствующей установкой режущего

инструмента (рис. 4.4). Этот метод позволяет

обеспечить высокую производительность

обработки, использовать рабочих

невысокой квалификации, повысить

точность обработки, а также дает

возможность осуществлять комплексную

механизацию и автоматизацию

технологических процессов изготовления

деталей, многостаночное обслуживание.

Независимо от метода достижения

заданной точности обработки необходимо

знать причины возникновения погрешностей.

заготовок исключается, так как их

установка осуществляется в специальных

приспособлениях, а размер обеспечивается

соответствующей установкой режущего

инструмента (рис. 4.4). Этот метод позволяет

обеспечить высокую производительность

обработки, использовать рабочих

невысокой квалификации, повысить

точность обработки, а также дает

возможность осуществлять комплексную

механизацию и автоматизацию

технологических процессов изготовления

деталей, многостаночное обслуживание.

Независимо от метода достижения

заданной точности обработки необходимо

знать причины возникновения погрешностей.

Погрешность основной кинематической схемы обработки

Станок, разработанный в соответствии с заданной кинематической схемой, обеспечивает определенные движения режущей (рабочей) части инструмента относительно заготовки, в результате которых образуется обрабатываемая поверхность. В определенных условиях эта схема является источником образования погрешностей обработки. Например, погрешность в шаге резьбы неизбежно образуется при нарезании резьбы на токарном станке с приближенным подбором сменных шестерен. Такие погрешности могут быть заранее определены соответствующими расчетами.

Упругие перемещения системы станок — приспособление — инструмент — заготовка

Под действием сил резания звенья упругой системы станок — приспособление ■— инструмент — заготовка перемещаются. Вследствие этого режущие кромки, образующие обрабатываемую поверхность, отклоняются от исходного статического положения, а фактический размер детали будет отличаться от настроечного.

Значения перемещений упругой системы станок—приспособление—инструмент—заготовка зависят от жесткости этой системы и сил резания, действующих на нее.

Жесткостью упругой системы станок—приспособление—инструмент—заготовка называют отношение составляющей силы резания, направленной по нормали к обрабатываемой поверхности, к смещению лезвия инструмента относительно заготовки (у), отсчитываемому в том же направлении:

![]()

где Ру — сила резания, направленная по нормали к обрабатываемой поверхности Н; у — смещение лез- • вИЯ' инструмента относительно детали, м.

Следовательно, понятие «жесткость» — комплексное. При определении жесткости задается направление смещения, но рассматривается влияние не только одной составляющей силы резания

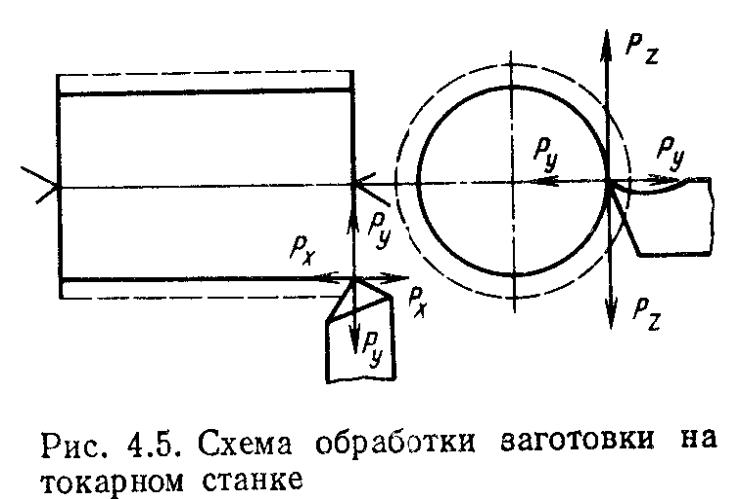

Схема обработки вала заготовки на токарном станке приведена на рис. 4.5.

Сила Ру оказывает наибольшее влияние на точность обработки. Смещение лезвия инструмента по нормали к обрабатываемой поверхности оказывает решающее влияние на формирование погрешности обработки. Перемещение в направлении по касательной к обрабатываемой поверхности оказывает незначительное влияние.

Рассуждения о жесткости всей системы станок—приспособление—инструмент—заготовка можно отнести и к жесткости ее составляющих звеньев: станка, приспособления, инструмента, заготовки. В свою очередь жесткость станка можно рассматривать как величину, состоящую из жесткости его узлов, например суппорта, передней бабки, задней бабки.

Понятие «жесткость» учитывает как упругие свойства системы, так и условия ее нагружения; при изменении условий нагружения жесткость также изменяется. Например, при обтачивании вала жесткость его при положении резца посередине будет отличаться от жесткости вала при положении резца у конца вала. В соответствии с этим и жесткость отдельных звеньев системы, отнесенная к вершине резца, будет также различной.

Расчеты жесткости технологической системы по жесткости отдельных ее звеньев, а также определение погрешностей обработки, связанных с упругими перемещениями этих звеньев, значительно упрощаются, если пользоваться понятием податливости.

Податливостью со (м/Н) технологической системы называют величину, обратную жесткости:

![]()

Если приравнять деформации п звеньев системы (уи у2, у3> yt, уп), приведенные к точке и направлению, принятым при измерении жесткости, к деформации всей системы (у), можно записать:

![]() -

-

Тогда общее выражение для пода. тливости будет иметь вид

![]()

Заменив значения податливости значениями жесткости, найдем зависимость

![]() Число

звеньев технологической системы в

различных случаях может быть различно.

Например, при токарной обработке в

центрах обычно учитывают перемещения

станка и обрабатываемой заготовки,

считая перемещение резца пренебрежимо

малым.

Число

звеньев технологической системы в

различных случаях может быть различно.

Например, при токарной обработке в

центрах обычно учитывают перемещения

станка и обрабатываемой заготовки,

считая перемещение резца пренебрежимо

малым.

В этом случае система станок—приспособление—инструмент— заготовка сводится к системе станок—заготовка.

При растачивании перемещениями расточных оправок Или борштанг пренебрегать нельзя, деформации же обрабатываемой заготовки в этом случае пренебрежимо малы. Поэтому в данном случае рассматривается система станок—инструмент и т. д.

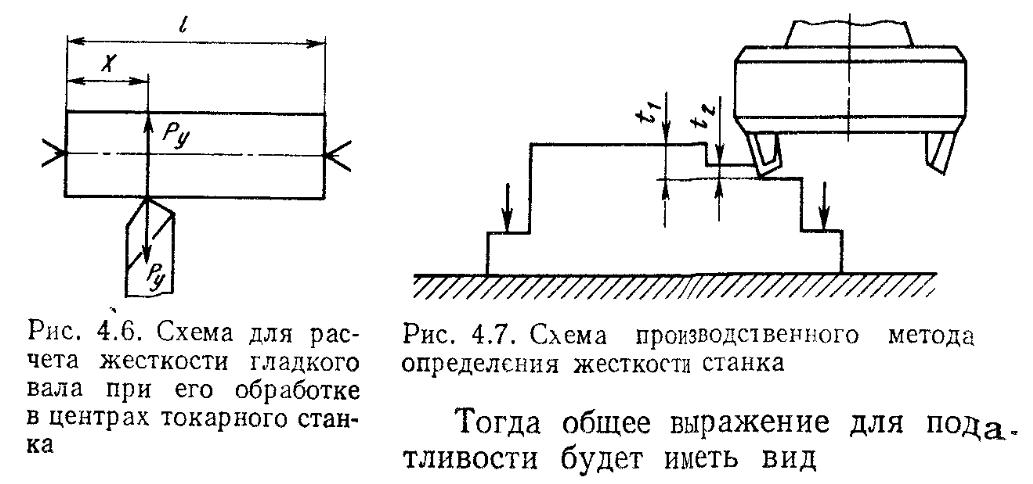

Жесткость обрабатываемой заготовки с известным приближением можно определить по обычным формулам сопротивления материалов и теории упругости. Так, например, при обтачивании гладкого вала в центрах его можно рассматривать как бал^у, свободно лежащую на двух опорах. Рассчитав прогиб вала Для этого случая при положении резца на расстоянии от передней бабки X, можно определить жесткость вала в отмеченном сечен ни (рис. 4.6).

Жесткость режущего инструмента имеет существенное значение при растачивании отверстий, особенно глубоких. Жесткость расточного режущего инструмента может быть также определена по формулам сопротивления материалов и теории упругости.

Жесткость специальных приспособлений определяют экспериментальным путем.

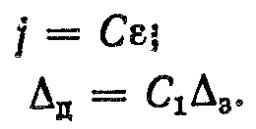

Для определения жесткости станков наибольшее распространение получили статические и динамические методы. В первом случае к узлу станка с помощью специальных приспособлений прикладывают нагрузку и наблюдают его деформации. Испытания проводят при неработающем станке. Во втором случае жесткость станков определяют в результате обработки заготовки резанием. К динамическим методам относится производственный метод, кото-оый основан на обработке поверхности с переменным припуском и некоторых расчетах. Разновидностью производственного метода является метод ступенчатого резания. При этом методе берут жесткую заготовку, деформациями которой можно пренебречь по сравнению с деформациями станка и инструмента. Обрабатывают два участка заготовки: один с большей tu а второй с меньшей /а глубиной резания (рис. 4.7). Остальные условия обработки остаются неизменными. Разность tx — ^а называют погрешностью заготовки (А3)-

При обработке участка с большей глубиной резания будут большие силы резания, следовательно, будут и большие отжатия лезвия инструмента. Поэтому на обработанной поверхности получается уступ величиной Ад = ух — г/2, который нетрудно определить измерением (г/х — отжатие на участке с глубиной резания ttf уъ — отжатие на участке с глубиной резания /2).

Отношение, показывающее, во сколько раз в результате обработки уменьшилась неточность заготовки, названо проф. А. П. Соколовским «уточнением» (е):

![]() . (4.2)

. (4.2)

Преобразовав формулу (4.1), можно определить жесткость станка следующим образом:

![]() , (4.3)

, (4.3)

где

![]() \

Ср

—

коэффициент, характеризующий материал

заготовки и зависящий от геометрических

параметров инструмента и степени

его затупления; S0

—

подача, мм/об; х

—

показатель степени (показатель

степени при глубине резания принят

равным единице).

\

Ср

—

коэффициент, характеризующий материал

заготовки и зависящий от геометрических

параметров инструмента и степени

его затупления; S0

—

подача, мм/об; х

—

показатель степени (показатель

степени при глубине резания принят

равным единице).

Имеются и другие разновидности производственного метода (по определению разности глубины резания, установленной по лимбу станка и измеренной после обработки заготовки; метод прямой и обратной подачи и др.).

Обозначив

![]() ,

а

также учитывая (4.2) и (4.3), можно получить

следующие формулы:

,

а

также учитывая (4.2) и (4.3), можно получить

следующие формулы:

(4.4),

(4.5)

(4.4),

(4.5)

Из полученных зависимостей (4.1), (4.2), (4.4), (4.5) можно сделать вывод о том, что жесткость технологической системы является важным фактором в формировании погрешностей обработки и оказывает существенное влияние на повышение производительности труда.

Зная

жесткость технологической системы и

силу, можно определить погрешность

обработки от упругих деформаций этой

системы (Ау)Для

односторонней обработки Ау

= у,

для

двусторонней Ау

-----

2у.

Величина

у

определяется

из зависимости (4.1): у

![]() ,

где

q

—

показатель степени.

,

где

q

—

показатель степени.

Упругие перемещения технологической системы вызывают также погрешности формы детали как в поперечном, так и в осевом сечениях.

Из формулы (4.5) видно, что погрешность заготовки как бы копируется на детали. Коэффициент Сх является коэффициентом переноса погрешности заготовки на готовую деталь. Его значение зависит главным образом от жесткости системы станок—приспособление—инструмент—заготовка, в частности жесткости станка и подачи при неизменных геометрических параметрах инструмента и обрабатываемого материала.

Анализируя конкретные производственные условия, необходимо стремиться к максимальному повышению жесткости звеньев системы станок—приспособление—инструмент—заготовка, а также выравнивать жесткость в различных сечениях и направлениях.

Вопросы образования погрешностей под действием упругих перемещений заготовки и элементов приспособлений, погрешности неточности установки заготовки на станке были рассмотрены в гл. 3. Возможно возникновение деформации заготовки под влиянием сил зажима.