- •1. Виды конструкционных материалов и их физико-химические свойства.

- •Технология производства стали

- •Процесс производства стали

- •Способы раскисления стали

- •9 Оборудование для производства и выплавки стали

- •Производство алюминия и его свойства

- •Стержневые смеси

- •Литьё под давлением Суть процесса. Основные операции и область использования

- •Центробежное литьё Суть способа. Основные операции и область использования

Производство алюминия и его свойства

Алюминий — это легкий и пластичный белый металл, матово-серебристый благодаря тонкой оксидной пленке, которая сразу же покрывает его на воздухе.

Алюминий обладает замечательными свойствами, которые объясняют широкий спектр его применения. По объемам использования в самых разных отраслях промышленности он уступает только железу. Ковкий и пластичный, алюминий легко принимает любые формы. Оксидная пленка делает его устойчивым к коррозии, а значит, срок службы изделий из алюминия может быть очень долгим. Кроме того, к списку достоинств необходимо добавить высокую электропроводимость, нетоксичность и легкость в переработке.

Как получают алюминий?

Чаще всего алюминий производят из бокситов. Более 90% мировых запасов этого минерала сосредоточено в странах тропического и субтропического пояса: Австралии, Гвинее, Ямайке, Суринаме, Бразилии, Индии.

Сначала из добытой и обогащенной руды извлекают так называемый глинозем — оксид алюминия (Al2O3). Несмотря на название, по виду он не имеет ничего общего с глиной или черноземом — скорее, он похож на муку или очень белый песок. Затем глинозем методом электролиза превращают в алюминий. Из двух тонн глинозема выходит одна тонна алюминия.

Производство алюминия является исключительно энергоемким. Поэтому алюминиевые заводы наиболее выгодно строить в регионах, где есть свободной доступ к источникам электроэнергии.

14 Производств магния. Этапы, продукция

Для получения магния наибольшее распространение получил электролитический способ, сущность которого заключается в получении чистых безводных солей магния, электролизе этих солей в расплавленном состоянии и рафинировании металлического магния.

Основным сырьем для получения магния являются: карналлит (магний содержится в виде хлористых солей MgCO2 ∙ KCl ∙ 6H2O), магнезит (в виде углекислого магния MgCO3, бишофит ( в виде MgCl2∙ 6H2O). Наибольшее количество магния получают из карналлита. Сначала карналлит обогащают и обезвоживают. Безводный карналлит используют для приготовления электролита.

Электролиз осуществляют в электролизере, футерованном шамотным кирпичом. Анодами служат графитовые пластины, а катодами – стальные пластины. Электролизер заполняют расплавленным электролитом состава 10 % MgCl2, 45 % CaCl2, 30 %NaCl, 15 % KCl, с небольшими добавками NaF и CaF2. Такой состав электролита необходим для понижения температуры его плавления (720 0С). Для электролитического разложения хлористого магния через электролит пропускают ток. В результате образуются ионы хлора, которые движутся к аноду. Ионы магния движутся к катоду и после разряда выделяются на поверхности, образуя капельки жидкого чернового магния. Магний имеет меньшую плотность, чем электролит, поэтому он всплывает на поверхность, откуда его периодически удаляют вакуумным ковшом.

Черновой магний содержит 5 % примесей, поэтому его рафинируют переплавкой с флюсами. Для этого черновой магний и флюс, состоящий из MgCl2, KCl, CaF2, NaCl, CaCl2, нагревают в печи до температуры 700…750 0С и перемешивают. При этом неметаллические примеси переходят в шлак. Затем печь охлаждают до температуры 670 0С и магний разливают в изложницы на чушки.

15 Сущность характеристики процессы литейного

производства.

Литейное производство есть процесс получения фасонных отливок путем заполнения жидким металлом заранее приготовленных форм, в которых металл затвердевает. Литые детали широко применяются в станках, машинах и механизмах, составляя от 50 до 85% их веса. Путем отливки могут изготовляться детали, самые разнообразные по форме и размерам; для деталей сложной конфигурации отливка является единственным способом производства и не может быть заменена каким-либо другим технологическим процессом. В ряде случаев стоимость отливок значительно меньше стоимости деталей, изготовленных другим способом.

Отливки могут быть или вполне готовыми деталями, или заготовками, подвергающимися в механических цехах окончательной обработке, которая производится с целью получения точных размеров и требуемой чистоты всех или некоторых поверхностей. На отливках предусматривается припуск (дополнительный слой металла) на механическую обработку.

Отливки изготовляются преимущественно из чугуна, стали и сплавов цветных металлов.

Существуют три способа заливки форм: а) обычная заливка, когда металл заполняет форму свободно, под действием силы тяжести; б) центробежное литье, когда металл заливают во вращающуюся форму и он распределяется в ней под влиянием центробежной силы; в) литье под воздушным или поршневым давлением с применением специальных машин.

Формы для заливки металла могут быть разовыми или постоянными. Разовые формы изготовляются из формовочной смеси и годны для получения только одной отливки. Постоянные формы — обычно металлические; они выдерживают большое число заливок. Для литья под давлением и центробежного литья применяют постоянные формы.

Технологический процесс получения отливок в разовых формах складывается из следующих основных операций:

1) приготовление формовочных и стержневых смесей;

2) изготовление стержней и их сушка;

3) формовка по моделям (ручная или машинная) или по шаблону;

4) заливка форм;

5) выбивка и очистка отливок.

Модели бывают цельные и разъемные. Разъемные модели состоят из двух, трех и более частей и применяются там, где по условиям формовки невозможно применять цельные модели.

Для облегчения выема частей модели из формы боковые поверхности их выполняются не перпендикулярно к плоскости разъема, а с формовочным уклоном.

16 Взаимодействие металла и формы

Большое значение имеет температура расплавленного металла. Целесообразно назначать ее на 100…150 0C выше температуры плавления: низкая температура увеличивает опасность незаполнения формы, захвата воздуха, ухудшения питания отливок; при высокой температуре расплава металл больше насыщен газами, сильнее окисляется, возможен пригар на поверхности отливки.

Температуру заливки конкретного литейного сплава определяют по его перегреву относительно температуры ликвидуса. Выбор перегрева зависит от толщины и протяженности стенок отливки, склонности сплава к пленообразованию, теплофизических свойств материала формы и ее начальной температуры и других факторов. При изготовлении отливок из углеродистых и низколегированных сталей перегрев составляет 30…60 0С. При изготовлении тонкостенных стальных отливок перегрев увеличивают до 100 0С. Еще больший перегрев назначают при разливке высоколегированных сталей, склонных к пленообразованию. Температуры заливки сталей колеблются от 1520 до 1620 0С.

Чугуны заливают в формы при перегревах, составляющих сотни градусов. В зависимости от толщины стенки отливки серый чугун разливают при 1300…1450 0С. Температура разливки ковкого и высокопрочного чугунов при тех же толщинах стенок отливки выше соответственно на 30…60 и 50…70 0С.

Бронзы, алюминиевые и магниевые сплавы перегревают на 100…200 0С. Температура разливки латуней и бронз составляет 100…1200 0С, алюминиевых сплавов – 680…770 0С, магниевых сплавов – 700…800 0С.

Заливку ведут непрерывно до полного заполнения литниковой чаши. При перерывах струи расплав поступает в полость формы отдельными порциями, может охлаждаться и окисляться, при этом в отливках образуются дефекты – спаи. Струя при заливке не должна размывать формовочную смесь, шлак не должен попадать в форму.

17 Литейные свойства жидкотекучесть

ЖИДКОТЕКУЧЕСТЬ

способность расплавл. металла заполнять литейную форму; одно из важнейших технология, св-в литейных сплавов. При высокой Ж. отливка более точно повторяет конфигурацию формы, что особенно важно при изготовлении тонкостенных изделий. Ж. измеряют при помощи спец. литейной формы, имеющей спиралевидный канал, в к-рый заливают испытываемый сплав. Чем выше Ж., тем более длинный участок спирали заполняется металлом. С повышением темп-ры заливки Ж. сплава возрастает.

18 Литейные свойства усадка

Усадка металлов — Объем твердого металла при обыкн. темп. всегда меньше объема его в расплавленном состоянии. Это свойство расплавленных металлов уменьшать свой объем при остывании и называется в литейном деле У. Уменьшение объема отливки, против объема литейной формы (или модели), носит названиекубической У., а уменьшение каждого линейного размера отливки против соответствующего линейного размера формы или модели назыв. линейною У.

Явление У. металлов, при их отливке в формы, не представляло бы особых неудобств, если бы оно выражалось лишь уменьшением объема; стоило бы лишь припустить надлежащим образом размеры модели. Но, кроме уменьшения объема, У. сопровождается и другими явлениями, весьма затрудняющими получение правильных и чистых отливок, — явлениями, которые почти нельзя предупредить и весьма трудно сделать безвредными. Явления эти суть: усадочные раковины ивнутренние напряжения. Усадочные раковины суть пустоты, образующиеся обыкновенно в частях отливки, наидольше остающихся в жидком состоянии. Образование их объясняется тем, что части отливки, которые остывают быстрее, уменьшая под влиянием У. свой объем, образуют пустоты, которые и стремится заполнить не застывший еще металл соседних частей отливки.

19 Трещины в отливках

Трещины в отливках образуются в результате внутренних напряжений. Эти напряжения появляются вследствие неравномерной усадки отливок, наличия в отдельных местах отливки сил, противодействующих усадке. Причины возникновения этих сил: неодинаковая скорость остывания различных частей отливки (тонкие части охлаждаются быстрее, чем толстые) и затрудненная усадка из-за недостаточной податливости формы и стержней.

Трещины в отливках бывают горячие и холодные.

Оболочковая форма и стержни (при достаточно высокой начальной прочности на разрыв и изгиб) имеют хорошую податливость, которая намного превышает податливость обычных земляных форм. Поэтому брак отливок по трещинам при литье в оболочковые формы наблюдается редко. Если такой вид брака имеется в производстве, то его появление объясняется уменьшением податливости оболочковой формы пли стержня за счет значительного увеличения их прочности при одновременном увеличении толщины стенок.

20 Склонность к образования газовых пор. Ликвация

ЛИКВАЦИЯ

(от лат. liquatio - разжижение, плавление) [segregation; liquation] — неоднородность сплава по химич. составу, структуре и неметаллич. включениям, образ, при кристаллизации слитка, непрерывно-литой заготовки и отливки. Л. возникает в рез-те того, что сплавы, в отличие от чистых металлов, кристаллизуются не при одной темп-ре, а в интервале темп-р. При этом состав кристаллов, образ, в начале затвердевания, может существ, отличаться от состава последних порций кристаллиз. маточного р-ра. Чем шире темп-рный интервал кристаллизации сплава, тем большее развитие получает л., причем наиб, склонность к ней проявляют те компонеты сплава, к-рые наиб, сильно влияют на ширину интервала кристаллизации (для стали, напр., S, Р, С, О)

21литье в песчано-глиненые форм

Литьё в песчаные формы в настоящее время является универсальным и самым распространённым способом изготовления отливок. Этим способом изготовляют разнообразные по сложности отливки любой массы и размеров из сталей, чугуна и сплавов цветных металлов.

Сущность литья в песчаные формы заключается в изготовлении отливок свободной заливкой расплавленного металла в разовую разъёмную и толстостенную литейную форму, изготовленную из формовочной смеси по многократно используемым модельным комплектам (деревянным или металлическим), с последующим затвердеванием залитого металла, охлаждением отливки в форме, извлечения её из формы с последующей отделкой.

Для изготовления отливок используют сырые, сухие и подсушенные песчаные формы; химически твердеющие формы, изготовленные из песчано-смоляных смесей по металлической нагреваемой оснастке и др.

22 Материалы для песчано глиненых форм

Для изготовления литейных форм используются модельный комплект, формовочные и стержневые смеси и другие материалы и оборудование.

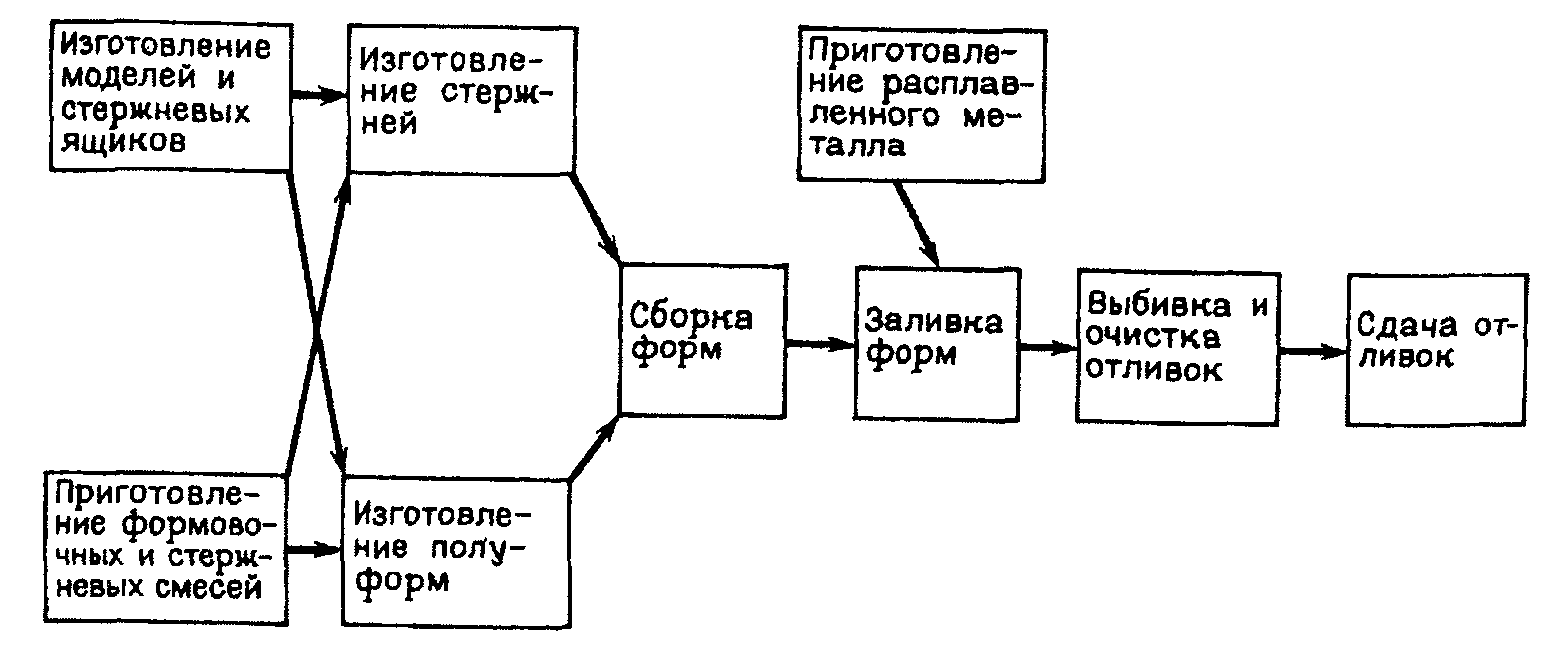

Рисунок 1. Схема технологического процесса получения отливок в песчаных формах

Шлакоуловитель и питатель в поперечном сечении имеют вид трапеции. Для образования полости в отливке в форму устанавливают стержень 16, который закрепляется своими концами (знаками) в форме. Собранную форму устанавливают на металлическую плиту 14. Заливка формы металлом производится из ковша через литниковую чашу непрерывно до того момента, пока металл не покажется в выпоре.

23 Виды формовочных смесей

Формовочная смесь — это многокомпонентная смесь формовочных материалов, соответствующая условиям технологического процесса изготовлениялитейных форм. Формовочные смеси по характеру использования делят на облицовочные, наполнительные и единые.

Виды

Облицовочная смесь — это формовочная смесь, используемая для изготовления рабочего слоя формы. Такие смеси содержат повышенное количество исходных формовочных материалов (песка и глины) и имеют высокие физико-механические свойства.

Наполнительная смесь — это формовочная смесь для наполнения формы после нанесения на модель облицовочной смеси. Поэтому ее приготовляют путем переработки оборотной смеси с малым количеством исходных формовочных материалов (песка и глины). Облицовочные и наполнительные смеси используют при изготовлении крупных и сложных отливок.

Единая смесь — это формовочная смесь, применяемая одновременно в качестве облицовочной и наполнительной смеси. Такие смеси применяют при машинной формовке и на автоматических линиях в серийном и массовом производствах. Единые смеси изготавливают из наиболее огнеупорных песков и глин с наибольшей связующей способностью, чтобы обеспечить их долговечность.