- •Введение

- •Открытие титана

- •Свойства титана

- •Физические и механические свойства титана

- •Сплавы титана

- •Термообработка титановых сплавов

- •Химический состав (%) титановых сплавов (остальное титан)

- •Микроструктура сплава втз-1: а - после отжига; X 300; б - после двойного отжига; X 2000

- •Применение титана

- •Заключение

- •Список литературы

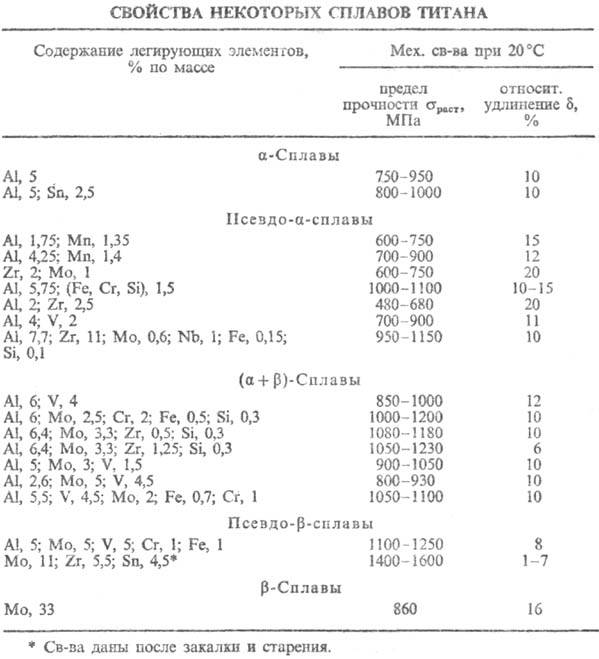

Сплавы титана

Сплавы титана обладают высокой механической прочностью при достаточной пластичности и вязкости, низкой теплопроводностью, небольшим коэфицентом линейного расширения, высокой коррозионной стойкостью в некоторых химических средах и морской воде, хорошо совместимы с живой тканью. Слитки сплавов титана получают электродуговой плавкой электрода, состоящего из титановой губки и легирующих элементов, в вакууме или аргоне; затем их перерабатывают в деформированные полуфабрикаты. Небольшую часть деталей получают фасонным литьем или методами порошковой металлургии. Большинство сплавов титана хорошо сваривается в вакууме или аргоне электродуговой и электроннолучевой сваркой, контактной и диффузионной сваркой, плохо обрабатывается резанием вследствие сильного налипания на инструмент.

Сплавы титана существуют в различных полиморфных состояниях. По соотношению кол-ва a-фазы с гексагоной кристаллической решеткой и b-фазы с объемноцентрирующей кубической решеткой различают a-, псевдо-a-, (a + b)-, псевдо-b- и b-титана сплавы, а также сплавы на основе интерметаллидов (см. табл.). По влиянию на т-ру полиморфных превращений легирующие элементы титана сплавов подразделяют на a-стабилизаторы, повышающие т-ру полиморфного превращения, b-стабилизаторы, понижающие ее, и нейтральные упрочнители, мало влияющие на эту т-ру. К первым относят Al, In и Ga; ко вторым - эвтектоидо-образующие (Cr, Mn, Fe, Co, Ni, Cu, Si) и изоморфные (V, Nb, Та, Mo, W) элементы, к третьим-Zr, Hf, Sn, Ge. Вредные примеси в титана сплавах - элементы внедрения (С, N, О), снижающие их пластичность и технологичность, и Н, вызывающий водородную хрупкость сплавов. Титана сплавы с a-структурой легируют Al, Sn и Zr. Они отличаются повышенной жаропрочностью, высокой термической стабильностью, малой склонностью к хладноломкости, хорошей свариваемостью. Основной вид термической обработки - отжиг при 590-740 °С. Применяются для изготовления деталей, работающих при т-рах до 400-450 °С; сплав Ti высокой чистоты (5% А1 и 2,5% Sn)-один из лучших материалов для работы при криогенных т-рах (до 20 К). Титана сплавы с псевдо-а-структурой легируют Аl, Мn, V, Zr, Nb, Sn, Fe, Cr, Si; содержат до 5% b-фазы. Отличаются высокой технологичностью (при содержании Аl < 3%), высокой жаропрочностью (Аl > 6%), высокой термической стабильностью, хорошей свариваемостью; термически не упрочняются, осн. вид термической обработки-отжиг при 590-740 °С. Низкоалюминиевые псевдо-a-сплавы предназначены в основном для изготовления листов, лент, полос, труб, профилей. Листовую штамповку деталей простой формы производят в холодном состоянии, при штамповке деталей сложной формы необходим подогрев до 500 °С. Недостатки этих сплавов - сравнительно невысокая прочность и жаропрочность, большая склонность к водородной хрупкости. Применяются для изготовления сложных в технологическом отношении деталей, работающих при т-ре до 350°С. Комплексно легированные высокоалюминиезые псевдо-а-сплавы, содержащие 89,2% Ti, 6,3% Al, 2% Zr, 1% Mo, 1,5% V или 79,4% Ti, 7,7% Al, 11% Zr, 0,6% Mo, 1% Nb, 0,15% Fe, 0,1% Si, обладают высокой жаропрочностью; применяются для изготовления деталей, длительно работающих при 500-550 °С, напр. лопаток компрессоров авиационных двигателей. Псевдо-a-сплавы, легированные нейтральными упрочнителями (Zr) и b-стабилизаторамы (Мо) в количествах, близких к их предельной р-римости в a-фазе, сохраняют высокую пластичность и ударную вязкость при криогенных температурах, вплоть до температуры жидкого водорода. Титана сплавы (a + b)-структуры легируют А1, V, Zr, Cr, Fe, Mo, Si, W; в отожженном состоянии они содержат 5-50% b-фазы. Отличаются наиб. благоприятным сочетанием мех. и тех-нол. св-в, высокой прочностью, способностью к термическому упрочнению в результате закалки и старения, удовлетворительной свариваемостью, меньшей склонностью к водородной хрупкости по сравнению с a- и псевдо-a-сплавами. Прочностные свойства промышленных (a + b)-сплавов в отожженном состоянии возрастают с увеличением содержания в них b-стабилизаторов. Увеличение содержания А1 в сплавах повышает их жаропрочность, снижает пластичность и технологичность при обработке давлением. Наиб. распространен сплав Ti с 6% А1, 4% V, используемый в авиационной, ракетной и криогенной технике, судостроении, для изготовления химического и металлургического оборудования, в качестве протезов в хирургии и т.п. Сплав Ti с 2,6% А1, 5% Мо, 4,5% V-OCH. материал для крепежных деталей, работающих до 300 °С. Сплав Ti с 5,5% Аl,4,5% V, 2,0% Мо, 1,0% Сr и 0,6% Fe содержит в отожженном состоянии ок. 30% b-фазы, отличается высокой технол. пластичностью, хорошо сваривается; идет на изготовление сильнонагружаемых деталей и конструкций в авиационной технике. Титана сплавы с псевдо-b-структурой, содержащий 5% Аl, 5% Мо, 5% V, 1% Сr и 1% Fe и имеющий после отжига (a + b)-структуру и b-структуру после закалки,-наиб. прочный сплав как в отожженном, так и термически упрочненном состоянии; применяется для изготовления сильнонагружаемых деталей и конструкций, длительно работающих до 350-400 °С. Псевдо-b-сплав с содержанием 11% Мо, 5,5% Zr и 4,5% Sn отличается высокой технол. пластичностью в закаленном состоянии и высокой прочностью после закалки и старения. Недостаток псевдо-b-сплавов-невысокая жаропрочность. К титана сплавам с b-структурой относят сплав с содержанием 33% Мо, отличающийся высокой коррозионной стойкостью. Интерметаллидные титана сплавы включают в себя сплавы на основе алюминидов (Ti3Al и TiAl) и никелидов титана (TiNi). Сплавы на основе Ti3Al и TiAl, отличающиеся большой жаропрочностью и малой плотностью, что обеспечивает их очень высокую уд. прочность при т-рах 700-900 °С,- перспективная альтернатива жаропрочным сплавам в авиационных двигателях; их недостаток-высокая хрупкость при нормальной и повышенных т-рах. Сплавы на основе TiNi (нитинолы) обладают эффектом памяти формы, т.е. способностью восстанавливать геом. форму первонач. изделия или полуфабриката в результате обратного мартенситного превращения, вызванного нагревом. Особый интерес эти сплавы представляют для космической техники.