Билет № 17

1. Методы расчета стоимости основных материалов, необходимых для изготовления сварных конструкций.

2. Технология изготовления труб большого диаметра с прямолинейным швом.

Прямолинейные секции являются основным элементом межцеховых трубопроводов, для которых характерно небольшое количество фасонных деталей и фланцевых соединений. Обычно все межцеховые трубопроводы собирают на сварке. Длина прямых участков межцеховых трубопроводов определяется расстоянием между компенсаторами; при надземной прокладке она колеблется в пределах от 50 до 100 м. При подземной прокладке «холодных» трубопроводов компенсаторы не требуются и протяженность прямых участков может достигнуть нескольких сот метров.

Для значительного ускорения сроков монтажа межцеховых трубопроводов, повышения их качества и снижения стоимости, независимо от применяемого способа прокладки (подземного, надземного или в лотках), их предварительно собирают и сваривают в прямолинейные секции длиною от 24 до 40 м на специальных установках. Соединяют трубы в секции, как правило, автоматической и полуавтоматической сваркой. Длину секции определяют в зависимости от диаметра трубопровода, наличия подъемно-транспортных механизмов, условий транспортирования и местных условий производства работ.

Сборка труб под сварку является ответственной операцией. Процесс сборки заключается в центрировании соединяемых труб и деталей между собой с заданным зазором и закреплении их прихваткой. При сборке стыков должно быть зафиксировано правильное взаимное положение стыкуемых элементов без перелома и смещения их осей.

Соосность и прямолинейность труб проверяют металлической линейкой длиной 400 мм, которую прикладывают в трех-четырех местах по окружности стыка. Допускаемое отклонение, измеренное на расстоянии 200 мм от стыка, не должно превышать 0,5 мм.

Сборку труб и деталей под сварку производят с помощью различных приспособлений — центраторов. Центраторы в зависимости от их размещения относительно поверхности труб можно разделить на две группы: охватывающие (наружные) и распорные (внутренние). Охватывающие центраторы более универсальны, их используют при сборке труб и деталей для поворотной и неповоротной сварки. Усилия, необходимые для центровки, создают с помощью различных механических силовых приспособлений или развивают в гидравлических или пневматических цилиндрах, которыми снабжены центраторы. Механические силовые приспособления могут быть выполнены в виде винтовых стяжек и упоров, эксцентриковых кулачков, а также рычажных систем; запорные устройства — в виде накидных гаек и замков.

При сборке стыков труб с разными диаметрами (отличающимися в пределах допуска) большое значение имеет равномерное смещение внутренних кромок труб по всему периметру стыка. Этого условия трудно добиться с помощью охватывающих центраторов. Для этих целей применяют внутренние центраторы. Их вводят непосредственно в стыкуемые трубы и перемещают на распорных роликах от стыка к стыку. Центровку труб выполняют с помощью кулачков или плашек, выступающих из корпуса центратора в радиальном направлении и одновременно распирающих собираемые трубы. Вместо кулачков или плашек иногда используют жесткие дуги с кривизной, соответствующей внутренней кривизне труб.

При достаточной мощности силового механизма (винтового или гидравлического) центратор можно использовать для исправления вмятин на торцах труб. При более мощном механизме с помощью центратора можно осуществлять пластическое удлинение периметра конца трубы до определенной заранее заданной величины. Таким образом, при применении внутренних центраторов длину окружности торцов собираемых труб можно в известных пределах приводить к одинаковой величине. К недостаткам применения таких центраторов следует отнести их громоздкость и сложность устройства. Центраторы данного типа используют для труб с условным проходом от 200 мм и выше. Собирают и сваривают прямолинейные секции трубопроводов, как правило, на стационарных установках (поточных линиях), расположенных вблизи склада труб или около трубозаготовительных цехов и мастерских. В отдельных случаях секции изготовляют непосредственно в цехах.

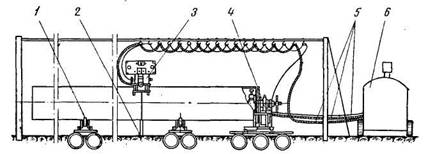

Рис. 112. Полевая установка ПАУ-500:

1 — роликоопоры, 2 — штатив, 3 — сварочная головка ПТ-56, 4 — торцовый вращатель,

5 — сварочный кабель питания и провода управления, 6 — источник питания

На рис. 112 показана полевая установка ПАУ-500 для сварки секций трубопроводов с условным проходом от 300 до 500 мм и длиной до 36 м, В состав установки входят торцовый вращатель 4, имеющий самоцентрирующий патрон с разжимными кулачками. Вращатель снабжен роликами для его продольного перемещения при закреплении и освобождении свариваемой секции трубы. Роликоопоры 1 предназначены для поддерживания во время сварки вращающейся секции труб.

Источником питания 6 установки служит однопостовый передвижной сварочный агрегат АСД-3 или АСДП-500. Автоматическая сварка производится головкой ПТ-56 под слоем флюса. Скорость сварки 25—60 м/ч. На установку подаются предварительно собранные на стеллажах с применением центратора и прихваченные в секции трубы.