- •Оглавление

- •Введение

- •Обзор литературы по твердотельным моп-структурам

- •Разновидности полупроводниковых моп-структур. Развитие моп технологии

- •1.2 Моделирование процессов

- •1.2.1 Одномерная программа suprem

- •1.2.2 Система sentaurus tcad

- •1.3 Комплементарные моп-схемы

- •1.3.1 Особенности проектирования кмоп-схем

- •1.3.2 Защелкивание в кмоп-структурах и его предотвращение

- •1.3.3 Методы межкомпонентной изоляции в кмоп технологических процессах

- •1.4 Анализ обзора литературы и постановка цели исследования

- •2 Методы формирования межкомпонентной locos изоляции субмикронного кмоп технологического процесса

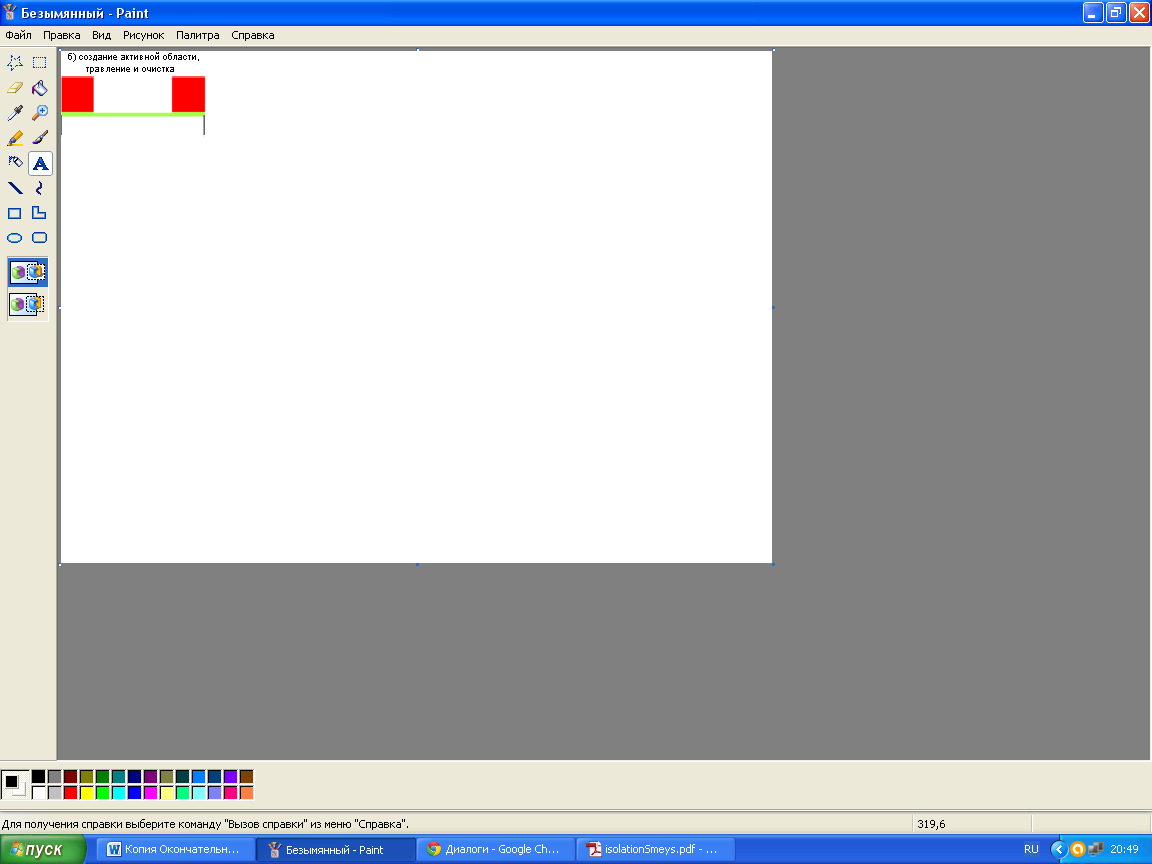

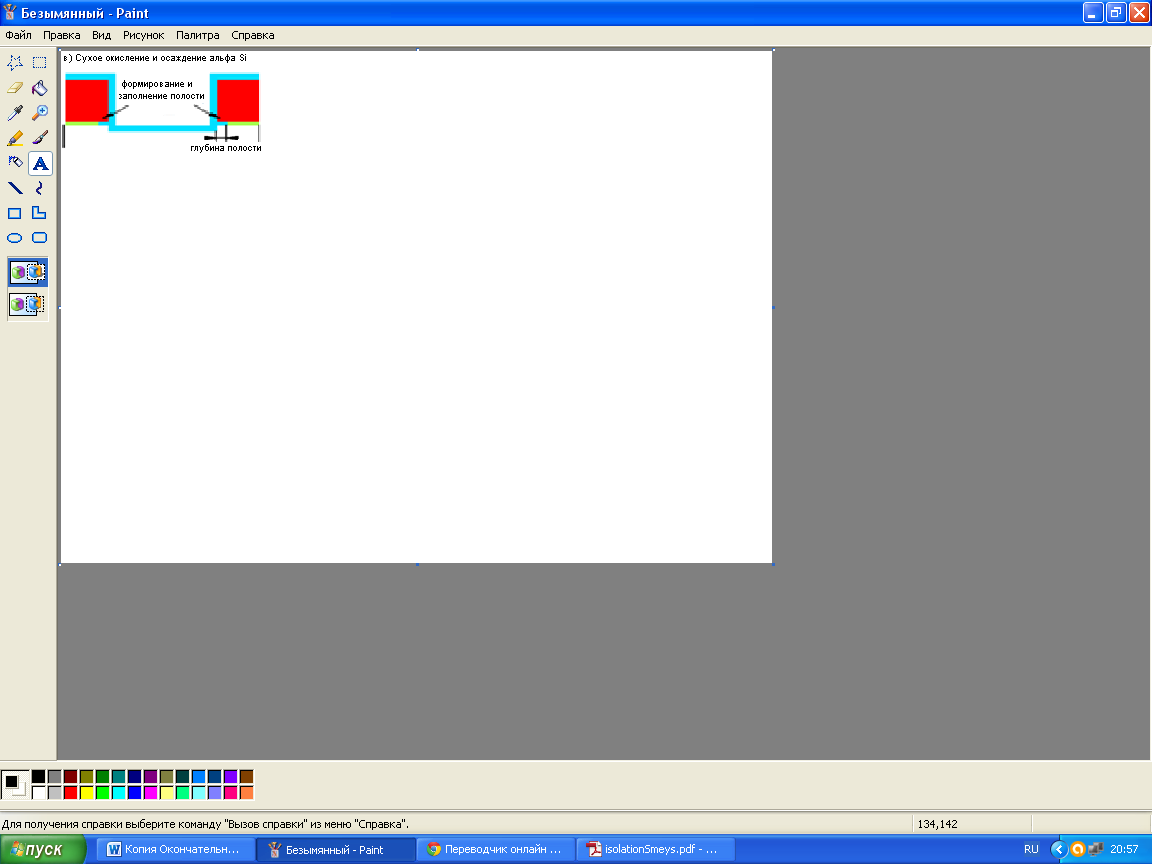

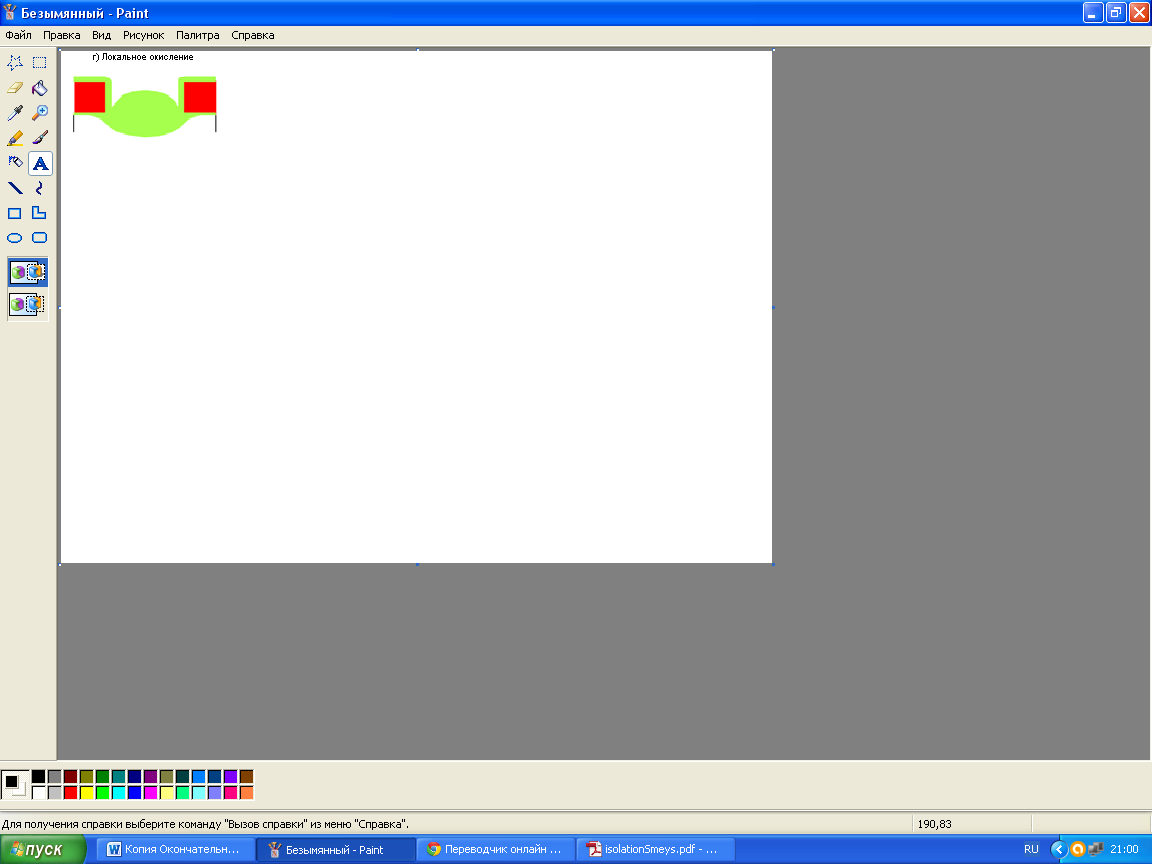

- •2.1 Технология изготовления locos изоляции

- •2.2 Структура locos изоляции

- •2.2.1 Обычная заглубленная locos изоляция

- •2.2.1.1 Электроизоляционная способность

- •2.2.1.2 Структурная изоляция материала

- •2.2.1.3 «Птичий клюв»: влияние параметров процесса

- •2.2.2 Встраиваемая locos изоляция

- •2.2.3 Расширенная locos изоляция

- •2.2.3.1 Silo изоляция

- •2.2.3.2 Полибуферный locos (pbl)

- •2.2.3.4 Боковые спейсеры locos структуры

- •2.2.4 Изоляция, ограниченная нитридом (nppbl)

- •2.2.4.1 Структура nppbl изоляции

- •2.2.4.2 Геометрические и электрические характеристики nppbl изоляции

- •2.3 Выводы

- •3 Маршруты создания передовых видов locos изоляции

- •3.1 Ls_locos изоляция

- •3.1.1 Выводы

- •3. 2 Pelox изоляция

- •3.2.1 Выводы

- •4 Экономическая часть

- •4.1 Краткое описание объекта

- •4.2 Расчет заработной платы

- •4.3 Калькуляция полной себестоимости

- •4.4 Выводы

- •5 Охрана труда

- •5.1.1 Опасные производственные факторы при термодиффузионных операциях

- •5.1.2 Вредные химические вещества

- •5.1.3 Метеорологические условия

- •5.1.4 Вентиляция

- •5.1.5 Производственное освещение

- •5.1.7 Электробезопасность

- •5.1.8 Пожарная безопасность

- •5.2 Техника безопасности

- •5.3 Расчет искусственного освещения

- •Заключение

- •Список используемой литературы

- •Приложение а – задание на преддипломную практику приложение б графический материал

3.1.1 Выводы

1. Практически выполнено требование по профилю травления Si3N4 и Si. Получен угол наклона боковой стенки Si3N4 (требование IMEC), получено: 78º в узком зазоре, 73º в широком). Получен вертикальный профиль канавки в Si.

2. Удалось уменьшить величину «клюва» до 0,1 мкм. Присутствуют элементы, полностью закисленные. Края маски Si3N4 немного загнуты вверх по краям элементов (подняты) окислом, процесс локального окисления пошёл под маску Si3N4 вдоль границы с кремнием.

3. 2 Pelox изоляция

Методика:

«Кристалл» изготовлена экспериментальная партия № 324 «PELOX» (8 пластин, с/л 2000321112030324). План эксперимент смотреть в таблице 3.5.

Таблица 3.5 – План-эксперимент партии № 324 изделия PELOX

Рисунок |

Операция |

Пластина |

|

Окисление d=20 нм Осаждение Si3N4 d=200 нм |

Все пластины |

|

ПХТ Si3N4 (угол 85-87ºС)

|

Все пластины |

ПХТ Si (kanavka) 20 нм РЭМ контроль линейных размеров пл. № 2 РЭМ контроль глубины ПХТ по сколу пл. № 2 |

ПХТ кремния выполнить только на четных пластинах |

|

Продолжение Таблицы 3.5 |

||

|

Химтравление РЭМ контроль величины бокового подтрава по сколу пл. № 3 |

Пл. № 3-7 на величину подтрава 50 нм Пл. № 8, 9 на величину подтрава 70 нм |

Окисление сухое 5 нм Осаждение Si |

dSi =(131,0) нм |

|

|

Локальное окисление 975 ºС 500 нм РЭМ контроль величины «клюва», толщины локального окисла в узких и широких зазорах. |

№ 4 – ПХТ Si + подтрав 50 нм № 5 – подтрав 50 нм № 8 – ПХТ Si + подтрав 70 нм № 9 – подтрав 70 нм |

РЭМ контроль поверхности «запиток», величины «клюва», толщины локального окисла в узких и широких зазорах после снятия Si3N4, травления поднитридного окисла, пирогенного окисления 30 нм, травления окисла 30 нм, окисления 20 нм, травления окисла 20 нм |

№ 6 – ПХТ Si + подтрав 50 нм № 7 – подтрав 50 нм |

|

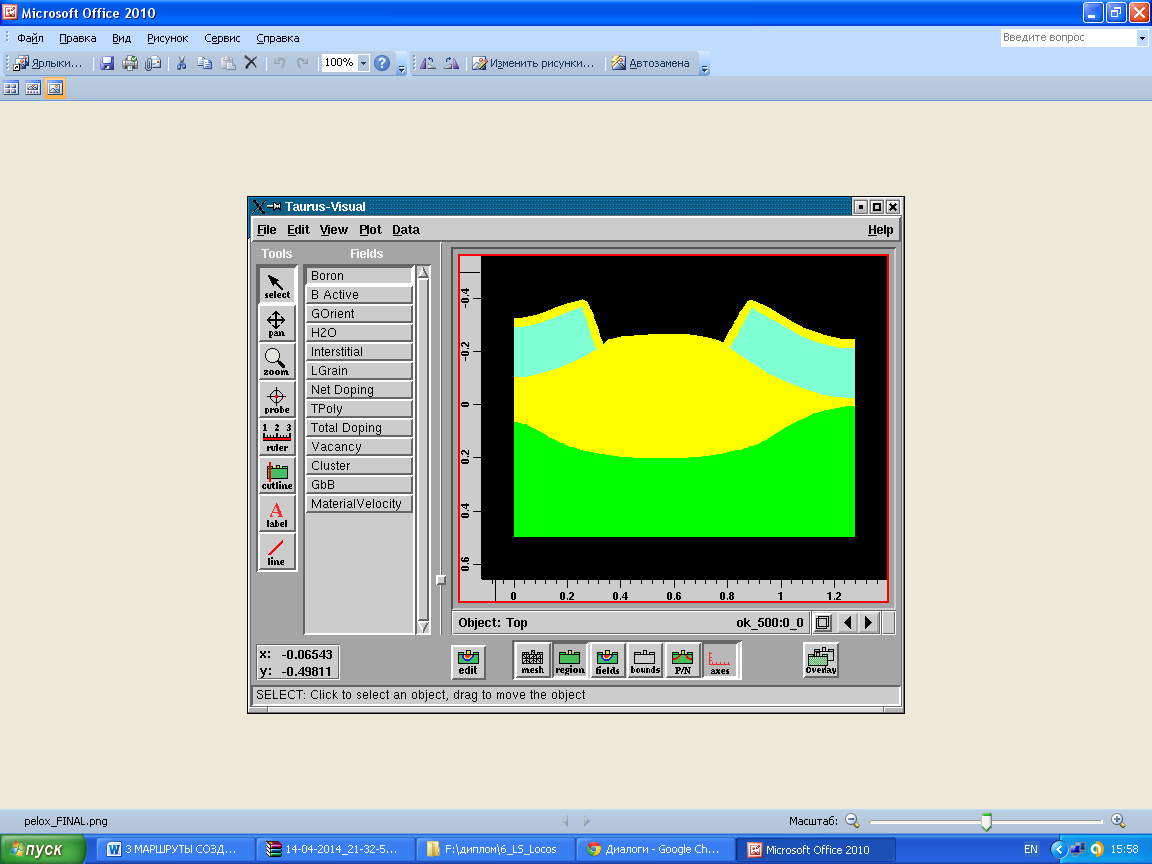

Моделирование с помощью программы SENTAURUS TCAD (рисунок 3.2).

Рисунок 3.2 –– Изоляция PELOX

Результаты паспортизации партии № 324 приведены в таблице 3.6.

Таблица 3.6 – Результат паспортизации партии № 324

Контролируемый параметр |

Требования |

Фактические результаты |

Контроль dSiO2 (бл. 3) |

20±1,5 нм |

dср.=20,3 нм пл. № 2 dср.=20,4 нм |

Контроль dSiO2 (бл. 6) |

20±1,5 нм |

dср.=19,5 нм пл. № 9 dср.=19,7 нм |

Контроль dSi3N4 (бл. 7) |

200±15 нм |

dср.=200 нм СКО=0,61 |

Контроль л. р-ров (бл. 10) |

0,4±0,04 мкм |

пл. № 3 Крср.=0,392 мкм |

Контроль л. р-ров (бл. 15) |

0,4±0,04 мкм |

пл. № 4 Крср.=0,380 мкм |

Контроль dSiO2 (бл. 17) |

5±0,5 нм |

dср.=5,5 нм пл. № 7 dср.=3,8 нм |

Контроль dαSi (бл. 18) |

13±1 нм |

пл. № 5 dср.=14,4 нм СКО=1,7 пл. № 7 dср.=14,4 нм СКО=1,6 пл. № 9 dср.=14,2 нм СКО=1,4 |

Контроль dSiO2 (бл. 19) |

500±20 нм |

пл. № 7 dср.=508,1 нм |

Контроль dSiO2 на акт. обл. (бл. 22) |

>15 нм |

пл. № 7 dmin=15,8 нм dmax=16,7 нм dср.=16,3 мкм СКО=1,55 |

Контроль dSiO2 (бл. 24) |

30±1,5 нм |

пл. № 7 dср.=29,6 нм |

Контроль dLOCOS (бл. 25) |

>440 нм |

пл. № 7 dmin=438,4 нм dmax=490,3 нм dср.=460,1 нм СКО=1,4 |

Контроль dSiO2 (бл. 27) |

20±1 нм |

пл. № 7 dср.=20,3 нм |

Контроль dLOCOS (бл. 29) |

>390 нм |

пл. № 7 dmin=342 нм dmax=348 нм dср.=346 нм СКО=0,38 |

Пластина № 2 партии № 324 изъята после ПХТ Si3N4, Si (20 нм). По результатам РЭМ контроля видно, что требование по профилю травления Si3N4 и Si выполнено (приложение Г, рисунок 14). Получен угол наклона боковой стенки Si3N4 (требование IMEC), по факту получено 78º в узком зазоре, 73º в широком зазоре. Практически получен вертикальный профиль канавки в Si. Присутствует разброс по профилю травления Si3N4 и Si в узких и широких зазорах (невоспроизводимость профиля травления).

После химтравления проведен РЭМ контроль величины бокового подтрава по сколу пластины № 3 (приложение Г, рисунок 15). Он составил 65 нм. По результатам РЭМ на пластине №3 также видно, что требование по профилю травления Si3N4 выполнено. Получен угол наклона боковой стенки Si3N4 (требования IMEC), получено 80º в узком зазоре, 72º в широком зазоре. На пластине №3 виден затрав в кремний на глубину примерно 39,7 нм, хотя по плану эксперимента пластина не должна была травиться.

Проведен РЭМ контроль внешнего вида пластин № 4, 5, 8, 9 после локального окисления (до снятия Si3N4) (приложение Г, рисунок 16). На РЭМ - фото видна зернистость поверхности, связанная, вероятно, с прокислением зёрен осаждённого на поверхность пластин поликремния. Присутствует нарушение прямоугольной формы элементов в местах расположения запиток.

По сколам проведен РЭМ контроль толщины локального окисла в узких и широких зазорах на пластинах № 4, 5, 8, 9, проведены замеры контролируемых элементов по верху маски нитрида кремния (приложение Г, рисунки 17-20) (таблица 3.7).

Таблица 3.7 – Результаты РЭМ контроля скола пластин после локального окисления

Пл. № |

Операции |

Толщина LOCOS, нм |

|

в узком зазоре |

в широком зазоре |

||

4 приложение Г, рисунок 17 |

ПХТ Si + подтрав 50 нм |

407,4 |

513,8 |

5 приложение Г, рисунок 18 |

подтрав 50 нм |

436,16 |

533,8 |

8 приложение Г, рисунок 19 |

ПХТ Si + подтрав 70 нм |

454 |

605 |

9 приложение Г, рисунок 20 |

подтрав 70 нм |

454,5 |

542 |

Пластина № 4 (приложение Г, рисунок 17):

dSi3N4=180 нм по сколу.

Размеры контролируемого элемента по сколу:

PC_32 dэлемента=510 нм (требования 0,6 мкм), dзазора=541 нм (требования 0,4 мкм);

PC_33 dэлемента=551 нм (требования 0,6 мкм), dзазора=573 нм (требования 0,6 мкм);

PC_34 dэлемента=599 нм (требования 0,6 мкм), dзазора=708 нм (требования 0,8 мкм).

Пластина № 5 (приложение Г, рисунок 18):

dSi3N4=184 нм по сколу.

Размеры контролируемого элемента по сколу:

PC_32 dэлемента=457,14 нм (требования 0,6 мкм), dзазора=524,85 нм (требования 0,4 мкм);

PC_33 dэлемента=493 нм (требования 0,6 мкм), dзазора=685 нм (требования 0,6 мкм);

PC_34 dэлемента=509 нм (требования 0,6 мкм), dзазора=883 нм (требования 0,8 мкм).

Пластина № 8 (приложение Г, рисунок 19):

dSi3N4=230 нм по сколу.

Размеры контролируемого элемента по сколу:

PC_32 dэлемента=533 нм (требования 0,6 мкм), dзазора=503 нм (требования 0,4 мкм);

PC_33 dэлемента=580 нм (требования 0,6 мкм), dзазора=617 нм (требования 0,6 мкм);

PC_34 dэлемента=623 нм (требования 0,6 мкм), dзазора=844 нм (требования 0,8 мкм).

Пластина № 9 (приложение Г, рисунок 20):

dSi3N4=(208 – 218) нм по сколу.

Размеры контролируемого элемента по сколу:

PC_33 dэлемента=593 нм (требования 0,6 мкм), dзазора=610 нм (требования 0,6 мкм);

PC_34 dэлемента=609 нм (требования 0,6 мкм), dзазора=802 нм (требования 0,8 мкм).

После окончания маршрута проведен РЭМ контроль поверхности и скола пластин № 6, 7 (таблица 3.8).

На пластинах № 6, 7 проведено окисление под затвор и осаждение ПКК. Проведен РЭМ контроль величины «клюва», толщины локального окисла в узких и широких зазорах, размеров контролируемого элемента.

Таблица 3.8 – Результаты РЭМ контроля поверхности пластин после окончания маршрута

Пл. № |

Операции |

Запитка, нм |

Элемент прямоугольной формы, клюв, нм |

Контролируемый элемент PC_32, нм |

|

|||||||||

размер |

«клюв» |

боковой |

в торце |

Эле- мент |

Требования |

зазор |

элемент |

«клюв» |

||||||

зазор |

элемент |

боковой |

в торце |

|||||||||||

6 (приложение Г, рисунок 21) |

ПХТ Si + подтрав 50 нм |

448 |

408 |

75,4-317 |

389-508 |

PC_32 |

400 |

600 |

626 |

366 |

1100 |

174 |

Прямоугольные элементы рядом с запитками имеют волнообразную форму. |

|

PC_33 |

600 |

600 |

779 |

397 |

1000 |

150 |

||||||||

PC_34 |

800 |

600 |

958 |

420 |

943 |

143 |

||||||||

7 (приложение Г, рисунок 22) |

подтрав 50 нм |

397 |

407 |

251-261 |

390-489 |

PC_32 |

400 |

600 |

635 |

357 |

1111 |

133 |

|

|

PC_33 |

600 |

600 |

784 |

402 |

1050 |

150 |

||||||||

PC_34 |

800 |

600 |

975 |

397 |

1029 |

162 |

||||||||

Таблица 3.9 – Результаты РЭМ контроля скола пластин после окончания маршрута

Пл. № |

Операции |

Толщина LOCOS, нм |

Величина клюва, нм |

Контролируемый элемент, нм |

|||||||||

в узком зазоре |

в широком зазоре |

min |

ср |

max |

элемент |

требования |

зазор |

элемент |

|||||

зазор |

элемент |

||||||||||||

6 (приложение Г, рисунок 23) |

ПХТ Si + подтрав 50 нм |

284,25 |

384 |

87,3 |

313,93 |

714 |

PC_32 |

400 |

600 |

589 |

403 |

||

PC_33 |

600 |

600 |

750 |

429 |

|||||||||

PC_34 |

800 |

600 |

952 |

428 |

|||||||||

7 (приложение Г, рисунок 24) |

подтрав 50 нм |

288,17 |

380,33 |

99,2 |

189,2 |

607 |

PC_32 |

400 |

600 |

592 |

420 |

||

PC_33 |

600 |

600 |

726 |

485 |

|||||||||

PC_34 |

800 |

600 |

921 |

464 |

|||||||||