- •Оглавление

- •Введение

- •Обзор литературы по твердотельным моп-структурам

- •Разновидности полупроводниковых моп-структур. Развитие моп технологии

- •1.2 Моделирование процессов

- •1.2.1 Одномерная программа suprem

- •1.2.2 Система sentaurus tcad

- •1.3 Комплементарные моп-схемы

- •1.3.1 Особенности проектирования кмоп-схем

- •1.3.2 Защелкивание в кмоп-структурах и его предотвращение

- •1.3.3 Методы межкомпонентной изоляции в кмоп технологических процессах

- •1.4 Анализ обзора литературы и постановка цели исследования

- •2 Методы формирования межкомпонентной locos изоляции субмикронного кмоп технологического процесса

- •2.1 Технология изготовления locos изоляции

- •2.2 Структура locos изоляции

- •2.2.1 Обычная заглубленная locos изоляция

- •2.2.1.1 Электроизоляционная способность

- •2.2.1.2 Структурная изоляция материала

- •2.2.1.3 «Птичий клюв»: влияние параметров процесса

- •2.2.2 Встраиваемая locos изоляция

- •2.2.3 Расширенная locos изоляция

- •2.2.3.1 Silo изоляция

- •2.2.3.2 Полибуферный locos (pbl)

- •2.2.3.4 Боковые спейсеры locos структуры

- •2.2.4 Изоляция, ограниченная нитридом (nppbl)

- •2.2.4.1 Структура nppbl изоляции

- •2.2.4.2 Геометрические и электрические характеристики nppbl изоляции

- •2.3 Выводы

- •3 Маршруты создания передовых видов locos изоляции

- •3.1 Ls_locos изоляция

- •3.1.1 Выводы

- •3. 2 Pelox изоляция

- •3.2.1 Выводы

- •4 Экономическая часть

- •4.1 Краткое описание объекта

- •4.2 Расчет заработной платы

- •4.3 Калькуляция полной себестоимости

- •4.4 Выводы

- •5 Охрана труда

- •5.1.1 Опасные производственные факторы при термодиффузионных операциях

- •5.1.2 Вредные химические вещества

- •5.1.3 Метеорологические условия

- •5.1.4 Вентиляция

- •5.1.5 Производственное освещение

- •5.1.7 Электробезопасность

- •5.1.8 Пожарная безопасность

- •5.2 Техника безопасности

- •5.3 Расчет искусственного освещения

- •Заключение

- •Список используемой литературы

- •Приложение а – задание на преддипломную практику приложение б графический материал

2.3 Выводы

1. Из приведенного выше материала следует, что одной из основных методов межкомпонентной субмикронной изоляции, является LOCOS изоляция. Данная структура изоляции используется как передовая. Она позволяет снижать потери в активной области и предотвращать утечки через переход.

2. Длина «птичьего клюва» в межкомпонентной изоляции зависит от ориентации кристалла. <111> кремниевые пластины, показали более короткий по продолжительности «птичий клюв», чем пластины с ориентацией <100>. Кроме того было обнаружено, что при отсутствии локального окисла в структуре LOCOS, «птичий клюв» зависит от ориентации маски, вследствие того, что скорость поверхностной реакции является зависимой от ориентации кремния. Более высокие температуры окисления приводят к более короткому по продолжительности «птичьему клюву», а также к уменьшению высоты клюва под нитридом. Так как скорость реакции растет быстрее с ростом температуры, действительно наблюдается уменьшение «птичьего клюва».

3. Многие из проблем, связанные со встроенной LOCOS изоляцией могут быть решены при помощи изоляции маски SideWall (SWAMI). Структура изоляции SWAMI, характеризуется маленьким «птичьим клювом», гладким рельефом поверхности и низкой плотностью дефектов подложки.

4. В нитридной полибуферной LOCOS (NPPBL структура), «птичий клюв» сохранен минимальным при помощи нитридного спейсера и измененного метода SILO. Снятие напряжения обеспечено инкапсулированным уровнем поликристаллического кремния.

5. Для Sealed-NPPBL изоляции более длительное время нитрирования приводит к ускоренной деградации тока утечки. Увеличение толщины нитрида в структуре Sealed-NPPBL, вместе с увеличением времени нитрирования, приводит к резкому увеличению утечки по периметру диода. Было установлено, что увеличение толщины поликремния до 75 нм улучшает производительность тока утечки за короткий период нитрирования (7 минут).

3 Маршруты создания передовых видов locos изоляции

Было выполнено моделирование основных структур LOCOS изоляции, а именно для 0,2, 0,35, 0,8 мкм КМОП технологических процессов (ПРИЛОЖЕНИЕ В). Так же были промоделированы новые виды изоляции LS_LOCOS и PELOX, с помощью которых можно добиться уменьшения «птичьего клюва».

3.1 Ls_locos изоляция

План эксперимент представлен в таблице 3.1.

Таблица 3.1 – План-эксперимент изделия LS_LOCOS

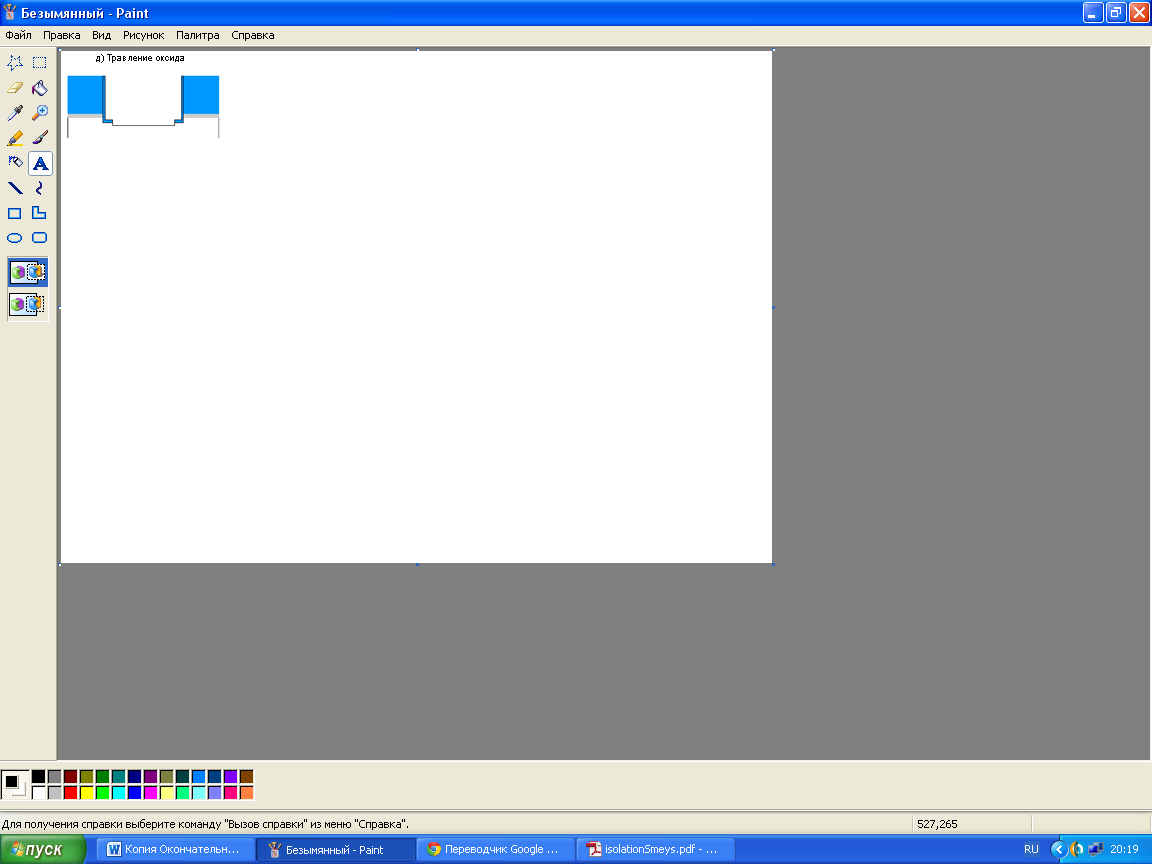

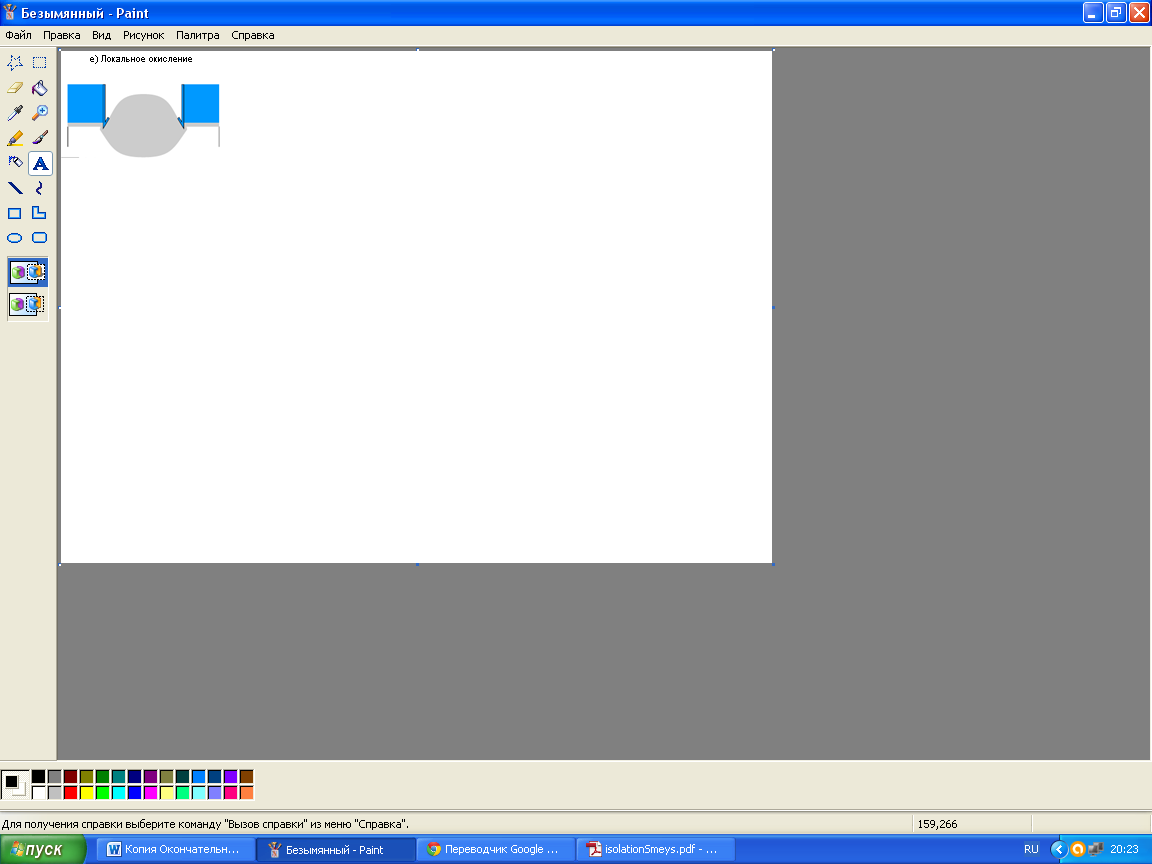

Рисунок |

Операция |

Пластина |

|

Окисление d=20 нм Осаждение Si3N4 d=200 нм |

Все пластины |

|

ПХТ Si (kanavka) 20 нм |

Выполнить только для четных пластин |

|

Осаждение Si3N4

|

№ 3, 4 – d=5 нм № 5-11 – d=10 нм № 12, 13 – d=15 нм |

Осаждение СТО |

Осаждение СТО выполняется на пл. № 5, 6, 10, 11 - 50 нм пл. № 3, 4, 7, 8, 9, 12, 13 - 30 нм |

|

|

ПХТ СТО РЭМ контроль величины спейсеров по сколу |

пл. № 5 – 50 нм, пл. № 13 – 30 нм |

ПХТ Si3N4 селективно к Si |

№ 3,4 – d=5 нм № 6-11 – d=10 нм № 12 – d=15 нм |

|

Продолжение Таблицы 3.1 |

||

|

Хим. травление спейсера 200BCLEAN(55) |

|

|

Локальное окисление 975 ˚С 500 нм (на всех пластинах). РЭМ контроль величины «клюва», толщины локального окисла в узких и широких зазорах. |

№ 3 –нитрид 5 нм+СТО30 № 4 – ПХТ Si+ нитрид 5 нм+СТО30 № 8 – ПХТ Si+нитрид 10 нм+СТО30 № 9 – нитрид 10 нм+СТО30 № 12 – ПХТ Si+нитрид 15 нм+СТО30 |

РЭМ контроль поверхности «запиток», величины «клюва», толщины локального окисла в узких и широких зазорах после снятия Si3N4, травления поднитридного окисла, пирогенного окисления 30 нм, травления окисла 30 нм, окисления 20 нм, травления окисла 20 нм. |

№ 2 – ПХТ Si № 6 – ПХТ Si + нитрид 10 нм+СТО50 № 7 – нитрид 10 нм+СТО30 № 10 – ПХТ Si+нитрид 10 нм+СТО50 № 11 – нитрид 10 нм+СТО50 |

|

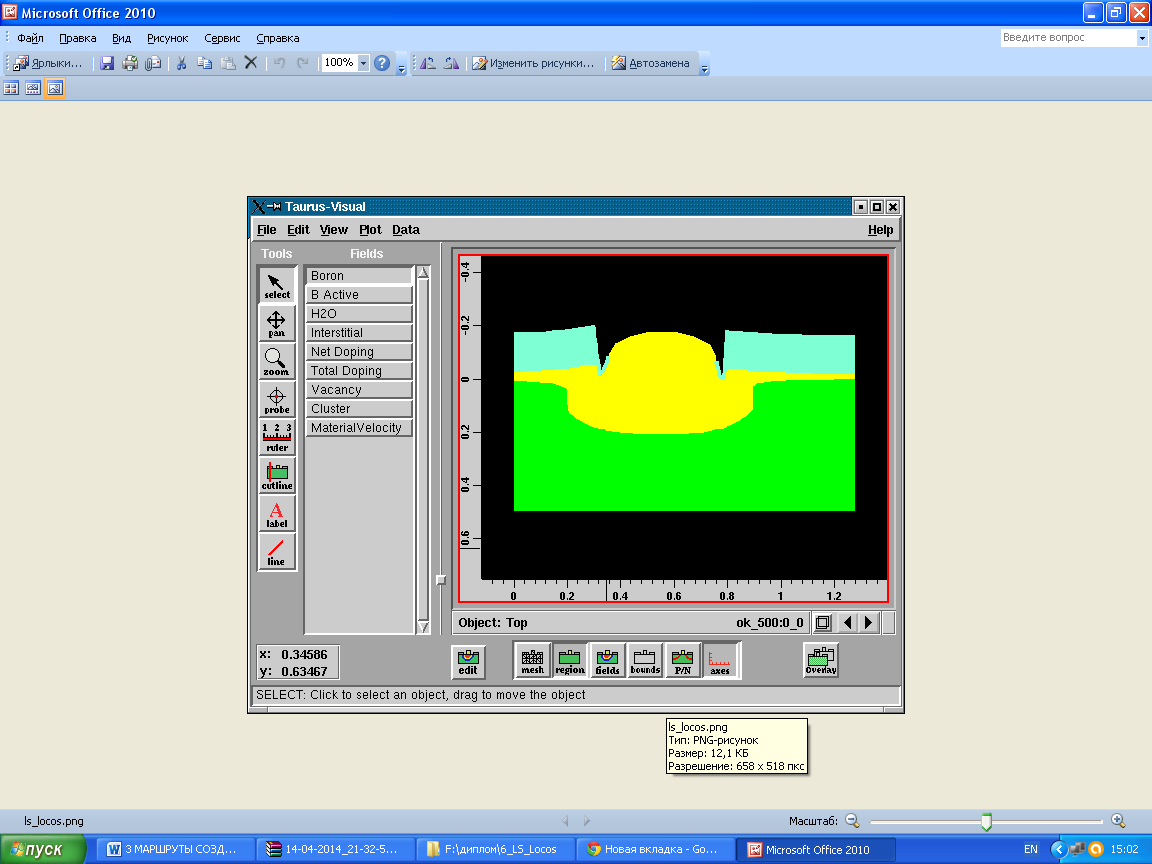

Моделирование с помощью программы SENTAURUS TCAD (рисунок 3.1).

Рисунок 3.1 –– Изоляция LS_LOCOS

Результаты паспортизации партии в таблице 3.2.

Таблица 3.2 – Результаты паспортизации партии

Контролируемый параметр |

Требования |

Фактические результаты |

Контроль dSiO2 (бл. 3) |

20±1,5 нм |

пл. № 2 dср.=20,2 нм |

Контроль dSiO2 (бл. 6) |

20±1,5 нм |

пл. № 3 dср.=19,4 нм пл. № 4 dср.=19,2 нм |

Контроль dSi3N4 (бл. 7) |

200±15 нм |

dср.=201 нм СКО=0,64 |

Контроль л. р-ров (бл. 10) |

0,4±0,04 мкм |

пл. № 10 Крср.=0,396 мкм |

Контроль л. р-ров (бл. 15) |

0,4±0,04 мкм |

пл. № 4 Крср.=0,382 мкм пл. № 9 Крср.=0,379 мкм |

Контроль dSi3N4 (бл. 17) |

5±0,5 нм

10±1 нм

15±1,5 нм

|

пл. № 3 dmin=5,34 нм dср.=5,4 нм dmax=5,47 нм СКО=1,53 пл. № 4 dmin=5,34 нм dср.=5,4 нм dmax=5,47 нм СКО=1,53 пл. № 5 dmin=10,5 нм dср.=10,6 нм dmax=10,8 нм СКО=0,9 пл. № 6 dmin=10,5 нм dср.=10,6 нм dmax=10,8 нм СКО=0,9 пл. № 7 dmin=10,5 нм dср.=10,6 нм dmax=10,8 нм СКО=0,9 пл. № 8 dmin=10,5 нм dср.=10,6 нм dmax=10,8 нм СКО=0,9 пл. № 9 dmin=10,4 нм dср.=10,5 нм dmax=10,7 нм СКО=1,1 пл. № 10 dmin=10,4 нм dср.=10,5 нм dmax=10,7 нм СКО=1,1 пл. № 11 dmin=10,4 нм dср.=10,5 нм dmax=10,7 нм СКО=1,1 пл. № 12 dmin=15,2 нм dср.=15,4 нм dmax=15,7 нм СКО=1 пл. № 13 dmin=15,4 нм dср.=15,6 нм dmax=15,9 нм СКО=1 |

Продолжение Таблицы 3.2 |

||

Контроль dСТО (бл. 18) |

50±5 нм

30±3 нм |

пл. № 5, 6, 10, 11 dmin=49 нм dmax=51,1 нм dср.=49,7 нм СКО=1,36 пл. № 3, 4, 7, 8, 9, 12, 13 dmin=29,8 нм dmax=31,3 нм dср.=30,7 нм СКО=1,71 |

Контроль dSiO2 (бл. 23) |

500±20 нм |

пл. № 2 dср.=507,3 нм |

Контроль dSiO2 на акт. обл. (бл. 26) |

>15 нм |

пл. № 7 dmin=12,2 нм dmax=12,8 нм dср.=12,5 нм |

Контроль dSiO2 (бл. 28) |

30±1,5 нм |

пл. № 7 dср.=43,6 нм пл. № 11 dср.=43,6 нм |

Контроль dLOCOS (бл. 29) |

>440 нм |

пл. № 11 dmin=460 нм dmax=470,1 нм dср.=466,3 нм СКО=0,67 |

Контроль dSiO2 (бл. 31) |

20±1 нм |

пл. № 11 dср.=20,4 нм |

Контроль dLOCOS (бл. 33) |

>390 нм |

пл. № 11 dmin=371,1 нм dmax=380,3 нм dср.=376,2 нм СКО=0,83 |

Пластина № 2 партии изъята после ПХТ Si3N4, Si (20 нм). По результатам РЭМ видно, что требование по профилю травления Si3N4 и Si выполнено (приложение Г, рисунок 1). Получен угол наклона боковой стенки Si3N4 (требования IMEC): 78º в узком зазоре, 73º в широком). Получен вертикальный профиль канавки в Si. Присутствует разброс по профилю травления Si3N4 и Si в узких и широких зазорах (невоспроизводимость профиля травления).

После ПХТ СТО получены следующие результаты:

пластина № 5 (приложение Г, рисунок 2):

dSi3N4=208 нм, dспейсеров=55 нм по сколу.

Размеры контролируемого элемента по сколу:

PC_32 dэлемента=600 нм (требования 0,6 мкм), dзазора=389 нм (требования 0,4 мкм);

PC_33 dэлемента=637 нм (требования 0,6 мкм), dзазора=556 нм (требования 0,6 мкм);

PC_34 dэлемента=662 нм (требования 0,6 мкм), dзазора=716 нм (требования 0,8 мкм).

Размеры контролируемого элемента (вид сверху):

PC_32 – dэлемента=629 нм (требования 0,6 мкм), dзазора=399 нм (требования 0,4 мкм);

PC_33 – dэлемента=662 нм (требования 0,6 мкм), dзазора=568 нм (требования 0,6 мкм);

PC_34 – dэлемента=673 нм (требования 0,6 мкм), dзазора=756 нм (требования 0,8 мкм).

Пластина № 13 (приложение Г, рисунок 3):

dSi3N4=(203-211) нм, dспейсеров=(24-27) нм по сколу;

размеры контролируемого элемента по сколу:

PC_32 – dзазора=389 нм (требования 0,4 мкм);

PC_33 – dзазора=563 нм (требования 0,6 мкм);

PC_34 – dзазора=761 нм (требования 0,8 мкм).

Размеры контролируемого элемента (вид сверху):

PC_32 – dэлемента=629 нм (требования 0,6 мкм), dзазора=391 нм (требования 0,4 мкм);

PC_33 – dэлемента=661 нм (требования 0,6 мкм), dзазора=566 нм (требования 0,6 мкм);

PC_34 – dэлемента=679 нм (требования 0,6 мкм), dзазора=751 нм (требования 0,8 мкм).

После локального окисления (до снятия Si3N4) проведен РЭМ контроль величины «клюва» и толщины локального окисла в узких и широких зазорах на пластинах № 3, 4, 8, 9, 12 (таблица 3.3).

Таблица 3.3 – Результаты РЭМ контроля скола пластин после локального окисления

Пл. № |

Операции |

Величина «клюва», нм |

Толщина LOCOS, нм |

|||

min |

ср |

max |

в узком зазоре |

в широком зазоре |

||

3 приложение Г, рисунок 4 |

Si3N4 5 нм+СТО30 |

466 |

559 |

724 |

452,5 |

481 |

4 приложение Г, рисунок 5 |

ПХТ Si+ Si3N4 5 нм+СТО30 |

468 |

508,25 |

548 |

445,7 |

487 |

Продолжение Таблицы 3.3 |

||||||

8 приложение Г, рисунок 6 |

ПХТ Si+ Si3N4 10 нм+СТО30 |

433 |

547,7 |

681 |

437 |

484,5 |

9 приложение Г, рисунок 7 |

Si3N4 10 нм+СТО30 |

460 |

509 |

544 |

466 |

512 |

12 приложение Г, рисунок 8 |

ПХТ Si+ Si3N4 15 нм+СТО30 |

305 |

387,5 |

516 |

394,7 |

466 |

По результатам РЭМ контроля видно, что величина «клюва» составляет от 0,3 мкм до 0,7 мкм. Края маски Si3N4 немного подняты окислом, процесс локального окисления пошёл под маску Si3N4 вдоль границы с кремнием. Слой Si3N4 такой толщины не может быть маской при локальном окислении. После окончания маршрута проведен РЭМ контроль поверхности пластин № 2, 6, 7, 10, 11 (таблица 3.4).

Таблица 3.4 – Результаты РЭМ контроля поверхности пластин после окончания маршрута

Пл. № |

Операции |

«Запитка», нм |

Элемент прямоугольной формы, «клюв», нм |

Контролируемый элемент PC_32, нм |

|

|||||

размер |

«клюв» |

боковой |

в торце |

«клюв» |

зазор |

элемент |

|

|||

в торце |

боковой |

|

||||||||

6 приложение Г, рисунок 10 |

ПХТ Si + Si3N4 10 нм + СТО50 |

610 |

159 |

132-288 |

175-310 |

661 |

88,2-168 |

675 |

313 |

Отдельные элементы почти полностью закрыты локальным окислом |

Продолжение Таблицы 3.4 |

||||||||||

7 приложение Г, рисунок 11 |

Si3N4 10 нм + СТО30 |

295 |

326 |

294-471 |

373-520 |

- |

- |

496 |

486 |

Отдельные элементы полностью закрыты локальным окислом |

10 приложение Г, рисунок 12 |

ПХТ Si + Si3N4 10 нм + СТО50 |

680 |

183,5 |

181-313 |

172-304 |

645 |

84,3-134 |

665 |

332 |

Отдельные элементы полностью закрыты локальным окислом |

11 приложение Г, рисунок 13 |

Si3N4 10 нм + СТО50 |

481 |

250,5 |

214-342 |

230-317 |

774 |

99,2 |

759 |

233 |

Прямоугольные элементы рядом с «запитками» имеют волнообразную форму. Отдельные элементы полностью закрыты локальным окислом |

Пластины №№ 6, 7, 10, 11 переданы в цех для окисления под затвор, осаждения ПКК. После этого будут проанализированы декорированные сколы на РЭМ. Пластина №2 была оставлена на маршруте для сравнения величины «клюва» по стандартному процессу и по процессу LS_LOCOS. На пластине № 2 должно было быть выполнено: ПХТ Si3N4 (200 нм), ПХТ Si (20 нм), локальное окисление (500 нм). По результатам РЭМ контроля (приложение Г, рисунок 9) обнаружено, что на пластине №2 ошибочно стравлен весь Si3N4 (на операции ПХТ Si3N4 бл. 20), локальный окисел вырос по всей поверхности пластины.