- •Введение

- •1 Техническое задание. Стадии проектирования. Нормативы

- •2 Структурные схемы автоматизации

- •3 Функциональные схемы автоматизации, условные изображения средств автоматизации

- •3.1 Назначение функциональных схем, методика и общие принципы их выполнения

- •3.2 Изображение технологического оборудования и коммуникаций

- •3.3 Изображение средств измерения и автоматизации

- •3.4 Позиционные обозначения приборов и средств автоматизации

- •3.5 Требования к оформлению и примеры выполнения функциональных схем

- •4 Принципиально-электрические схемы автоматизации. Схемы сигнализации и блокировки

- •4.1 Принципиально-электрические схемы

- •4.2 Схемы сигнализации

- •4.2.1 Общие положения

- •4.2.2 Схемы сигнализации

- •5 Щиты, пульты и проектно-компонуемые комплекты систем автоматизации. Назначение и конструкция щитов и пультов

- •5.1 Общие положения

- •5.2 Конструкция щитов и пультов

- •5.3 Эргономические рекомендации по проектированию щитов, пультов и пунктов управления

- •5.3.1 Общие положения

- •5.3.2 Приборные панели

- •5.3.3 Пульты

- •5.3.4 Мнемосхемы

- •6 Схемы внешних соединений

- •6.1 Проектирование внешних электрических и трубных проводок.

- •6.1.1 Электрические проводки

- •7 Электрические кабели и их типы

- •7.1 Выбор проводов и кабелей

- •8 План трас и расположения оборудования

- •9 Проектирование схем электрического питания

- •9.1 Напруга живлення са.

- •10 Монтажно-коммутационные схемы щитов киПиА

- •10.1 Общие положения

- •11 Основные Типовые узлы автоматических систем регулирования

- •11.1 Автоматическое регулирование температуры в печи

- •11.2 Автоматическое регулирование давления в рабочем пространстве печи

- •11.3 Автоматическое регулирование расхода и давления газа и жидкости

- •11.4 Автоматическое регулирование соотношения "топливо - воздух"

- •12 Проектирование асутп

- •12.1 Информационное обеспечение

- •12.1.1 Общие положения

- •12.1.2 Требования к содержанию документов

- •12.2 Техническое обеспечение

- •12.2.1 Общие положения

- •12.3 Программное обеспечение

- •12.3.1 Общие положения

- •12.4 Организационное обеспечение

- •12.4.1 Общие положения

- •Перечень ссылок

11.2 Автоматическое регулирование давления в рабочем пространстве печи

От режима давления в рабочем пространстве печи зависят качество нагрева металла и экономичность работы агрегата. Излишне высокое давление в пламенной печи приводит к тому, что через неплотности в кладке, загрузочных окнах и гляделки из рабочего пространства в окружающую среду выбиваются продукты сгорания, несгоревший газ и воздух, унося тепло, вызывая ускоренный износ внешних конструкций печи, затрудняя визуальный контроль и обслуживание агрегата и загрязняя атмосферу цеха. Если в рабочем пространстве создается разрежение, то через неплотности засасывается холодный атмосферный воздух, понижая температуру в печи, неравномерно охлаждая кладку, металл и вызывая дополнительное окалинообразование на последнем. Таким образом, как завышение, так и занижение давления приводят к перерасходу топлива и ухудшению работы агрегата. Наиболее рациональным для негерметичных пламенных печей является такой режим, при котором на уровне пода поддерживается нулевое давление, а следовательно, подсосы холодного воздуха отсутствуют и наблюдается лишь слабое выбивание газов в связи с ростом геометрического напора па высоте рабочего пространства.

Отбор импульса давления обычно осуществляется из пространства под сводом печи. Абсолютные величины давлений в рабочих пространствах пламенных печей невелики и составляют в среднем 40-100 Н/м. При измерении таких небольших давлений вдоль импульсной линии, идущей из рабочего пространства к датчику, прокладывается компенсационная линия, начинающаяся от свода или наружной стены печи. Компенсационная линия служит для устранения ошибок измерения давления в печи, связанных с возникновением геометрического напора в импульсном трубопроводе из-за возможного его нагрева на некоторых участках трассы и соизмеримого по своей величине с измеряемым давлением. Импульсная и компенсационная линии подключаются к различным камерам дифманометра (датчика), и влияния геометрических напоров, возникающих по трассе, взаимно уничтожаются.

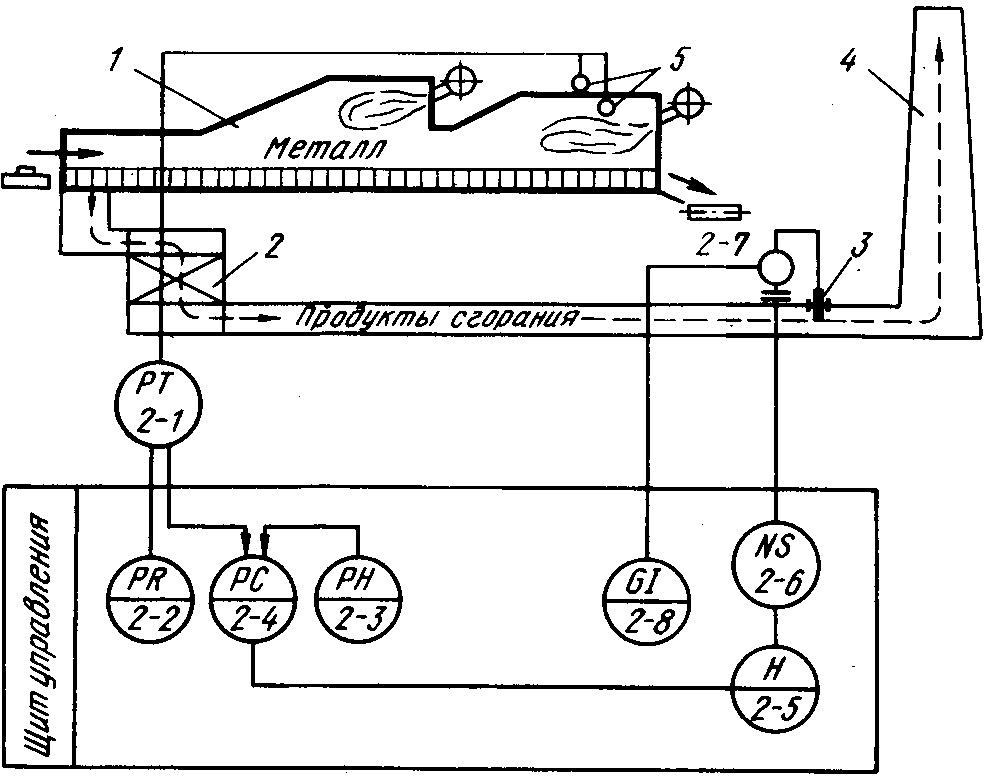

На рисунке 11.2 приведена АСР давления в рабочем пространстве методической печи с электрическим регулятором.

Продукты сгорания из дымового рабочего пространства методической печи 1 через рекуператор 2 и дымопроводы удаляются через дымовую трубу 4 в атмосферу. Измерение давления осуществляется отборным устройством 5 через свод печи в томильной зоне. Импульсная и компенсационная линии подводятся к преобразователю типа "Сапфир-22" (поз. 2—1), выходной электрический сигнал которого, пропорциональный измеренному давлений, поступает на вторичный регистрирующий прибор (поз. 2-2) и электрический регулятор (поз. 2-4) с задатчиком (поз. 2-3). Сигнал ошибки, выработанный в регуляторе через блок управления (поз. 2-5) и блок усиления типа ПБР-2М (поз. 2-6), воздействует на исполнительный механизм (поз. 2-7). Дымопроводы мощных промышленных печей имеют большие размеры и в них в качестве регулирующих органов используются шиберы, для перемещения которых требуются значительные пе-рестановочные усилия. Поэтому в электрических схемах регулирования применяются исполнительные механизмы, комплектуемые с усилителями командных сигналов (поз. 2-6). Положение регулирующего органа (шибера) контролируется при помощи дистанционного указателя положения (поз. 2-8).

1 – методическая печь; 2 - рекуператор; 3 – шибер; 4 –дымовая труба; 5 – место установки датчика давления

Рисунок 11.2 - АСР давления в методической печи с электрическим peгулятором

При отклонении давления в печи от заданного уровня или при изменении задания на входе регулятора появляется сигнал разбаланса (ошибки). Регулятор формирует управляющий сигнал, который через исполнительный механизм перемещает (подымает или опускает) шибер 3. При этом изменяется разрежение в дымопроводе и давление в печи и устраняется возникшее отклонение давления от задания.