- •Введение

- •1 Техническое задание. Стадии проектирования. Нормативы

- •2 Структурные схемы автоматизации

- •3 Функциональные схемы автоматизации, условные изображения средств автоматизации

- •3.1 Назначение функциональных схем, методика и общие принципы их выполнения

- •3.2 Изображение технологического оборудования и коммуникаций

- •3.3 Изображение средств измерения и автоматизации

- •3.4 Позиционные обозначения приборов и средств автоматизации

- •3.5 Требования к оформлению и примеры выполнения функциональных схем

- •4 Принципиально-электрические схемы автоматизации. Схемы сигнализации и блокировки

- •4.1 Принципиально-электрические схемы

- •4.2 Схемы сигнализации

- •4.2.1 Общие положения

- •4.2.2 Схемы сигнализации

- •5 Щиты, пульты и проектно-компонуемые комплекты систем автоматизации. Назначение и конструкция щитов и пультов

- •5.1 Общие положения

- •5.2 Конструкция щитов и пультов

- •5.3 Эргономические рекомендации по проектированию щитов, пультов и пунктов управления

- •5.3.1 Общие положения

- •5.3.2 Приборные панели

- •5.3.3 Пульты

- •5.3.4 Мнемосхемы

- •6 Схемы внешних соединений

- •6.1 Проектирование внешних электрических и трубных проводок.

- •6.1.1 Электрические проводки

- •7 Электрические кабели и их типы

- •7.1 Выбор проводов и кабелей

- •8 План трас и расположения оборудования

- •9 Проектирование схем электрического питания

- •9.1 Напруга живлення са.

- •10 Монтажно-коммутационные схемы щитов киПиА

- •10.1 Общие положения

- •11 Основные Типовые узлы автоматических систем регулирования

- •11.1 Автоматическое регулирование температуры в печи

- •11.2 Автоматическое регулирование давления в рабочем пространстве печи

- •11.3 Автоматическое регулирование расхода и давления газа и жидкости

- •11.4 Автоматическое регулирование соотношения "топливо - воздух"

- •12 Проектирование асутп

- •12.1 Информационное обеспечение

- •12.1.1 Общие положения

- •12.1.2 Требования к содержанию документов

- •12.2 Техническое обеспечение

- •12.2.1 Общие положения

- •12.3 Программное обеспечение

- •12.3.1 Общие положения

- •12.4 Организационное обеспечение

- •12.4.1 Общие положения

- •Перечень ссылок

10 Монтажно-коммутационные схемы щитов киПиА

10.1 Общие положения

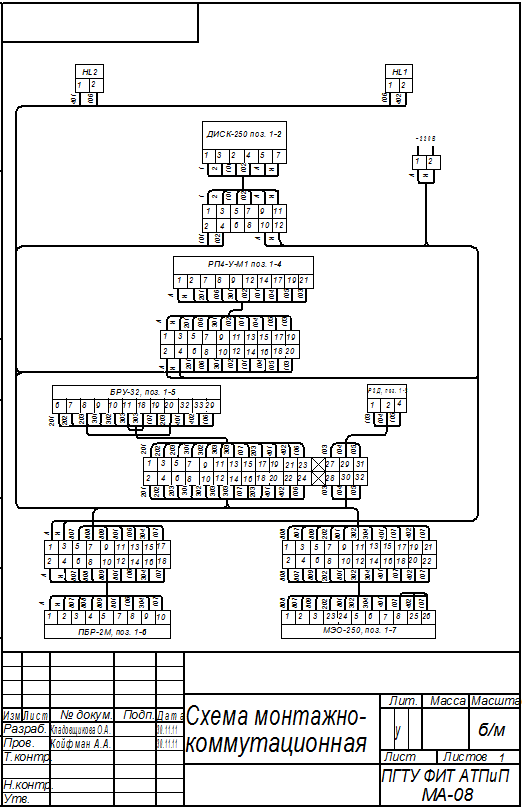

Чертежи монтажно-коммутационных схем щитов необходимы для выполнения электрической и трубной коммутации приборов и средств автоматизации в пределах щита. Монтажные схемы выполняют в виде отдельных чертежей для каждой панели щита. На чертеже изображают очертания развернутых в одной плоскости внутренних стенок щита с упрощенным изображением приборов, аппаратуры и вспомогательных устройств, а также электрической и трубной проводки в пределах щита. На монтажной схеме показывают устройства для ввода в щиты внешних электрических и трубных проводок, а также их присоединение к внутренней проводке щитов.

Для разработки данной монтажно-коммутационной схемы использовуется функционально-электрическая схема, принципиально-электрическая схема и схема общего вида щита. На этой схеме отображаются клеммные колодки всех приборов данной системы, а также клеммники на десять, двенадцать клемм для соединения приборов между собой и клеммник на десять клемм для подсоединения питающего напряжения. Приборы на монтажно-коммутационной схеме размещаются так, как они будут размещены на обратной стороне щита. Линии связи нумеруются также, как и на принципиально-электрической схеме. Способ отображения данной монтажно-коммутационной схемы – непосредственный без масштаба (также могут использоваться адресный и табличный способы).

Монтажно-коммутационная схема представлена на рисунке 10.1.

Рисунок 10.1 - Монтажно-коммутационная схема щита КИПиА.

11 Основные Типовые узлы автоматических систем регулирования

Наиболее распространенными в системах автоматизации металлургических печей являются узлы: регулирования температуры; регулирования давления в печи; регулирования расхода и давления газа; регулирования горения топлива, т.е. соотношения топливо - воздух; регулирования уровня. Основой построения всех этих узлов являются системы автоматической стабилизации, т.е. поддержания регулируемой величины (температуры, давления, расхода, соотношения) на заданном уровне.

11.1 Автоматическое регулирование температуры в печи

Автоматическое регулирование температурного режима является, как правило, основной задачей системы автоматики металлургической печи. Температурный режим, уровень температуры в печи определяют теплопередачу к металлу и, следовательно, скорость его нагрева, распределение температуры в массе металла, интенсивность окалинообразования, износ кладки печи и другие важнейшие параметры, характеризующие процесс тепловой обработки материала и работу самого агрегата. Температура в печи определяется интенсивностью подвода и сжигания топлива и в этом смысле она является регулируемым параметром. Однако температура в печи может рассматриваться и как регулирующее воздействие по отношению, например, к температуре металла или температуре кладки.

Узлы регулирования температуры обеспечивают поддержание заданной температуры в рабочем пространстве нагревательных колодцев, методических и других печей, они стабилизируют температуру в камере зажигания агломерационной машины и температуру дутья, подаваемого в доменную печь и т.д. Качественное регулирование температуры в рабочем пространстве печи предполагает выбор точки контроля, правильную установку датчика температуры, правильный выбор типа регулятора и соответствующую настройку его, правильный выбор регулирующего органа.

Датчиками температуры обычно служат термопары или пирометры, пределы измерений которых соответствуют значениям измеряемых температур. Термопару или пирометр устанавливают в своде или стене печи в специальной арматуре. Пирометр визируют, как правило, на дно огнеупорного стакана. Термопара или огнеупорный стакан пирометра, погруженные в рабочее пространство печи, в результате теплообмена с факелом, горячими газами и нагретыми поверхностями кладки нагреваются до температуры, соответствующей некоторой средней температуре в рабочем пространстве или в определенной зоне рабочего пространства печи.

В качестве регуляторов температуры можно использовать различные модификации регулирующих устройств, вырабатывающих П-, ПИ-, ПИД-законы регулирования, а также релейные (двух- и трехпозиционные) и импульсные регуляторы. Хорошее качество регулирования обеспечивается обычно применением регуляторов систем "АКЭСР-2", "Каскад-2", "Контур" и др., обеспечивающих ПИ-закон регулирования, с настройкой степени неравномерности и времени изодрома (удвоения) по кривой разгона, характерной для преимущественного режима работы печи.

В пламенных печах регулирующими органами, изменяющими расходы газообразного или жидкого топлива, обычно являются поворотные заслонки и регулирующие клапаны различных конструкций. Тип исполнительного механизма определяется типом регулятора и регулирующего органа.

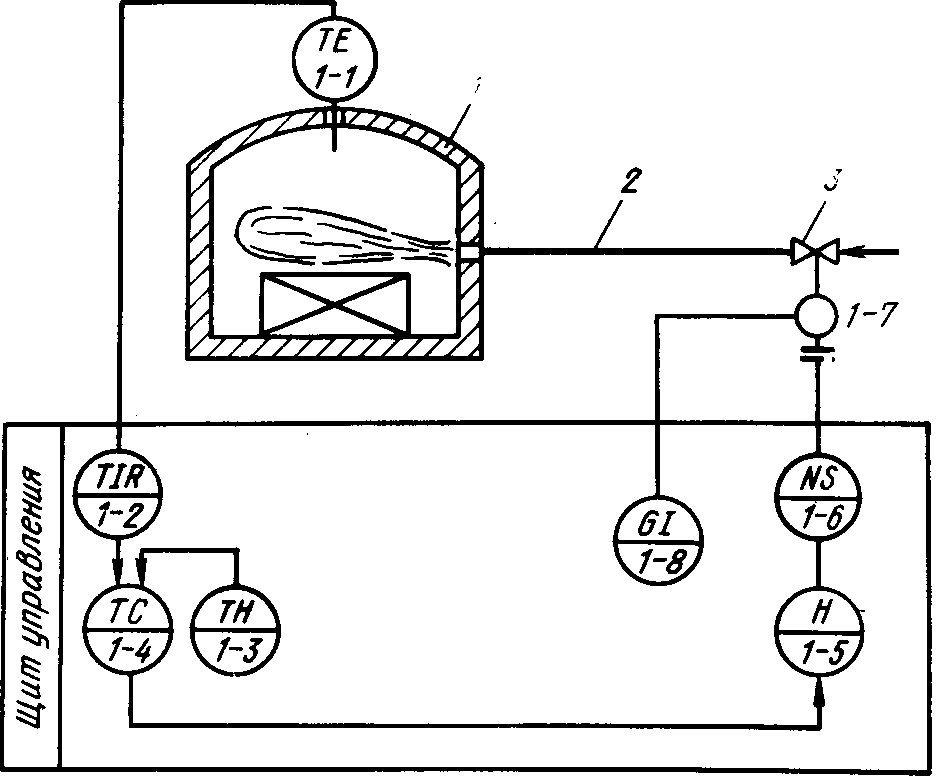

На рисунке 11.1 приведена АСР температуры в рабочем пространстве пламенной металлургической печи с электрическим регулятором непрерывного действия.

1 – печь; 2 – регулирующий орган; 3 – исполнительный механизм

Рисунок 11.1 - АСР температуры в печи с электрическим регулятором непрерывного действия

Температура в печи 1 измеряется термопарой или пирометром (поз. 1-1), в комплекте с автоматическим показывающим и регистрирующим потенциометрами (поз. 1-2). Сигнал с потенциометра, пропорциональный действительному значению измеренной температуры в данный момент времени и с задатчика (поз. 1-3), соответствующий заданному значению температуры в рабочем пространстве печи, поступает на вход электрического регулятора (поз. 1-4), где происходит сравнивание этих сигналов и определение сигнала ошибки (разность между действительным и заданным значениями температуры). Регулятор через блок управления (поз. 1-5) и блок усиления командного сигнала (поз. 1-6) управляет исполнительным механизмом (поз. 1-7), который перемещает регулирующий орган 3, установленный на трубопроводе 2, по которому топливо подается в печь. При отклонении температуры вверх от задания регулятор через исполнительный механизм и регулирующий орган уменьшает расход топлива, а при отклонении температуры вниз от задания - увеличивает.

Для контроля положения вала исполнительного механизма и регулирующего органа служит дистанционный указатель положения (ДУП) (поз. 1-8). Он помогает контролировать работу и наладку системы автоматики, ориентироваться при ручном дистанционном управлении исполнительным механизмом, которое может осуществляться при помощи блока управления типа БУ-21.