- •5. Технология постройки корпусов малых судов на основе цемента

- •5.1. Технология постройки корпусов малых судов из армоцемента

- •5.1.1. Материалы для изготовления судостроительного армоцемента

- •5.1.2. Особенности технологии постройки корпусов армоцементных судов

- •5.1.3. Методы постройки корпусов армоцементных судов

- •Монолитный метод постройки с применением опалубки

- •Монолитный метод постройки без применения опалубки

- •Постройка корпуса армоцементного судна методом сборки на стапеле

- •5.2. Технология постройки корпусов малых судов из стеклоцемента

- •5.2.1. Виды стеклоцемента

- •5.2.2. Материалы для изготовления стеклоцемента

- •5.2.3. Изготовление стеклоцемента

- •5.2.4. Методы постройки корпусов стеклоцементных судов

- •5.2.5. Соединение стеклоцементных элементов

5.1.3. Методы постройки корпусов армоцементных судов

Вопросы технологии изготовления конструкций и постройки корпусов судов из армоцемента имеют первостепенное значение. Сравнительно небольшая толщина элементов, малый защитный слой, проволочная сетчатая арматура и цементно-песчаный бетон, вносят свои коррективы в технологию изготовления армоцементных конструкций. Указанные особенности материала, а также качество и тщательность выполнения работ в большей степени определяют, чем для обычного железобетона, работоспособность судовых армоцементных конструкций.

Корпуса армоцементных судов можно строить монолитным (с применением опалубки или без нее), сборно-монолитным и сборным методами.

Наиболее распространенным является монолитный метод постройки корпусов армоцементных судов без опалубки. Данный метод не требует дорогого и сложного оборудования и оснастки. Постройка может осуществляться на стапельных площадках без специального оборудования. Применение армоцемента, взамен железобетона, упрощает монолитный метод постройки и делает его более эффективным. Раствор хорошо удерживается пакетом сеток, в которые раствор вдавливают вручную и затирают одновременно с двух сторон, так что операция омоноличивания становится подобной тщательному оштукатуриванию. Учитывая стоимость опалубки (≈20% стоимости корпуса судна), становятся очевидными экономические преимущества данного метода. Положительные стороны перечисленные выше обуславливают экономическую эффективность применения этого метода при индивидуальной и мелкосерийной постройке судов.

Вместе с тем, присущие монолитному методу постройки недостатки (ручной труд, большая продолжительность стапельного цикла и отчасти

116

сезонность работ) свидетельствуют о том, что данный метод не отвечает современному уровню развития производства.

Внедрение сборного метода при серийном строительстве армоцементных судов и создание необходимого высокопроизводительного оборудования для изготовления сборных конструкций и формирования корпуса на стапеле является прогрессивным требованием.

Разбивка корпуса на секции и схема последовательности формирования корпуса на стапеле должна предусматривать максимальную параллельность выполняемых работ по корпусу судна, механо- и электромонтажных работ, работ по изоляции и отделке помещений, а также достижения минимальной себестоимости и длительности постройки судна.

Учитывая влияние факторов конструктивного характера и других, можно заключить, что в общем случае метод постройки армоцементного судна должен выбираться в зависимости от типа строящегося судна, формы его обводов, размерений, конструктивных особенностей, серийности постройки и производственно-технических условий верфи-строителя.

Монолитный метод постройки с применением опалубки

При данном методе постройки корпус судна обычно строится килем вверх на заранее изготовленной опалубке (пуансоне). Порядок работ при постройке судна на пуансоне следующий:

– изготовление пуансона;

– обтягивание пуансона несколькими слоями сетки и связывание их в общий арматурный ковер;

– бетонирование;

– снятие отформованной армоцементной оболочки судна с пуансона;

– установка набора и изготовление переборок;

– изготовление палубы и надстроек.

117

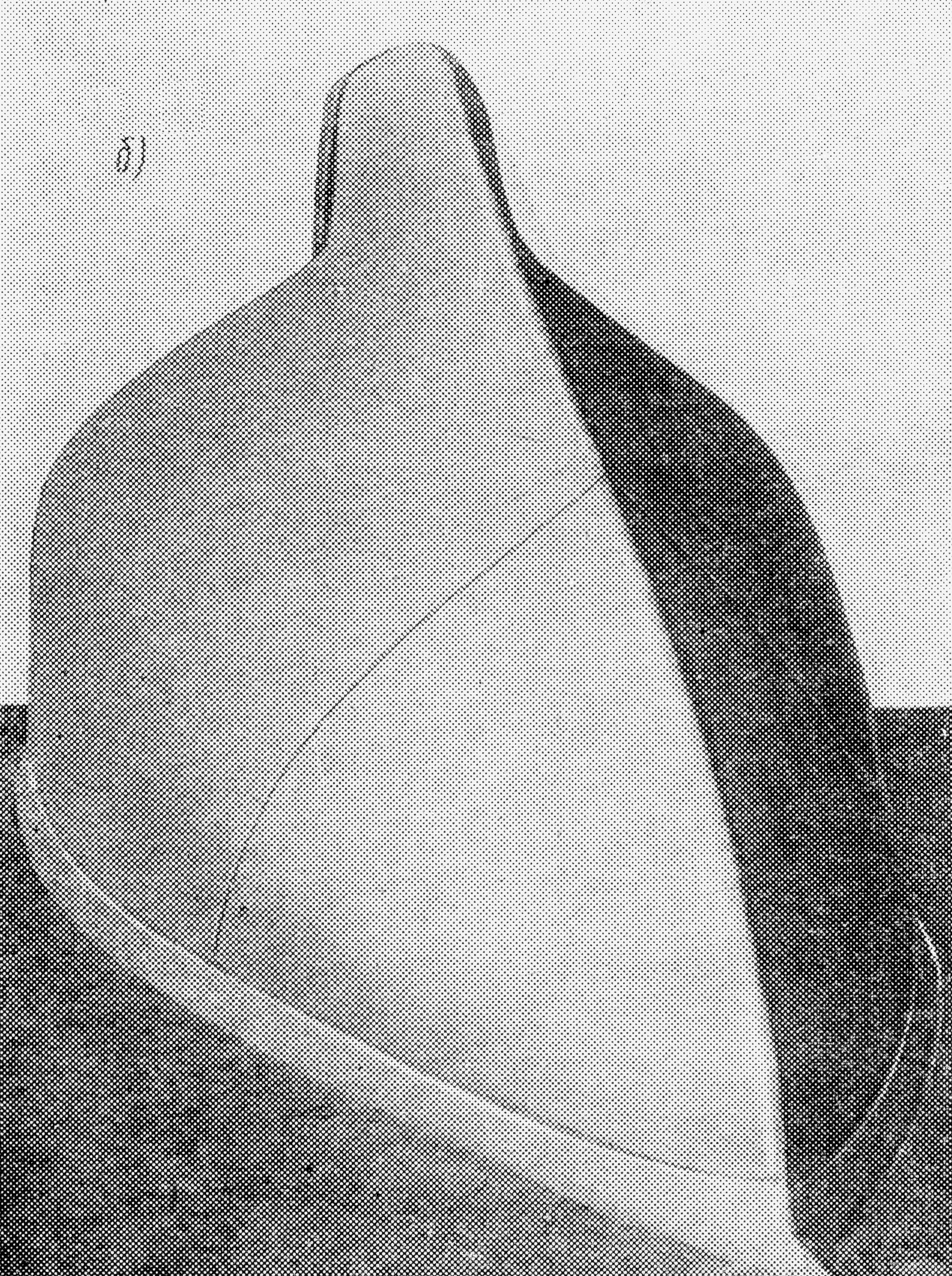

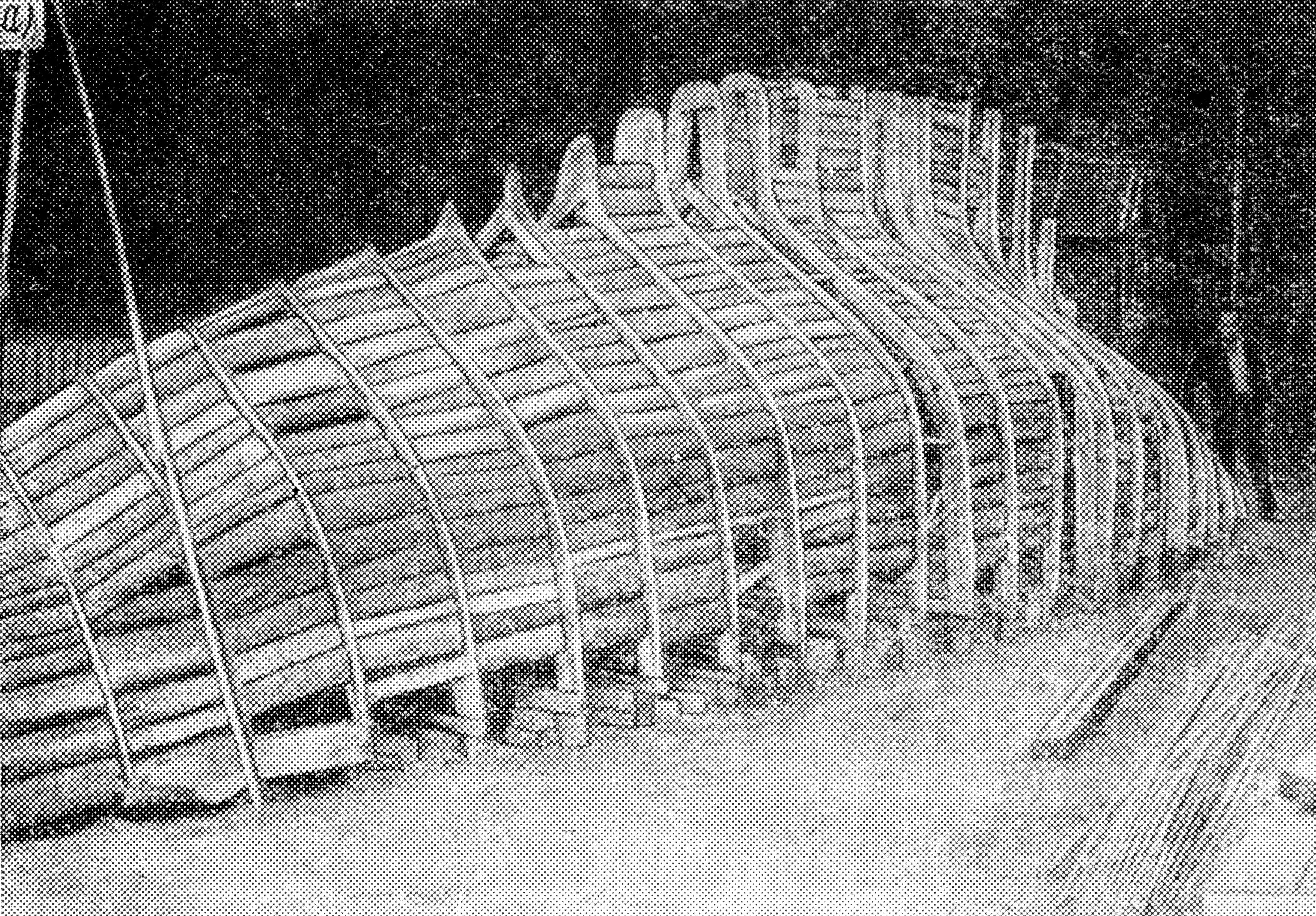

Изготовленный пуансон должен точно воспроизводить форму корпуса будущего судна в полном соответствии с теоретическим чертежом (за вычетом толщины армоцементной обшивки). Для изготовления пуансона могут использоваться доски, рейки, фанера, глина, бетон и т.д. Во всех случаях пуансон должен обладать гладкой наружной поверхностью и быть достаточно жестким и прочным (рис.5.5,а).

Рис.5.5. Формование

армоцементного корпуса на пуансоне: а

– изготовление деревянного пуансона;

б – отформованный корпус

На приготовленную опалубку во избежание прилипания к ней раствора укладывают клеенку или целлофан.

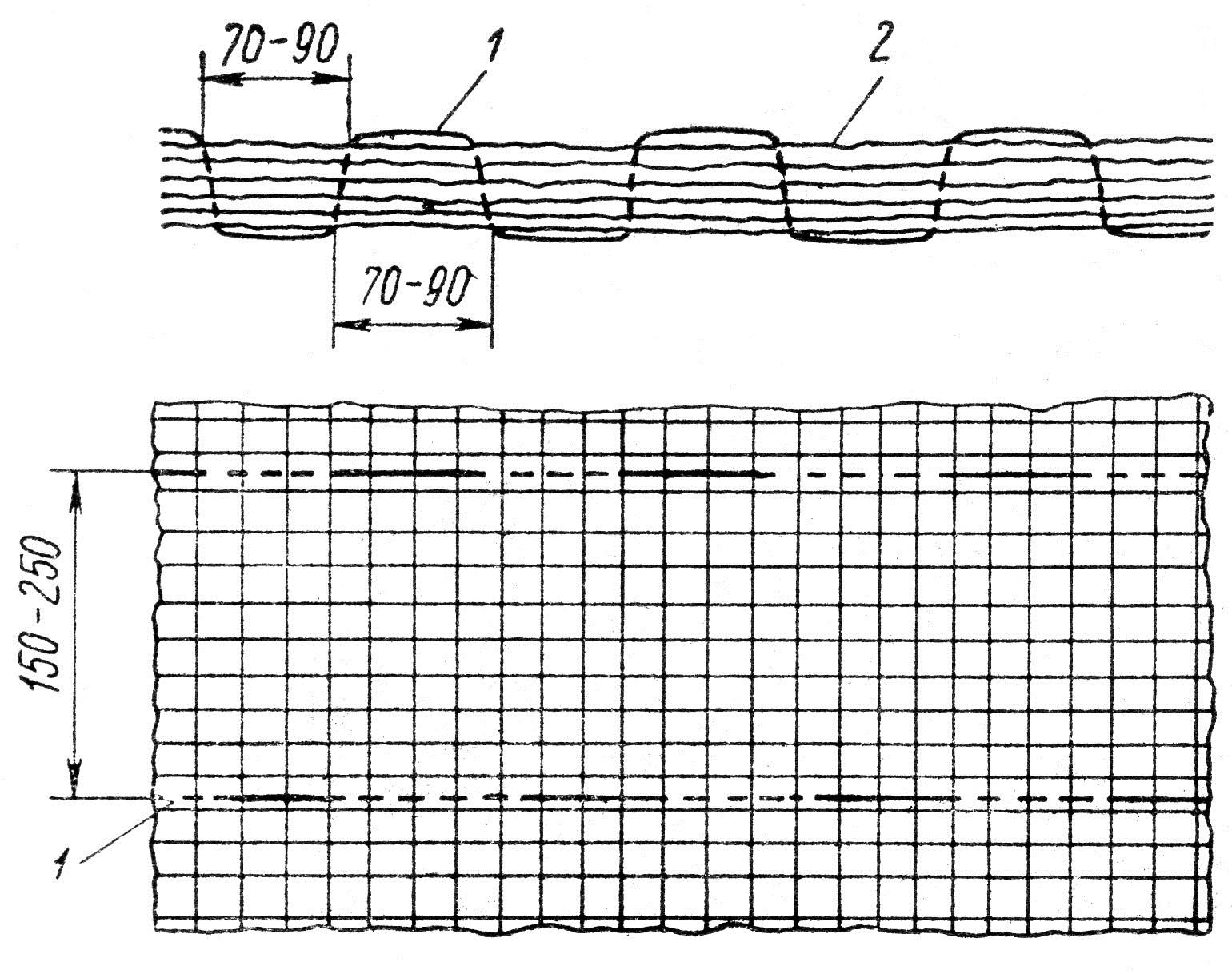

Рулоны сетки раскатывают на пуансоне таким образом, чтобы стыки слоев не совпадали, для чего их укладывают во взаимно-перпендикулярных направлениях (рис.5.6). Каждый слой выравнивается, обтягивается и связывается с нижележащими слоями. Связывание осуществляется вязальной проволокой диаметром 1-2 мм, расстояние между проволочными стежками 150-250 мм (рис.5.7). По мере сшивания, места прохождения вязальной проволоки следует обстукивать молотком для лучшего уплотнения всего пакета сеток.

После укладки первых двух слоев сетки укладывается килевой стержень с форшевнем и ахтерштевнем, для которых обычно используют

118

арматурную сталь или трубы диаметром ½ - 1 дюйма. Килевой стержень привязывается двойными или тройными скрутками к нижним и последующим слоям сетки. По кромкам бортов стальную сетку сразу же крепят к привальному брусу путем загибания всего пакета сеток вокруг с последующим связыванием их скрутками. Связывание сеток с килевым стержнем и привальным брусом производится через 180-250 мм. Количество слоев в пакете зависит от применяемой сетки и размеров судна.

Рис.5.6. Схема

расположения армирующих сеток

Рис.5.7. Схема

связывания стальных сеток

1 – стежки

вязальной проволоки; 2 – пакет стальных

сеток

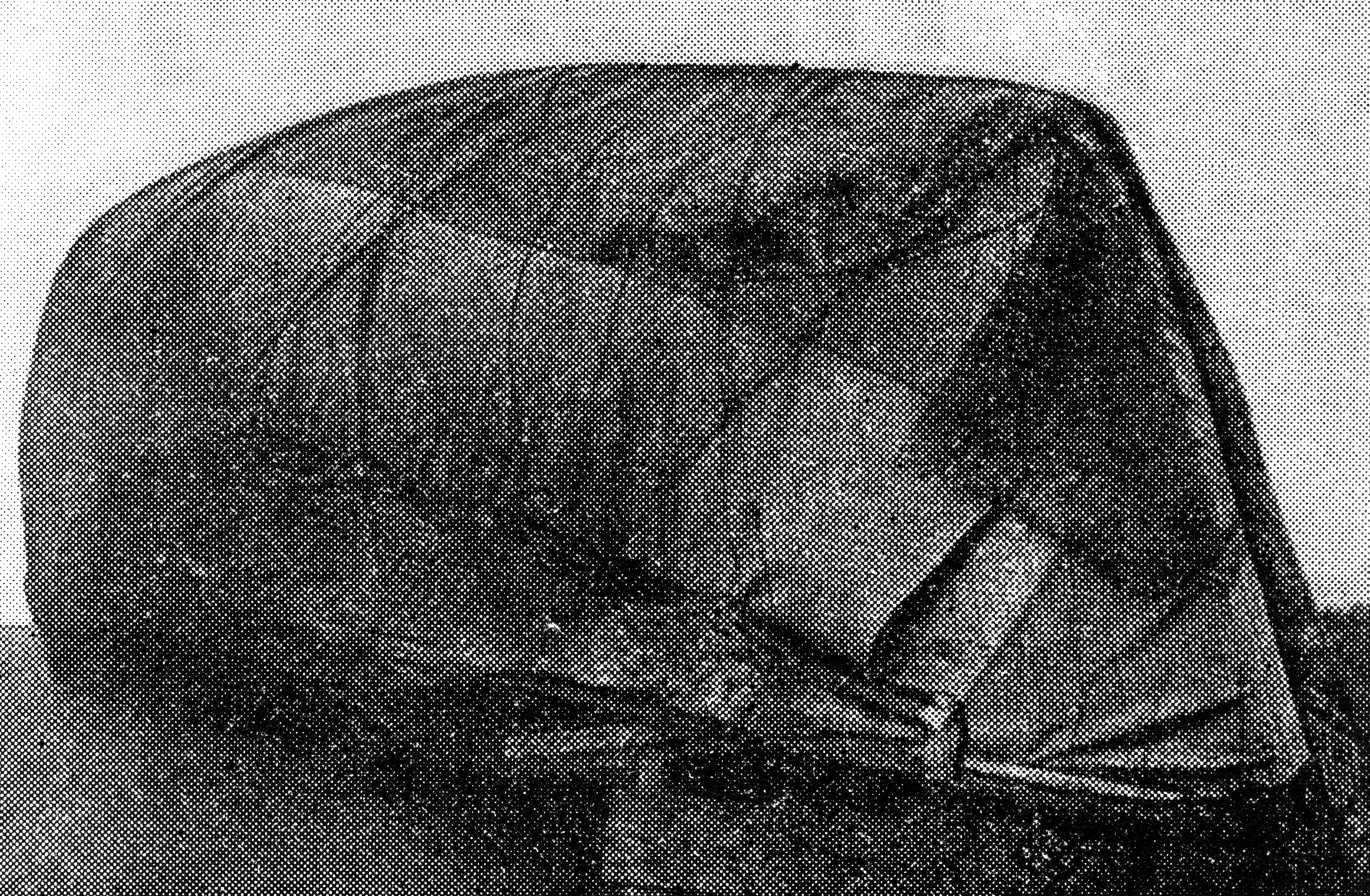

Для предотвращения ржавления арматурной сетки, бетонирование производится сразу после окончания арматурных работ. Бетонирование производится сверху вниз от киля к привальному брусу. При наличии армоцементной палубы, привальные брусья и примыкающие к ним края сетки на ширину 10-20 мм не бетонируются, для крепления арматурной сетки палубы. Укладываемый цементный раствор должен образовывать плотный монолит, что достигается его повторным (2-4 раза) вдавливанием в сетчатую арматуру. Цементный раствор должен быть уложен так, чтобы над всей поверхностью сетки образовался слой толщиной 2-3 мм, необходимый для защиты сетки от коррозии. Окончив бетонирование, поверхность заглаживается при помощи кельмы (рис.5.5,б).

119

Основными условиями высокого качества бетонирования являются обеспечение плотности уложенного раствора и соблюдение требований термовлажностной выдержки. В период затвердевания следует выполнять также и отделку наружной поверхности корпуса судна. После достижения 50% прочности твердеющего цемента (7-10 суток) армоцементную оболочку снимают с формы.

Для продолжения работ (установка набора, палубы, переборок, надстройки и т.п.) снятую оболочку переворачивают килем вниз и устанавливают на стапель, представляющий собой ряд опор, установленных таким образом по длине судна, чтобы предотвратить деформацию корпуса.

Следующим этапом работ является установка набора и переборок. Набор изготавливаемый, как правило, из круглой арматуры и труб, выгибаемых по обводам корпуса, крепится к обшивке скрутками из вязальной проволоки в 3-4 сложения. Для этого в обшивке с обеих сторон всех шпангоутов пробивают отверстия через каждые 120-180 мм. с наружной стороны обшивки в эти отверстия вставляют скрутки из вязальной проволоки и скручивают их концы над шпангоутом. Скрученные концы загибают в зазор между шпангоутом и обшивкой (рис.5.8). Точно так же крепят остальные балки набора. После установки набора приступают к изготовлению переборок. Переборку изготавливают из пакета стальных сеток, который по всему периметру привязывают к шпангоутам и бимсам.

Рис.5.8. Установка

шпангоутов в армоцемент-ном корпусе,

сформованном на пуансоне

1 – шпангоут; 2 –

скрутка из вязальной проволоки; 3 –

ар-моцементный корпус; 4 – цементирование

шпангоута после установки скруток

120

После армирования производят бетонирование переборок и набора. Весь набор бетонируется так, чтобы скрутки крепления к обшивке были полностью замоноличены. Технология бетонирования переборок аналогич-на процессу бетонированию обшивки корпуса. Для удобства работ с обратной стороны устанавливают щит, препятствующий выпучиванию сетки и выползанию раствора.

Последним этапом постройки корпуса является устройство палубы и надстроек. Бетонирование палубы аналогично бетонированию переборок с установкой под палубой временной опалубки. Иллюминаторы и люки устанавливаются до нанесения раствора. Надстройка бетонируется сначала изнутри, а после затвердевания раствора (через 1-2 дня) – снаружи, с одновременным заглаживанием поверхности.