- •1 Загальний опис вузла

- •1.1 Аналіз умов роботи кулачка розтискного

- •1.1.1 Будова, принцип роботи, технічна характеристика кулачка розтискного

- •1.2 Характеристика основних видів зношування кулачка розтискного та обгрунтування найбільш інтенсивного виду зношування

- •1.3 Конструкторська проробка і розрахунок кулачка розтискного на міцність

- •1.4 Аналіз можливих методів відновлення, їх принципові схеми та описання, вибір методу відновлення

- •2 Розробка технологічного процесу відновлення кулачка розтискно, барабанних гальм автомобіля зил 130

- •2.1 Обгрунтування вибраного для деталі методу відновлення

- •2.2 Обгрунтування матеріалу для відновлення кулачка розтискного

- •2.2.1 Характеристика матеріалу кулачка розтискного

- •2.2.2 Характеристика і обгрунтування вибору газів для напилення

- •2.3 Вибір і обгрунтування обладнання для відновлення кулачка розтискного

- •2.3.1. Будова, принцип дії, технічні характеристики обладнання

- •2.3.2 Будова, принцип дії пістолета терморозпилюючого

- •2.4 Розробка технологічного процесу відновлення.

- •2.4.1 Обгрунтування послідовності операцій технологічного процесу

- •2.4.2 Механічна обробка після відновлення

- •2.5 Розрахунок кулачка розтискного на зносостійкість

- •2.6 Вибір розмірів дільниці

- •2.6.1 Обгрунтування і вибір пристроїв і приспосіблень

Вступ 6

1 Загальний опис вузла 10

1.1 Аналіз умов роботи кулачка розтискного 10

1.1.1 Будова, принцип роботи, технічна характеристика кулачка розтискного 16

1.2 Характеристика основних видів зношування кулачка розтискного та обгрунтування найбільш інтенсивного виду зношування 18

1.3 Конструкторська проробка і розрахунок 22

кулачка розтискного на міцність 22

1.4 Аналіз можливих методів відновлення, їх принципові схеми та описання, вибір методу відновлення 23

2 Розробка технологічного процесу відновлення кулачка розтискно, барабанних гальм автомобіля ЗИЛ 130 28

2.1 Обгрунтування вибраного для деталі методу відновлення 28

2.2 Обгрунтування матеріалу для відновлення кулачка розтискного 31

2.2.1 Характеристика матеріалу кулачка розтискного 32

2.2.2 Характеристика і обгрунтування вибору газів для напилення 33

2.3 Вибір і обгрунтування обладнання для відновлення кулачка розтискного 34

2.3.1. Будова, принцип дії, технічні характеристики обладнання 35

38

2.3.2 Будова, принцип дії пістолета терморозпилюючого 38

2.4 Розробка технологічного процесу відновлення. 41

2.4.1 Обгрунтування послідовності операцій технологічного процесу 42

2.4.2 Механічна обробка після відновлення 43

44

2.5 Розрахунок кулачка розтискного на зносостійкість 45

2.6 Вибір розмірів дільниці 46

2.6.1 Обгрунтування і вибір пристроїв і приспосіблень 47

Вступ

Автомобільний транспорт являється частиною транспортної системи України, яка включає також залізно дорожній, морський, повітряний.

Автомобільний транспорт виконує основний обєм перевезення вантажів і пасажирів. Він найбільш ефективний в перевезенні вантажу на великі відстані.

Складні умови експлуатації машин предявляють такі вимого до конструкційних матеріалів, які не можуть бути задоволені на 100% використовуючи одного складно легованого металу. Задоволення цих вимогможе бути здійснено комбінацією матеріалу із стандартних не дорогих марок сталей, попередньо зміцнених, з одним або декількома видами захисних покрить.

Захисне покриття у багатокомпонентних матеріалів підбирають у залежності від характеру спрацювання деталей, впливу середовища і умов експлуатації (температури, тиску, і т.д.). Спосіб нанесення залежить від конфігурації і розмірів деталі, умов роботи, впливу середовища, виду та марки матеріалу деталі, що відновлюється.

Кулачок розтискний гальма у процесі експлуатації піддається дії знакозмінних навантажень, терті та дії корозійного середовища, що приводить до зародження та інтенсивного розвитку корозійновтомних тріщин. Застосування комплексних методів відновлення деталей з поверхневими дефектами та тріщинами дозволить значно підвищити ресурс роботи кулачка розтискного гальма.

Сучасний рівень техніки і технологій нанесення покрить дає можливість надійно відновлювати та зміцнювати деталі у 23 рази підвищувати термін служби та економити значні кошти, які витрачаються на купівлю нових деталей.

Автомобілі сімейства ЗИЛ-164А випускалися заводом у період з 1962 р. до кінця 1964 р. Автомобіль ЗИЛ-164А був перехідною моделлю від автомобіля ЗИЛ-164 до автомобіля ЗИЛ-130, виробництво якого освоєно наприкінці 1964 р. і продовжується дотепер.

Тривісні автомобілі високої прохідності сімейства ЗИЛ-157К почали випускати наприкінці 1961 р. Автомобіль ЗИЛ-157К є також перехідною моделлю від автомобіля ЗИЛ-157 до автомобіля ЗИЛ-131.

Наприкінці 1966 р. завод освоїв випуск нового сімейства тривісних автомобілів високої прохідності ЗИЛ-131.

Нові автомобілі ЗИЛ-130 і ЗИЛ-131 відрізняються від автомобілів ЗИЛ-164 і ЗИЛ-157. Характеристики агрегатів нових автомобілів, в тому числі і гальмівних систем, значно зросли, а саме такі як продуктивність, динаміка, запас потужності і надійності двигуна, надійність трансмісії і ходової частини, поліпшилися умови праці водія і знизилась трудомісткість технічного обслуговування. Для автомобілів високої прохідності до перерахованого треба додати ще поліпшену прохідність.

Відмінною рисою автомобілів ЗИЛ-130 і ЗИЛ-131 є також те, що встановлена потужність двигунів, конструкція агрегатів трансмісії і ходової частини розраховані на систематичну роботу цих автомобілів як тягачі з причепами і напівпричепами.

Нові моделі автомобілів виявилися складніше старих, вони вимагають більш високої культури водіння, технічного обслуговування і ремонту.

Для виключення підвищеного буксування ведучих коліс двохосьових автомобілів установлено, що найкращим розподілом ваги навантаженого автомобіля повинний бути 30% на передню вісь і 70% на задню вісь.

Надійність не є новою експлуатаційною властивістю автомобілів. Ще в 1928 р. при розробці академіком Е.А.Чудаковим його методики оцінки конструкції автомобілів за значеннями вимірників окремих експлуатаційних властивостей ця властивість була включена в число основних. Протягом останніх 5-7 років питанню підвищення надійності виробів машинобудування приділялася велика увага, і тому питання надійності в техніку взагалі й в автомобілебудуванні зокрема одержали значний рух уперед.

Надійність є сукупна властивість, оцінювана по експлуатаційних і технічних властивостях окремих агрегатів і автомобілів у зборі, по показниках довговічності, безвідмовності, ремонтопридатності (пристосованість до технічного обслуговування і ремонту).

Довговічність двоосьових автомобілів ЗИЛ-130 і їхніх основних агрегатів, тис. км1

Автомобіль і його агрегати ЗИЛ-130 (випуску 1964- -1966 р.)

Автомобіль у цілому 250 /200

Двигун 150 /100

Коробки передач 150 /100

Передній міст 250 /200

Задній міст 150 /100

Кермовий механізм 250 /200

Технічне обслуговування - сукупність технічних впливів на автомобіль, виконання яких забезпечує підтримку його в стані технічної готовності. Періодичність і обсяг технічного обслуговування передбачають планово-попереджувальне його проведення через заздалегідь установлені пробіги автомобіля. Вчасно проведені операції огляду, підтяжки кріпильних з'єднань, регулювання і змащення попереджають можливість виникнення відмов агрегатів автомобіля.

Значного поліпшення технічного обслуговування і поточного ремонту можна було б очікувати, якби була розроблена ефективна система технічної діагностики. Перехід від використання середньостатистичних обсягів і періодичності технічного обслуговування до визначення фактичної потреби кожного автомобіля в тих чи інших профілактичних операціях дозволив би значно скоротити трудові витрати на технічне обслуговування, підвищив би технічну готовність автомобілів і дав би можливість знизити витрату запасних частин.

Технічна діагностика дозволить вчасно і якісно усувати виявлені несправності в агрегатах автомобіля.

Задача систематичного зниження трудомісткості технічного обслуговування завжди стоїть перед колективами автомобільних заводів і перед працівниками автомобільного транспорту. Основними напрямками досягнення цієї мети є: упровадження нових конструктивних рішень, застосування більш якісних мастил, визначення найбільш раціональної періодичності й обсягів технічного обслуговування і, нарешті, механізація й удосконалювання процесів технічного обслуговування.

Технічне обслуговування автомобіля по періодичності, обсягу виконання операцій і трудомісткості підрозділяють н наступні види:

ЩО (щоденне обслуговування);

ТО-1 (перше технічне обслуговування);

ТО-2 (друге технічне обслуговування) .

Основним призначенням ТО-1 і ТО-2 є зниження інтенсивності зносу деталей, підвищення довговічності і безвідмовності деталей за рахунок виявлення і попередження несправностей, шляхом своєчасного виконання контрольних, змащувально-кріпильних, регулювальних і інших робіт.

1 Загальний опис вузла

1.1 Аналіз умов роботи кулачка розтискного

Автомобіль обладнаний незалежними один від іншого гальмами - робочим і зупиночним.

Зупиночне гальмо автомобіля – трансмісійне, барабанного типу, із двома внутрішніми колодками. При русі його можна використовувати тільки в аварійних випадках. Користуватися зупиночним гальмом при звичайній їзді не дозволяється, тому що воно сильно навантажує механізми трансмісії, а при тривалому гальмуванні гальмо нагрівається і може вийти з ладу.

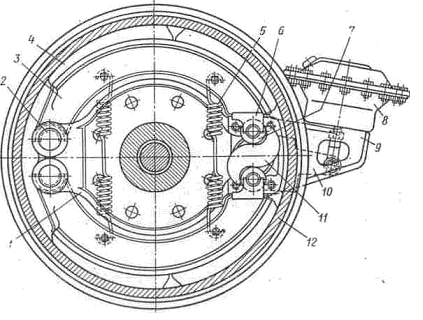

Робоче гальмо (рисунок 1.1) – барабанного типу, із двома внутрішніми колодками, установлене на всіх колесах автомобіля. Привід робочого гальма пневматичний, забезпечує можливість автоматичного (синхронного з гальмами автомобіля) приведення в дію гальм причепа, якщо останній обладнаний гальмами з пневматичним однопровідним приводом.

Рисунок 1.1 – Гальмовий механізм робочого гальма:

1 - супорт; 2 - вісь колодки; 3 - колодка; 4 - фрикційна накладка; 5 - відтяжна пружина; 6 - опора ролика; 7 - ролик; 8 - гальмова камера; 9 - кронштейи гальмової камери; 10 - регулювальний важіль; 11 - розтискний кулак; 12 - гальмовий барабан.

При натисканні на педаль гальмовий кран відкриває доступ стиснутому повітря з балонів у гальмові камери. Під тиском повітря штоки гальмових камер переміщаються, повертаючи при цьому розтискні кулаки, що притискають колодки до гальмових барабанів. При відпусканні педалі гальмовий кран перекриває доступ повітря з балонів і випускає повітря з гальмових камер в атмосферу.

Важливо зазначити, що зношуванню піддаються місця під підшипники, а також шліцеві поверхні кулака, проте основною частиною, що розглядатимемо далі є поверхня неправильної форми, котра призначена власне длдя розтискання колодок.

Таким чином, розтискний кулак зазнає впливу навантаження від дії стиснутого повітря, під дією котрого повинна долатися сила пружності пружин для забезпечення надійного контакту фрикційних накладок і гальмового барабану. Відбувається тертя металу по металу при можливому попадання агресивного середовища (крапель води) у зону контакту. При багаторазовому спрацюванні даного вузла матиме місце також попадання абразивних часток у зону контакту (зокрема, при багаторазовому контакті поверхонь кулака та колодок відбувається відшарування часток у обох складових вузла). Крім того важливе значення має посадочний зазор між кулаком та колодками. Адже це впливає на силу удару кулака і, як наслідок, на зміцнення його поверхні внаслідок пластичного деформування, тобто внаслідок наклепу.

Важливе значення у роботі даного вузла займає і середовище роботи. Даний вузол є захищеним від прямого попадання агресивного середовища у процесі роботи (цього вимагає процес гальмування, що заключається у контакті фрикційних накладок з барабаном, що внаслідок великого коефіцієнта тертя зменшує частоту обертання колеса). Проте можливість попадання зокрема води не виключена. І це позначається на швидкостях спрацювання даного вузла, на механізмах корозії, що матимуть місце в таких випадках, а відповідно і на частоту ремонтів даної деталі.

Задачею ремонту є усунення найбільш ефективним шляхом виниклих у автомобіля чи його агрегатів несправностей з найбільш повним використанням усього ресурсу деталі чи агрегату.

Авторемонтне виробництво має у своєму розпорядженні великі резерви економічної ефективності, і повне використання ресурсу всіх деталей і агрегатів сьогодні практично неможливо без застосування ремонту чи заміни одних деталей при збереженні інших.

Великою кількістю досліджень доведено, що всяке розбирання і зборка агрегату, навіть якщо деталь не ремонтували, знижує термін його служби до 20%. Це відбувається тому, що при кожнім розбиранні неминуче порушується характер посадки і взаєморозташування поверхонь сполучених деталей, що приробилися. Зазначене свідчить, по-перше, про те, що розбирання вузла треба робити тільки в тому випадку, коли цього дійсно вимагає необхідність, і, по-друге, про те, що всякі міри, прийняті при розбиранні для забезпечення найкращої установки деталі на своє ж місце (мається на увазі оцінка фарбою чи нанесення рисок на сполучених деталях), є дуже корисними в практиці проведення усіх видів ремонту.

Положенням про технічне обслуговування і ремонт рухомого складу було встановлено, що ремонт підрозділяється на два види: поточний і капітальний.

Всі існуючі види ремонту можуть виконуватися як по окремих агрегатах, так і по всьому автомобілі в цілому. Найбільше визнання одержав агрегатний метод ремонту.

Останнім часом усе більше визнання одержує ідея максимальної централізації і спеціалізації ремонту окремих деталей без доставки всього агрегату на ремонтний завод.

Поточний ремонт агрегату має призначенням усунення помічених несправностей головним чином шляхом відновлення чи заміни несправних деталей, вузлів, агрегатів. Задача скорочення непотрібної витрати запасних частин з особливою гостротою ставить задачу збору деталей і вузлів, знятих у процесі поточного ремонту, і передачу тих з них, що мають залишковий ресурс на відновлення, у майстерні автотранспортних чи підприємств на спеціалізовані ремонтні заводи.

Капітальний ремонт агрегату має призначенням відновлення працездатності, загубленої в процесі експлуатації. Якість виконання капітального ремонту повинне забезпечувати міжремонтні пробіги, що складають хоча б 80% від пробігів нового агрегату, у розрахунку на те, що в процесі експлуатації через старіння деталей, їхнього зносу, погіршення умов сполучення неминуче знижується і їхній ресурс. Однак світова практика авторемонтного виробництва знає, що в умовах високої вимогливості до технічного стану відремонтованих деталей, при зробленій технології ремонту терміни служби капітально відремонтованих агрегатів не поступаються термінам служби нових.

Досягнення такої якості ремонту і повинне стати задачею авторемонтних підприємств.

Позитивне рішення зазначеної задачі може бути досягнуто тільки в тому випадку, коли технічна оснащеність і культура авторемонтного виробництва буде відповідати рівню автомобілебудування. Це можливо тільки за умови організації промислового капітального ремонту, побудованого на підприємствах вторинного випуску ремонтної продукції з різким збільшенням розмірів авторемонтних підприємств, з вузькою спеціалізацією їх по ремонті визначених марок автомобілів.

Головними причинами зниження довговічності відремонтованих вузлів і агрегатів є:

незадовільна мийка й очищення деталей;

змінені в порівнянні з початковими посадки спряжених деталей;

недотримання зусиль затягування болтів, норм дизбалансу, заданих заводом.

Основними технічними вимогами до ділянок, що роблять ремонт, незалежно від того, де виконується ремонт, повинні бути наступні.

Ділянки повинні бути оснащені необхідними знімачами, оправками, пристосуваннями й інструментами.

При розбиранні необхідно:

випресовувати деталі знімачами, вибивачами, оправками чи ударами мідного (дерев'яного) молотка;

прокладки знімати обережно, відокремлюючи їх від площини з’єднання.

Розбирач повинний знати деталі, що підлягають нанесенню міток чи іншим способом, для збереження їхньої збалансованості чи дотримання характеру посадки.

При дефектуванні, перевіряючи технічний стан деталей, варто ретельно очищати їх від бруду, нагару, корозії. Контроль деталей починають з ретельного огляду.

Перед збиранням усі деталі повинні подаватися на збирання очищеними від бруду, нагару.

Масляні канали повинні бути прочищені і перевірені.

Забоїни, неглибокі риски повинні бути зачищені, несправні різьби відремонтовані (забоїни на деталях, що можуть бути концентраторами напруг, не допускаються).

Усі порожнини систем змащення й охолодження повинні бути перевірені на герметичність.

Кріпильні деталі (болти, гайки, шпильки) не повинні мати зірваної різьби (більш двох ниток).

Замкові шайби, що стопорять, шплінти використовувати тільки нові.

Збирання повинно виконуватися в умовах, що забезпечують чистоту зібраних агрегатів. Складальні ділянки для агрегатів повинні бути оснащені верстатами чи стендами, що виключають збирання агрегатів на підлозі. Збирання вузлів і агрегатів повинно виконуватися відповідно до креслень і схем заводу.

Усі прокладки, крім спеціально обумовлених, рекомендується ставити, попередньо змастивши герметизатором. Посадку втулок, сальників, кілець підшипників робити за допомогою спеціальних оправлень. При затягуванні з'єднань, що ущільнюються гумовими прокладками, не слід допускати великих зусиль, інакше прокладка буде зруйнована.

Підвищення точності збирання при використанні деталей з зносами (у припустимих межах) необхідно домагатися індивідуальним попарним підбором деталей.

Даний вузол кулачка розтискного в складальному кресленні представлений на листі ДП.ТВ12.00.00.000СК