Лекция 1

Понятие – качество для TQM

Что такое качество?

Качество и потребности Человека

Качество, ценность и стоимость изделия

Современные социально-экономические условия обострили кризис управления производством, а формирование новой конкурентной среды заставило руководителей промышленных предприятий вновь обратить внимание на эффективность и качество производимых товаров и услуг.

Между такими категориями управления как эффективность и качество существует прямая зависимость. Качество производимого продукта увеличивает долю рынка предприятия, помогает выстоять в конкурентной среде, приводит к снижению затрат и, в конечном итоге, способствует повышению эффективности всего производства.

Российские предприятия отстают от своих зарубежных аналогов в применении современных методов управления качеством, хотя это направление имеет свою историю, огромный потенциал и развивается с начала XX века

В настоящее время наиболее эффективной моделью качества является модель Всеобщего Управления Качеством (Total Quality Manadement - TQM).

TQM является комплексной системой, ориентированной на постоянное улучшение качества всей организации, минимизацию производственных затрат и поставку продукта точно в срок. Основная идеология этой системы базируется на принципе - "улучшению нет предела". Эта идеология имеет свой термин -"постоянное улучшение качества".

TQM как технология является принципиально новым походом к управлению любой организацией. Возможности TQM значительно шире, чем просто обеспечение качества продукта или услуги. Данная технология управления, основанная на участии всех работающих в организации на всех уровнях организационной структуры, направлена на достижение долгосрочного успеха предприятия через удовлетворение требований потребителя и выгоды, как для членов организации, так и для всего общества.

TQM, как система качества, практически реализует 14 принципов:

Сделать процессы улучшение качества продукции и услуг постоянной целью. При этом необходимо обеспечить: рациональное размещение ресурсов, удовлетворение долгосрочных потребностей, конкурентоспособность продукции, наращивание бизнеса, занятости и создание новых рабочих мест.

Принять новую философию. Необходимо изменить стиль управления для остановки продолжающегося спада в экономике; постоянно улучшать качество всех систем, процессов деятельности внутри компании.

Прекратить зависимость от инспекции. Для этого необходимо устранить массовые инспекции как способ достижения качества. Достижение этой цели возможно только при условии, если вопросы качества стоят для производителя на первом месте.

Прекратить практику заключения контрактов на основе низких цен. Для достижения этой цели необходимо соизмерять качество с ценой (цена не имеет значения, если не сопоставляется с качеством приобретаемой продукции), выбирать одного поставщика для поставок одного вида продукции, устанавливать с поставщиком долгосрочные отношения на основе доверия.

Постоянно улучшать систему. Постоянное и непрерывное улучшение системы планирования, производства и обслуживания предусматривает оперативное решение возникающих проблем, постоянное улучшение качества и повышения производительности. Результатом улучшения системы является постоянное снижение затрат на исходные материалы, проект, и улучшение применяемого оборудования, переподготовку и обучение персонала, контроль качества.

Обучать на рабочем месте. Для проведения обучения всего персонала предприятия или учреждения на рабочем месте необходимо вводить современные методы обучения.

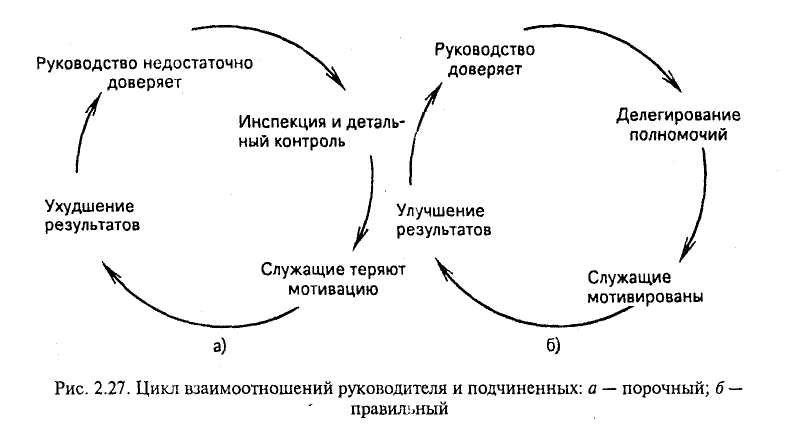

Учредить руководство. В этом пункте подразумевается учреждение института руководства с целью оказания помощи персоналу в решении поставленных задач, т.е. констатируется способность управленцев устанавливать двусторонние связи между руководителем и подчиненными для повышения эффективности и производительности их труда.

Искоренить страх. Работник предприятия или учреждения на должен бояться перемен, он должен стремиться к ним.

Устранить барьеры. Нормативно профессиональные барьеры не должны служит основание для разделения коллектива на отдельные группы. Кадры организации должны действовать как единая команда. Только в этом случае требование непрерывного обеспечения качества может выполняться.

Избегать пустых лозунгов. Пустые лозунги эффективны только на коротком промежутке времени. В то же время, низкое качество имеет место не потому, что работающие там люди не в состоянии хорошо работать, а потому, что существующая на предприятии или учреждении система давно не обеспечивает его качественными условиями профессиональной деятельности.

Исключить цифровые квоты для управления работой. Цифровые квоты характерны для дельной работы. Необходимо что бы сдельная система была заменена системой, обеспечивающей рост качества и продуктивности в коллективе, работающем как единая команда.

Дать возможность гордиться принадлежностью к конкретной компании, предприятию, учреждению. Трудно иметь чувство гордости за свою работу, если выпускаемая продукция не пользуется хорошей репутацией.

Поощрять образование и самосовершенствование. Самостоятельный процесс восхождение к вершине профессионального мастерства, продвижение по служебной лестнице должно определяться компетентностью специалистов, уровнем знаний.

Вовлекать каждого специалиста в работу по преобразованию компании. Убежденность руководства в процессе достижения качества является одним из основных условий успеха. Руководство должно действовать, а не ограничиваться декларацией процессов повышения качества и производительности.

Большая часть продукции российских предприятий в начале 90-х годов не выдержала конкуренции рынка из-за низкого качества. Приведенные принципы Э. Деминга являются теоретическим основанием для внедрения менеджмента качества на предприятиях России.

Но, прежде чем приступить к рассмотрению концепций Всеобщего управления качеством и их практической реализации необходимо пояснить понятия «качество продукта» и «качество услуг», каким образом создается качество и как это связано с требованиями потребителей.

Что такое «качество»

Качество – понятие субъективное. Существует множество трактовок и терминологических подходов к его определению.

Как определяется понятие «качество» в концептуальной трактовке?

Российская Академия проблем качества сформулировала концептуальное определение качества, в соответствии с которым качество является одной из основополагающих категорий, определяющих образ жизни, социальную и экономическую основу для успешного развития человека и общества. Такая формулировка четко определяет значимость деятельности по совершенствованию качества, но является слишком емкой и не дает представления о сути самого понятия «качество».

А какие еще определения качества существуют?

В среде специалистов по проблемам качества существует большое число определений этой категории. Еще в 1968 г. было выявлено более 100 различных трактовок, и с тех пор их число не уменьшилось. Это разнообразие в первую очередь связано с многоаспектностью категории качества. Так, например, качество в философском смысле, представляет собой «непосредственную характеристику непосредственного бытия», в политэкономическом – «результат взаимодействия потребительной стоимости и стоимости».

Один из патриархов теории управления качеством, Ф. Кроссби, определил качество как «соответствие требованиям», а его коллега Дж. Дуран – как «соответствие назначению». Дж. Харрингтон определяет качество как «удовлетворение или превышение требований потребителя по приемлемой для него цене».

.Как можно проиллюстрировать понятие «качество» на практике?

Если Вы поинтересуетесь мнением окружающих о качестве товара, который Вы приобрели, Вы убедитесь в различии Вашей оценки и оценки окружающих.

Допустим, Вы купили костюм. Вы приобрели его, потому что он Вам был необходим. Помимо этого его параметры (размер, фасон, цвет, материал и т.п.) соответствовали Вашим пожеланиям или, как в дальнейшем мы будем называть, – Вашим ожиданиям. Кроме того, цена и способы приобретения костюма соответствовали Вашим возможностям. Среди опрошенных могут быть люди, которые вообще не заинтересовались бы этим костюмом, потому что он им просто не нужен. Другие приобрели бы подобный костюм, но при наличии других параметров, соответствующих их ожиданиям. Таким образом, каждый опрошенный отвечал бы на вопрос в зависимости от ожидаемой им ценности (необходимости иметь подобную вещь и соответствии ее параметров его ожиданиям) и стоимости данного товара.

Из приведенного примера станет понятным распространенное на практике определение качества: «качество продукта представляет собой его свойство (способность) удовлетворить потребности и ожидания конкретного потребителя по такой цене, которую он может себе позволить, и тогда, когда он нуждается в Вашем изделии или Вашей услуге».

Качество продукта представляет собой его свойство (способность) удовлетворить потребности и ожидания потребителя. Таким образом, в одном из аспектов качество – это совокупность свойств. Свойствами может обладать любой предмет или явление, которое мы можем встретить в жизни. Поэтому, применительно к термину «качество», Международная Организация Стандартизации (ISO) дает более широкое понятие – объект качества.

Что такое «объект» в управлении качеством?

Под объектами в теории управления качеством понимаются:

деятельность или процесс

продукция (результат деятельности или процессов), которая, в свою очередь, может быть материальной (как, например, приобретенная Вами вещь в виде материального продукта, который мы в дальнейшем иногда будем называть изделием), или нематериальной (например, информация или понятия), или комбинацией из них

организация, система или отдельное лицо

любая комбинация из них

Свойство (способность) объекта удовлетворять потребности может быть представлено совокупностью его характеристик. В связи с этим ISO 8420 дает следующее определение качества:

Качество — это совокупность характеристик объекта, относящихся к его способномл удовлетворить установленные и предполагаемые потребности.

Если же говорить о качестве продукта как о его свойстве, то оно закладывается в продукт в процессе его разработки и производства, а оценивается при эксплуатации, т.е. когда продукт уже готов и попадает в руки потребителя. Поэтому качество продукта можно планировать при разработке как самого продукта, так и процесса его изготовления. Этот этап создания продукта с заданными потребителем требованиями соответствует в производстве разработке конструкторско-технологической документации. После него производитель в процессе изготовления старается воспроизвести продукт с запланированными значениями параметров качества, которые называются показателями качества.

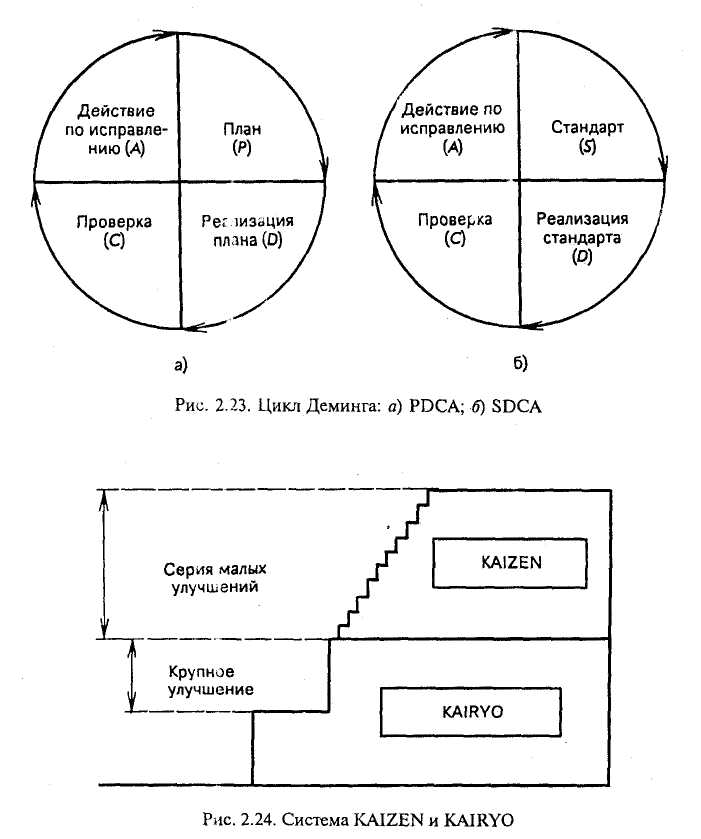

Контроль качества осуществляется путем сравнения запланированного показателя качества с действительным его значением, а если качество можно контролировать, то, следовательно, им можно и управлять. Собственно контроль качества, например процесса производства, и состоит в том, чтобы, проверяя нужным образом подобранные выборочные данные (показатели качества), обнаружить отклонение показателей качества от запланированных их значений. В случае обнаружения такого отклонения производитель ищет причину его появления и после корректировки процесса вновь проверяет соответствие скорректированных показателей качества запланированным их значениям (стандарт; или норме). Именно по такому непрерывному циклу осуществляются управление и обеспечение требуемого качества и дальнейшее его улучшение. Учитывая последовательность прохождения в этом цикле таких важнейших этапов, как план (PLAN), реализация (DO), проверка (CHECK) и исправление (ACTION), его называют PDCA-циклом (рис. 1.3) или циклом Де-мннга, который использовал эти понятия в своих семинарах в Японии.

Цикл повторяется до совпадения результата с планом, который может периодически изменяться в соответствии с требованиями потребителей и поэтому является основным методом достижения требуемого качества. В случае же контроля требуемого качества этап планирования заменяется стандартом или нормой (па рис. 1.3 вместо Плана (Р) в этом случае будет Стандарт (standard), в соответствии с которым корректируется процесс производства продукта.

Каким требованиям должны соответствовать объекты качества, чтобы обеспечить успех фирмы в конкурентной борьбе?

Из самого определения качества вытекает тесная взаимосвязь качества продукта или услуги с потребителем.

Как соотносятся принципы управления качеством и удовлетворенность потребителя?

Один из основополагающих принципов управления качеством – ориентация на потребителя.

От чего зависит степень удовлетворенности потребителя качеством продукции или услуг?

Удовлетворенность качеством предлагаемой продукции или услуг будет зависеть от того, в какой степени, по мнению потребителя, они соответствуют своему назначению. Требования потребителя к качеству продукта в общем виде можно определить как выражение определенных потребностей, которые участвуют в формировании отношений пригодности продукта для целей потребителя.

Очевидно, что критерии оценки качества продуктов и услуг с точки зрения потребителя будут разными. Кроме того, критерии оценки качества продукции или услуг будут иметь различные количественные и качественные характеристики. Для обеспечения контроля и управления качеством производителю желательно иметь количественные характеристики, хотя это не всегда возможно. Но при возможности необходимо переводить выдвигаемые потребителем требования в виде качественных характеристик в их количественные аналоги.

Каковы основные характеристики качества продуктов с точки зрения потребителей?

Основными параметрами качества для изделий являются:

функциональные характеристики – соответствие изделия назначению;

надежность – количество ремонтопригодных отказов за срок службы;

долговечность (срок службы) – показатель, связанный с надежностью;

бездефектность – количество обнаруженных потребителем дефектов.

Помимо этого для современных изделий появился ряд новых параметров качества, количественная оценка которых не всегда очевидна, как в случае приведенных выше параметров качества. К таким параметрам качества изделия относятся:

безопасность

эстетические свойства (дизайн)

экологичность

наличие дополнительных услуг – дореализационное и послереализационное обслуживание.

Наличие и количество дополнительных услуг зависят от сложности изделия (сравните, например, логарифмическую линейку и компьютер) и являются, с точки зрения потребителя, одной из важнейших характеристик товара при решении вопроса о приобретении сложного с технической точки зрения изделия.

А как потребители судят о качестве услуг?

Основными показателями качества услуг, с точки зрения потребителя, являются:

окружающая среда – обстановка, удобства, оборудование и персонал на сервисе

надежность – совокупность исполнительности и доверия к результатам выполнения работы

психологические свойства (эмпатия) – возможность нахождения контакта; вежливость; отзывчивость

коммуникабельность – способность такого общения, чтобы потребитель Вас понял

доступность – легкость установления связи с поставщиком (например, при вызове мастера на дом потребитель не должен весь день ждать его прихода)

гарантия (страховка) того, что, если произведена плохая услуга, можно получить другую, более качественную.

Совокупность ожидаемых потребителем параметров качества необходимого ему продукта и их значения, удовлетворяющие запросам потребителя, и будет составлять ценность продукта.

Какие еще факторы будут влиять на мнение потребителя о ценности товара или услуги?

Так как ценность продукта определяется, во-первых, степенью его необходимости для потребителя и, во-вторых, уровнем качества, т.е. наличием требуемых характеристик (параметров) качества и их значений (показателей качества), соответствующих ожиданиям потребителя, то реальную ценность продукта можно определить только после того, как продукт поступит на рынок.

Реальную оценку Вашего продукта потребитель продемонстрирует, купив или не купив продукт за предлагаемую Вами цену. Безусловно, на его решение помимо качества исполнения самого продукта могут оказывать влияние следующие факторы:

уверенность потребителя (пользователя) в поставщике продукта

доверие потребителя к качеству продукта на основании информации (рекламы) производителя

информация, получаемая от других потребителей этого (или подобного) продукта

опыт использования подобного продукта, имеющийся у потребителя

Потребитель, учитывая ценность предлагаемого ему продукта, примет окончательное решение о его приобретении с учетом того, насколько реальная стоимость этого продукта соответствует предполагаемым им затратам на его приобретение и последующую эксплуатацию (стоимость эксплуатации и возможного ремонта). Точки зрения производителя и потребителя на стоимость продукта отличаются. Чем меньше расхождение во мнениях потребителя и производителя, тем успешнее функционирует организация.

Может ли производитель планировать качество продукта, предлагаемого потребителю?

Если говорить о качестве продукта как о его свойстве, то оно закладывается в продукт в процессе его разработки и производства, а оценивается при эксплуатации, т.е. когда продукт уже готов и попадает в руки потребителя. Поэтому качество продукта можно и нужно планировать при разработке как самого продукта, так и процесса его изготовления.

Что такое «составляющие качества»?

Качество зависит от степени удовлетворения совокупности потребностей. Совокупность состоит из ряда элементов. Эти элементы называются составляющими качества.

Основными составляющими качества, на которые производитель должен обращать внимание являются:

Определение потребностей рынка (качество выбора Вашего потребителя)

Качество проектирования продукта

Качество процесса производства

Соответствие качества конечной продукции проекту

Качество послепродажного обслуживания

Вложение средств в обеспечение перечисленных составляющих качества, гарантирующих получение продукта с ожидаемой потребителем ценностью, рассматривается в стратегии управления качеством как один из видов инвестиций. Причем эти инвестиции, по единодушному мнению руководителей компаний, внедряющих в свою деятельность элементы управления качеством, в настоящее время являются наиболее выгодными.

Какие еще факторы необходимо учитывать для лучшего понимания проблем качества руководством компании?

Помимо вышеперечисленных составляющих качества для правильного понимания проблем качества необходимо учитывать следующие положения:

качество должно быть ориентировано на потребителя;

обеспечение качества – не только техническая функция, реализуемая каким-то одним подразделением, а систематический процесс, пронизывающий всю организационную структуру компании;

вопросы качества актуальны не только в рамках производственного процесса, но и в сфере разработки продукции, маркетинга, послепродажного обслуживания и т.п.;

повышение качества продукции неразрывно связано с обновлением технологии;

общее повышение качества достигается только с помощью экономически заинтересованного участия всех, кто задействован в создании продукции или услуги.

Как можно измерить качество?

Способность изделия удовлетворять потребности потребителей можно назвать характеристиками качества. Характеристики могут быть различными. Они могут выражать конкретные и абстрактные желания и потребности. Например: размер салона автомобиля и комфортабельность салона. Комфорт для каждого представляет индивидуальную ценность, поэтому представления каждого о комфортабельности будет сильно отличаться. Характеристики или свойства качества, в свою очередь, можно разделить на количественные и качественные. Количественным измерением свойств занимается квалиметрия, качественные же характеристики – это продукт взаимного сотрудничества производителя товаров или услуг и потребителя.

К ак

производитель может обеспечить

соответствие качества своей продукции

требованиям потребителя?

ак

производитель может обеспечить

соответствие качества своей продукции

требованиям потребителя?

Как мы уже отмечали, любая потребность может быть выражена через ряд требований потребителя к продукции. Эти требования должны быть систематизированы в ходе исследования рынка, а затем выражены (количественно или качественно) таким образом, чтобы их можно было воплотить в создаваемом продукте.

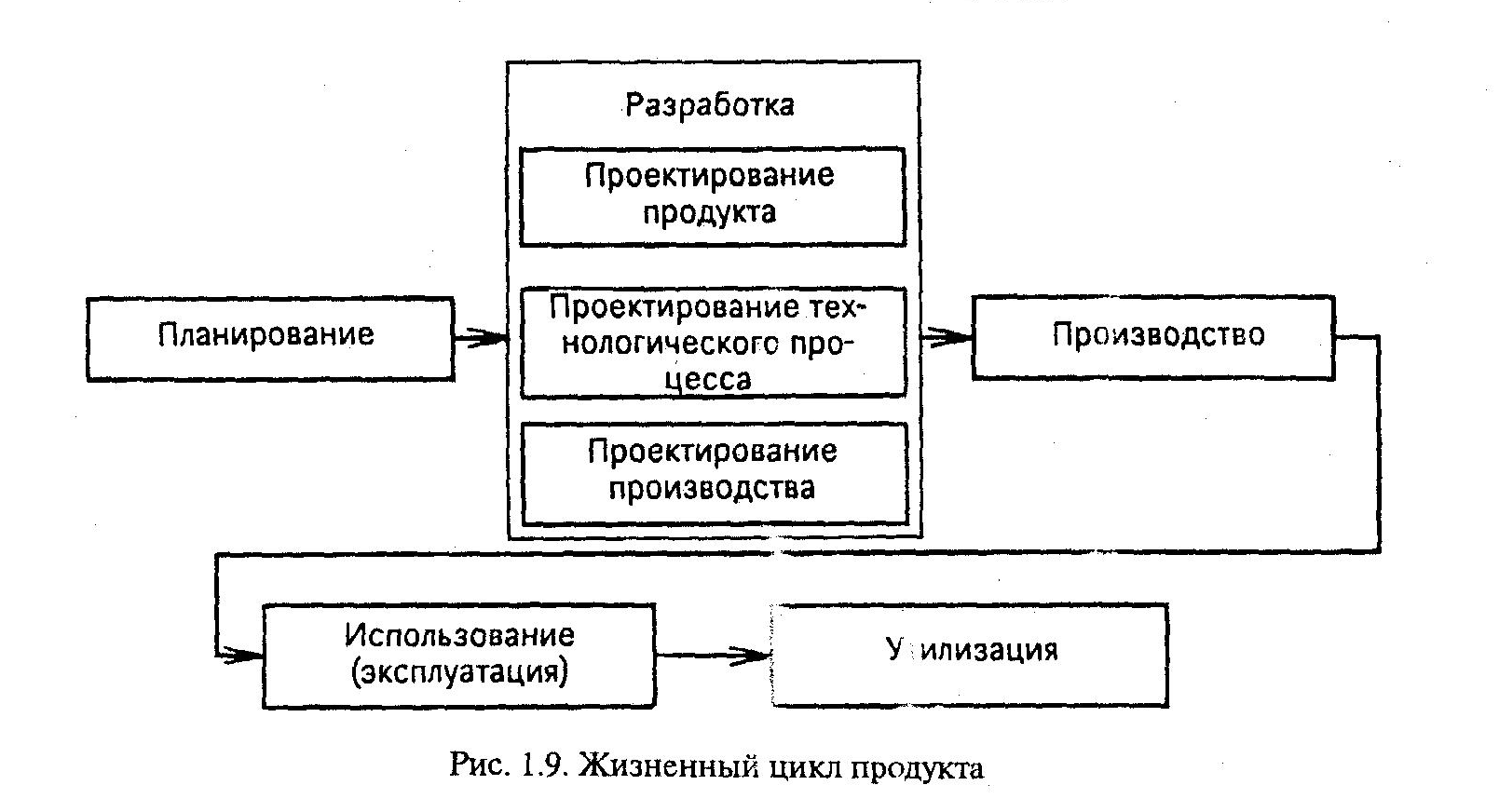

Начальный этап создания продукта с заданными потребителем требованиями соответствует в производстве разработке конструкторской документации. После него производитель в процессе изготовления старается воспроизвести продукт с запланированными значениями параметров качества, которые называются показателями качества (Рис. Жизненный цикл продукции). Например, параметром качества продукта может быть его масса, а показателем качества в этом случае будет конкретное значение этой массы.

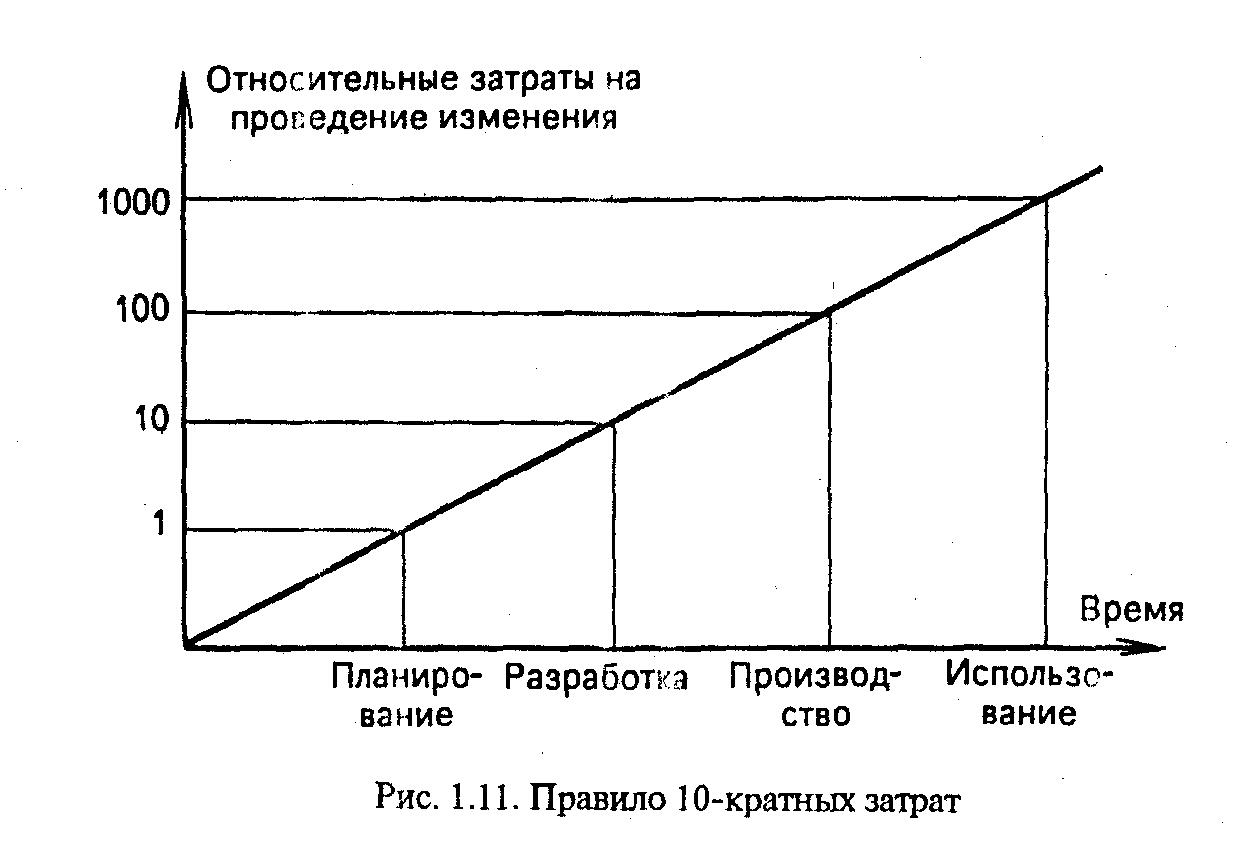

Поэтому, помня о том, что только потребитель/пользователь является конечным арбитром (рис. 1.10), оценивающим качество продукта, объем издержек производителя на коррекцию и улучшение поставляемого продукта будет зависеть от того, на каком этапе жизненного цикла проверена эта корректировка.

Как показывает опыт, затраты на корректировку при переходе от одного этапа жизненного цикла к последующем} изменяются на порядок. Это изменение затрат получило название "правило 10-кратных затрат" (рис. 1.11). Вот почему японские специалисты говорят: "Нужно не исправлять брак, а не делать брака. Это значительно дешевле, а значит, выгоднее".

Таким образом, производитель может обеспечить соответствие качества своей продукции требованиям потребителя, обеспечивая постоянный контроль заданных показателей качества. Контроль качества осуществляется путем сравнения запланированного показателя качества с действительным его значением, а если качество можно контролировать, то, следовательно, им можно и управлять.

Т ребования

к качеству на международном уровне

определены стандартами ИСО серии 9000.

Первая редакция международных стандартов

ИСО серии 9000 вышла в конце 80-х годов и

ознаменовала выход международной

стандартизации на качественно новый

уровень. Эти стандарты вторглись

непосредственно в производственные

процессы, сферу управления и установили

четкие требования к системам обеспечения

качества. Они положили начало сертификации

систем качества. Возникло самостоятельное

направление менеджмента – менеджмент

качества. В настоящее время ученые и

практики за рубежом связывают современные

методы менеджмента качества с методологией

TQM (total quality

management) – всеобщим

(всеохватывающим, тотальным) менеджментом

качества.

ребования

к качеству на международном уровне

определены стандартами ИСО серии 9000.

Первая редакция международных стандартов

ИСО серии 9000 вышла в конце 80-х годов и

ознаменовала выход международной

стандартизации на качественно новый

уровень. Эти стандарты вторглись

непосредственно в производственные

процессы, сферу управления и установили

четкие требования к системам обеспечения

качества. Они положили начало сертификации

систем качества. Возникло самостоятельное

направление менеджмента – менеджмент

качества. В настоящее время ученые и

практики за рубежом связывают современные

методы менеджмента качества с методологией

TQM (total quality

management) – всеобщим

(всеохватывающим, тотальным) менеджментом

качества.

Стандарты ИСО серии 9000 установили единый, признанный в мире подход к договорным условиям по оценке систем качества и одновременно регламентировали отношения между производителями и потребителями продукции. Иными словами, стандарты ИСО – жесткая ориентация на потребителя.

Лекция №2

Концепции предпринимательства и качество

Стадии развития философии качества

Качество, ценность и стоимость изделия

Д ля

того, чтобы удовлетворять потребности

человека, изделие должно иметь определенные

свойства, а степень соответствия между

свойствами изделия и удовлетворяемыми

с его помощью потребностями определяет

качество изделия. В настоящее время

мерой качества изделий служит степень

удовлетворенности потребителя изделием,

определяемая соотношением стоимости

и ценности (потребительной стоимости)

изделия:

ля

того, чтобы удовлетворять потребности

человека, изделие должно иметь определенные

свойства, а степень соответствия между

свойствами изделия и удовлетворяемыми

с его помощью потребностями определяет

качество изделия. В настоящее время

мерой качества изделий служит степень

удовлетворенности потребителя изделием,

определяемая соотношением стоимости

и ценности (потребительной стоимости)

изделия:

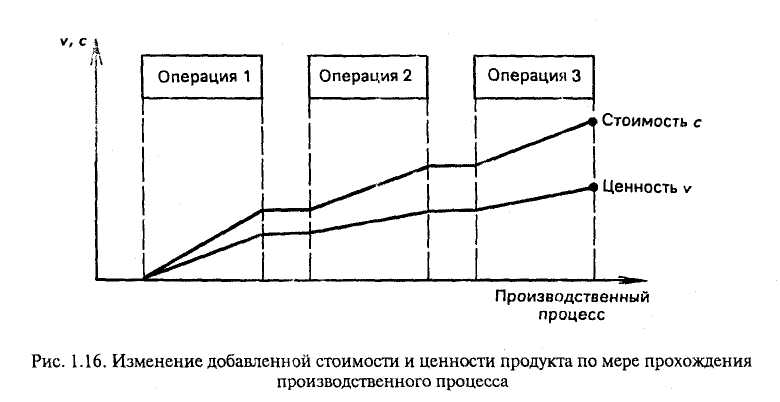

{Качество}= {Удовлетворенность потребителя} = {Ценность} / {Cтоимость}

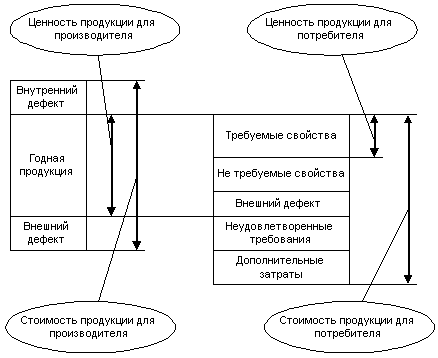

Эти соотношения для производителя и потребителя изделий приведены на Рис.3.

Рис.3. Качество продукции с точки зрения производителя и потребителя

Для производителя вся продукция, не содержащая дефектов, которые препятствовали бы продаже этой продукции, имеет ценность. Для потребителя же ценность имеют только те свойства продукции, которые соответствуют его ожиданиям. Для нас важны три основные соотношения между ценностью и стоимостью:

между ценностью и стоимостью продукции для потребителя (Q);

между ценностью и стоимостью продукции для производителя (QП);

между ценностью для потребителя и производителя (К); данное соотношение в значительной мере определяет конкурентоспособность производства.

Рассмотрим, как изменялись эти соотношения в процессе развития производства в 20-м веке.

Концепции предпринимательства и качество

“Подход к проблеме важнее, чем ее решение”

Закон Холла.

В предпринимательской деятельности всегда присутствуют внутренние и внешние цели. Внутренние цели ставит перед собой предприниматель, начиная или развивая дело. Они, как правило, личные - увеличение собственного дохода, удовлетворение каких - то личных амбиций и склонностей и т.д. Внешние цели предпринимательства - это те цели, на которые рассчитывает общество, разрешая предпринимателю его деятельность. Для общества недостаточно, чтобы предприниматель только отчислял ему определенную долю прибыли в виде налогов, для него необходимо, чтобы деятельность предпринимателя помогала решать те задачи, которое общество перед собой ставит.

В самом общем смысле, эти задачи связаны с повышением качества жизни в обществе, исходя из того, что само общество под таким качеством понимает. Деятельность предпринимателя всегда социальна, и в развитом обществе сам предприниматель это прекрасно осознает. Он строит свою деятельность на основе философии предпринимательства - концепции, описывающие наиболее общие принципы, подходы к производству изделий и услуг, управлению таким производством, взаимоотношениям между предпринимателем, сотрудниками предприятия, обществом, государством, природной средой. Философия предпринимательства основывается на культурных и национальных традициях, общих концепциях развития технической цивилизации. Важнейшей составной частью философии предпринимательства является философия качества, которая также имеет социальную направленность. Посмотрим, как определяется содержание современного менеджмента качества в соответствии с международным стандартом ИСО 8402 [1]:

"Метод управления организацией, основанный на сотрудничестве всех ее работников, ориентированный на качество и обеспечивающий через удовлетворение запросов потребителей, достижение целей долговременного предпринимательского успеха и выгоды для всех работников организации и хозяйства в целом".

Примечание 1. “всех ее работников” означает весь персонал организации, на всех уровнях иерархии ее организационной структуры.

Примечание 2. Существенным для обеспечения успеха данного метода является убежденное и упорное руководство со стороны высшей администрации и обучение и переподготовка всех работников организации.

Примечание 3. Термин “качество” при тотальном менеджменте качества вбирает в себя и достижение всех целей менеджмента.

Примечание 4. “выгоды для ... хозяйства в целом” означает выполнение требований всех субъектов хозяйства.”

В этом определении мы видим, как увязываются в одно целое успех предпринимателя, выгоды для сотрудников предприятия, - наемных работников, не являющихся собственниками, - и выгоды для общественного хозяйства в целом. Практика показывает, что только при таком гармоничном согласовании интересов всех участников предпринимательской деятельности достигается устойчивый долговременный успех.

В современных промышленно-развитых странах в начале 20-го века начала складываться философия предпринимательства, основанная на концепции так называемого "общества потребления" [2], т.е. общества, целью существования которого является удовлетворение потребностей сограждан. Окончательно эта концепция общества была сформулирована в 50-х годах. Важнейший вклад в воплощение этой концепции в жизнь внес президент США Джон Фицжеральд Кеннеди, выдвинувший в начале 60-х годов концепцию государственной защиты прав потребителя. Согласно этой концепции, государство обязано активно вмешаться во взаимоотношения производителя товаров и услуг и потребителя на стороне последнего, ограждая его от недоброкачественной продукции и взяв на себя защиту его прав. Был принят закон о защите прав потребителей.

Г лавной

фигурой такого общества является

потребитель. Его требования (если они

социально безопасны) обладают приоритетом

над возможностями производителя, и

защищаются установлениями государства

и общества. Важнейшими достижениями

"общества потребления" могут

считаться:

лавной

фигурой такого общества является

потребитель. Его требования (если они

социально безопасны) обладают приоритетом

над возможностями производителя, и

защищаются установлениями государства

и общества. Важнейшими достижениями

"общества потребления" могут

считаться:

Последовательное претворение в жизнь идей свободы торговли, что привело к созданию международного рынка товаров и услуг - потребитель в любой стране может приобретать товар, произведенный в любой стране; следствием этого является резкое обострение конкуренции производителей, обострение их борьбы за повышение качества продукции и конкурентные цены, за снижение сроков выхода товара на рынок и в то же время усиление кооперации и сотрудничества в производстве и продвижении товаров на рынок;

развитие систем государственной и общественной защиты прав потребителей на качественную продукцию и услуги; эти системы защиты не только позволяют потребителю взыскивать с производителя ущерб за недоброкачественную продукцию и услуги, но и предупреждают появление такой продукции на рынке, а также ограничивают монополизацию рынка производителем; следствием этого является необходимость производителя предоставлять потребителю систему доказательств качества товара еще до того, как потребитель этот товар приобрел;

достаточно высокий уровень самосознания потребителей, которые согласны платить за качество и готовы сотрудничать с производителем в его повышении.

Несмотря на всю привлекательность концепции "общества потребления", к 90-м годам стало ясно, что неконтролируемый рост потребностей может привести, по крайней мере, к серьезным нарушениям свойств окружающей среды, и даже вызвать экологическую катострофу. Ресурсы Земли не рассчитаны на то, чтобы в "общество потребления" вошла большая часть населения планеты. В то же время концепция развития большинства государств направлена именно на вхождение в "общество потребления" (Россия - не исключение). Поэтому в ближайшее время будет развиваться какая-то новая философия предпринимательства и, соответственно, новая философия качества. Отдельные черты новой философии качества проявляются уже сейчас, например, в концепции экологического менеджмента и в концепции производственной системы "Тойота".

Таким образом, в соответствии с существующей философией предпринимательства, вся полнота ответственности за качество изделий и услуг лежит на производителе. Производитель в разные исторические промежутки по-разному реагировал на эту ответственность, воплощая различные философии обеспечения качества.

Стадии развития философии качества

“Товары возвращаются, покупатели - нет”

Роберт У. Пич.

В истории философии качества существуют 4 перекрывающиеся и продолжающиеся фазы, которые, в полном соответствии с законами диалектики, развивались под давлением противоречия между внутренними и внешними целями производителя - обеспечением качества выпускаемой продукции и соответственно укреплением положения производителя на рынке (внешняя цель) и повышением эффективности производства, то есть увеличением прибыли компании (внутренняя цель). Это противоречие на каждой стадии развития производства, рынка и общества имело свою специфику и по-разному разрешалось. Эволюция методов обеспечения качества приведена на Рис.4.

Рис.4. Эволюция методов обеспечения качества

Фаза отбраковки

Она началась вместе с ремеслом и вошла в практику отдельных мастеров, которые проверяли свою собственную работу, мастеров, которые наблюдали за работой подмастерьев, покупателей, которые тщательно перебирали изделия, чтобы сделать покупку. Не следует забывать цеховые организации средневековых городов, которые, если выражаться современным языком, сертифицировали мастеров - присуждали звание мастера после серьезных испытаний качества изделия. Каждое изделий было индивидуальным.

В 70х гг. XIX века в оружейном производстве (заводы Сэмюэля Кольта) родилась идея стандартного качества - изделия собирались не из подогнанных друг к другу деталей, а из случайно выбранных из партии, то есть взаимозаменяемых деталей. Перед сборкой эти детали проверялись с помощью калибров, и негодные отбраковывались. Контроль и отбраковку осуществляли специально обученные контролеры.

Выдающийся вклад в развитие этой фазы внесли американские автомобилестроители - Генри Мартин Леланд (основатель фирмы "Кадиллак") и Генри Форд. Леланд впервые применил в автомобильном производстве работу по калибрам и придумал пару "проходной" и "непроходной" калибр. В марте 1908 г. эксперты Британского автомотоклуба отобрали случайным образом 3 экземпляра из экспортной партии автомобилей "Кадиллак", прибывшей в Англию, и разобрал их до последнего винтика. Все детали свалили в кучу, а затем кое- какие детали из этой кучи изъяли и заменили запчастями, позаимствованными опять же наугад в местном агенстве по продаже и обслуживанию автомобилей "Кадиллак". Потом группа механиков, вооруженная только отвертками и гаечными ключами, собрала машины заново и запустила моторы. Две машины завелись с первой попытки, а одна - со второй, и все они отправились на длительную обкатку по только что сданному в эксплуатацию автодрому Бруклэндс. И когда вновь собранные машины подтвердили полную идентичность своих ходовых характеристик параметрам автомобилей заводской сборки, Британский автомотоклуб выдал фирме "Кадиллак" диплом и серебряный кубок с надписью "За стандартизацию". После этого на табличке с гербом фирмы на автомобилях "Кадиллак" появилась надпись "Standart of the world" - образец для подражания для всего мира.

Форд применил сборочный конвейер и ввел вместо входного контроля комплектующих на сборке выходной контроль на тех производствах, где эти комплектующие изготавливались, то есть на сборку стали поступать только годные, качественные изделия. Он также создал отдельную службу технического контроля, независимую от производства.

Научным обобщением и обоснованием опыта, накопленного на этой стадии, стали работы американского ученого, инженера и менеджера Фредерика У. Тейлора, соратника Г. Форда. Именно им предложена концепция научного менеджмента, включившая системный подход, кадровый менеджмент, идею разделения отвественности между работниками и управленцами в обеспечении качественной и эффективной работы организации, идею научного нормирования труда. Он разработал основные идеи иерархической структуры управления организацией, которые в окончательном виде сформулировали Анри Файоль и Макс Вебер. Можно сказать, что благодаря деятельности Ф. У. Тейлора и Г. Форда была создана концепция организации машинного производства (производственная система Форда - Тейлора), которая в основных чертах просуществовала до настоящего времени и является моделью организации производства большинства современных предприятий. Только в 70-е годы ей на смену стала приходить другая концепция (производственная система Тойота).

Основу концепции обеспечения качества этой фазы можно сформулировать так:

“Потребитель должен получать только годные изделия, т.е. изделия, соотвествующие стандартам. Основные усилия должны быть направлены на то, чтобы не годные изделия (брак) были бы отсечены от потребителя”.

Последовательное воплощение в жизнь этой концепции привело уже в 20-е годы к тому, что численность контролеров в высокотехнологичных отраслях (авиационная, военная промышленность) стала составлять до 30 - 40% от численности производственных рабочих, иногда и более. В рамках этой концепции повышение качества всегда сопровождается ростом затрат на его обеспечение, т.е. цели повышения эффективности производства и повышения качества изделий являются противоречивыми (не могут быть достигнуты одновременно).

Фаза управления процессами

Эта фаза начинается с 20х гг. ХХ века.

Точкой отсчета считаются работы, выполненные в Отделе технического контроля фирмы Вестерн Электрик, США. В мае 1924 г. сотрудник отдела доктор Шухарт передал своему начальнику короткую записку, которая содержала метод построения диаграмм, известных сегодня по всему миру как контрольные карты Шухарта. Статистические методы, предложенные Шухартом, дали в руки управленцев инструмент, который позволил сосредоточить усилия не на том, как обнаружить и изъять негодные изделия до их отгрузки покупателю, а на том, как увеличить выход годных изделий в техпроцессе.

Одним из замечательных достижений практики управления качеством стало создание аудиторской службы по качеству, которая (в отличие от отделов технического контроля) занималась не разбраковкой продукции, а путем контроля небольших выборок из партий изделий проверяла работоспособность системы обеспечения качества на производстве.

Ядром концепции обеспечения качества на этой фазе стало:

“Сохраняется главная цель - потребитель должен получать только годные изделия, т.е. изделия, соотвествующие стандартам. Отбраковка сохраняется как один из важных методов обеспечения качества. Но основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличесние процента выхода годных изделий”.

Внедрение концепции обеспечения качества в практику позволило значительно повысить эффективность производства при достаточно высоком качестве изделий и услуг, что создало условия для формирования глобального рынка товаров и услуг. В то же время, росло понимание того, что каждый производственный процесс имеет определенный предел выхода годных изделий, и это предел определяется не процессом самим по себе, а системой, то есть всей совокупностью деятельности предприятия.

При достижении этого предела с новой остротой действует то же противоречие, что и на предыдущей стадии, - цели повышения эффективности производства и повышения качества изделий становятся противоречивыми.

Фаза менеджмента качества

Начало фазы менеджмента качества принято отсчитывать с 1950 г. Поворотным событием стало выступление с лекциями перед ведущими промышленниками Японии доктора Эдвардса Деминга, американца. За 12 лекций доктор Деминг встретился с сотнями ведущих менеджеров японских фирм. Им, а также Джозефом М. Джураном, другим американцем, также приглашенным в порядке правительственной технической помощи в Японию, была разработана программа, основной идеей которой было: "Основа качества продукции - качество труда и качественный менеджмент на всех уровнях, то есть такая организация работы коллективов людей, когда каждый работник получает удовольствие от своей работы".

Программа базировалась уже не на совершенствовании только производственных процессов, а на совершенствовании системы в целом, на непосредственном участии высшего руководства компаний в проблемах качества, обучении всех сотрудников компаний сверху донизу основным методам обеспечения качества, упора на мотивацию сотрудников на высококачественный труд. Место концепции недопущения брака к потребителю и концепции увеличения выхода годных изделий заняла концепция "0 дефектов".

Именно благодаря последовательному осуществлению идей Деминга, Джурана и Каори Ишикавы Япония, страна, более чем бедная природными ресурсами и разоренная войной, стала одной из богатейших стран мира.

Основной вклад в развитие как этой фазы, так и последующей, внесли

Деминг (Deming W. Edwards) - являясь одним из ведущих специалистов по статистическим методам обеспечения качества, в 1950 получил приглашение от японского союза ученых и инженеров (JUSE)принять участие в программе восстановления японской промышленности. Там он и предложил программу менеджмента качества из 14 пунктов, разработал принцип постоянного улучшения качества, которые произвели революцию в японской промышленности. В его честь JUSE в 1951 г. учредил очень престижную ежегодную премию его имени - приз для японской фирмы, внесший наибольший вклад в развитие идей менеджмента качества, аналогичный приз для иностранной фирмы и индивидуальный приз. С 1980 г. американская ассоциация статистики также присуждает премию имени Деминга. Деминг был одним из наиболее известных в мире консультантов в области менеджмента качества, автор более 200 книг в этой области, почетный доктор десятков американских университетов. В 1987 г. получил персональное поздравление президента США. Умер в 1995 г.

Кроме 14 принципов, на которых Деминг предлагал строить всю корпоративную стратегию любой фирмы, он выявил пять «смертельных болезней», которыми, по его мнению, в начале 80-х годов были «больны» большинство корпораций Америки. Напомним, что в начале 80-х годов японские корпорации достаточно серьезно потеснили американские в таких областях, как бытовая техника, автомобилестроение, фототехника и радиоэлектроника. Итак, по мнению Деминга, пять «смертельных болезней» американских компаний следующие:

Планирование без учета требований.

Разрабатывая ежеквартальные планы, не следует забывать про инвестиции в долгосрочные проекты, постоянно работать над оптимизацией производства и совершенствованием производственного процесса.

Акцент на краткосрочные результаты. Погоня за ежеквартальными прибылями разрушает постоянство цели и перспективный рост, порождает страх, разваливает групповую работу.

Чрезмерная текучка административных кадров. Компания, в которой не сохраняется преемственность, страдает от неопределенностей и беспорядка.

Аттестация персонала. Такой подход недопустим, так как приписывает работникам различия, которые могут быть вызваны исключительно той системой, в которой они работают.

Управление только на основе цифр. У того, кто будет управлять компанией только на основе очевидных цифр, через некоторое время не будет ни компании, ни цифр.

Джуран (Juran, Joseph M.). Разработал принцип «триад качества»; является одним из ведущих бизнесконсультантов в области качества. Совместно с Демингом был одним из американских консультантов, участвовавших в 50-х годах в оказании консультационной помощи послевоенной Японии в повышении качества товаров.

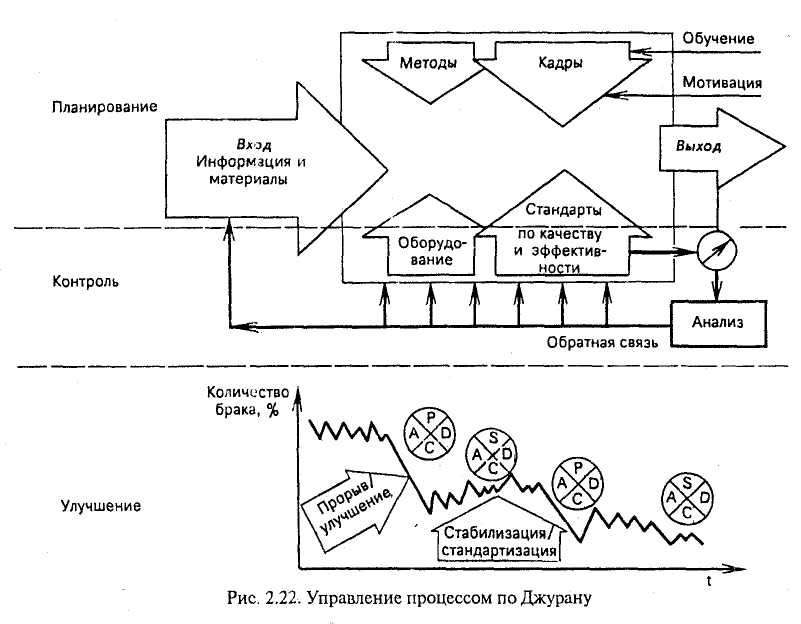

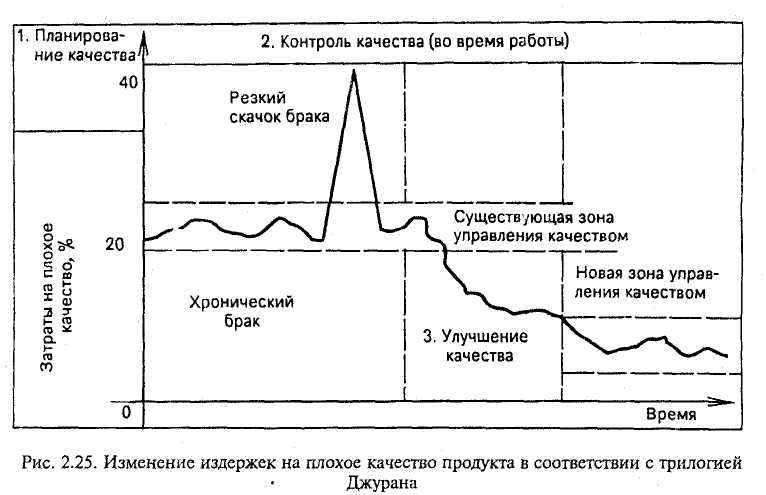

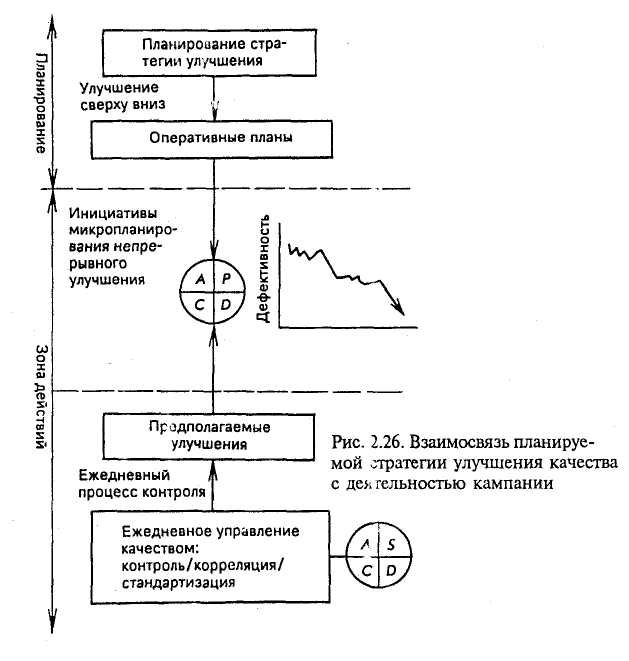

Джуран говорил, что «управление качеством осуществляется с помощью трех процессов: планирование, контроль, улучшение».

1. Планирование качества:

установите цели в области качества;

определите ваших покупателей;

определите потребности покупателей;

разработайте продукт в соответствии с требованиями;

разработайте процессы, которые необходимы для производства продукта;

разработайте способы контроля.

2. Контроль качества:

оцените результаты процессов;

сравните их с требуемыми параметрами;

если есть расхождение, примите меры.

3. Улучшение качества:

создайте инфраструктуру, которая требуется для поддержания ежегодных улучшений;

определите, что вы будете улучшать;

для каждого проекта по улучшению создайте команду;

— обеспечьте команду ресурсами, подготовьте людей, создайте систему мотивации.

Ишикава (Ishikawa, Kaori). Придумал «круг качества», предложил диаграмму «причины — следствие» (диаграмма Ишикавы), разработал концепцию управления качеством, в котором участвует весь коллектив предприятия. С начала 50-х годов активно участвует в программе JUSE по качеству. Явлется одним из разработчиков новой концепции организации производства, внедренной на фирме «Тойота».

Причинно-следственная диаграмма, иначе называемая «схема Ишикава» или «рыбий скелет», помогает искать причины проблем, в том числе связанных с качеством (см. рис. 3.1.1.1).

Фейгенбаум (Feigenbaum Armand V.). В 60-е годы разработал принципы всеобщего управления качеством (Total Quality Control) и параллельного (одновременного) инжиниринга. Более 10 лет проработал в General Electric, затем основал собственную консалтинговую фирму General Systems Company, Ltd, президентом которой является до настоящего времени. Эта фирма — один из мировых центров консультаций в области менеджмента качества.

Арманд В. Фейгенбаум, как Деминг и Джуран, консультировал японских специалистов в 50-х годах. Он был первым консультантом качества, использовавшим термин «всеобщее управление качеством» — TQC. Благодаря этому многие японские ученые в области качества и консультанты по качеству отводят Фейгенбауму место основателя концепции «всеобщего управления качеством».

Подход Фейгенбаума ко всеобщему управлению качеством задействует все части компании. В книге «Всеобщее управление качеством» (1961), он формально описывает свой подход как «результативную систему для объединения усилий по разработке, поддержанию и улучшению качества в различные группы организации так, чтобы сделать возможным маркетинг, инжиниринг, производство и обслуживание на наивысшем экономическом уровне для полного удовлетворения клиента». Фейгенбаум утверждал, что качество во всех отношениях определяется полным производственным циклом, включающим все стадии жизненного цикла товара. Следовательно, реальное управление качеством не может быть достигнуто сосредоточением на каком-либо одном элементе цикла.

А. Фейгенбаум известен как представитель направления, рассматривающего понятие качества в увязке со стоимостью. Он соотносит цену на продукт с достигнутым уровнем качества. Качество с его точки зрения измеряется затратами на качество. В числе других сформированных им принципов — обеспечение участия в этой работе всех сотрудников сверху донизу (top-down), усиленная ориентация на заказчика, привлечение поставщиков.

Кросби (Crosby, Philip В.). В 1964 г. предложил программу «ноль дефектов»; являлся в течение многих лет вице-президентом компании ITT, был президентом американского общества по управлению качеством (ASQS), консультантом многих компаний по всему миру, возглавлял консалтинговую фирму Philip Crosby Associates, Inc. Умер в 2000 г.

Кросби предложил четыре принципа (абсолюта) качества, которые звучат следующим образом:

Качество — это соответствие требованиям.

Основа системы качества — предупреждение дефектов.

Стандарт качества — ноль дефектов.

Мера качества — стоимость несоответствия.

Производство продукции — это, в сущности, создание или рождение качества, т. е. суммы определенных свойств.

Следовательно, процесс создания изделия (качества) и есть управляемый процесс.

В процессе контроля параметры, определяющие качество изделия, сравниваются с эталонными, зафиксированными в используемых стандартах, нормативах и технических условиях.

Информация о несоответствии уровня качества заданным стандартам (сигнал рассогласования) через цепь обратной связи поступает в специальное подразделение (управляемый элемент), где проводится анализ, и вырабатываются меры по устранению отклонений.

Изделия, прошедшие контроль, поступают к потребителю, который дает решающую оценку уровня качества.

Отзывы покупателя о качестве и рекламации направляются изготовителю. В соответствии с ними управляющий элемент также вырабатывает корректирующие меры.

В этой новой концепции было уточнено место контроля в управлении качеством.

Контроль продолжал оставаться важной и необходимой операцией, но как одно из звеньев в общей системе управления качеством.

Главная цель этой системы — обеспечить требуемый уровень качества и поддерживать его (а часто и повышать) в течение всего периода изготовления продукции. Достигнуть этой цели возможно при оптимизации по критерию качества всего процесса создания изделия.

Процесс управления качеством состоит из следующих укрупненных этапов:

оценка уровня качества имеющихся на рынке аналогичных изделий, анализ требований покупателей;

долгосрочное прогнозирование;

планирование уровня качества;

разработка стандартов;

проектирование качества в процессе конструирования и разработки технологии;

контроль качества исходного сырья и покупных материалов;

операционный контроль в процессе производства;

приемочный контроль;

• контроль качества изделия в условиях эксплуатации (после продажи);

• анализ отзывов и рекламаций покупателей.

Затем весь цикл повторяется сначала.

Каждый из перечисленных этапов распадается на множество процессов, операций и действий исполнителей.

При этом процессы и действия в отношении процесса управления качеством имеют четко обозначенные цели, критерии контроля (стандарты), каналы обратной связи, процедуры анализа и методы воздействия.

Следовательно, реальный процесс и система управления качеством представляют собой сложную совокупность взаимосвязанных контуров управления.

С ростом выпуска изделий долговременного пользования все большую роль начинает играть не продажная цена изделия, а стоимость полного жизненного цикла, представляющая собой сумму затрат по следующим категориям:

стоимость всего комплекса НИОКР, предшествующих серийному производству;

затраты на изготовление требуемого количества изделий;

затраты потребителя на обслуживание, эксплуатацию и ремонт изделия в течение всего периода его функционирования.

Затраты потребителя (которые определяют его выбор конкретного товара) тесно связаны с качеством и надежностью изделия.

Предложенная А. Фейгенбаумом система управления качеством внесла значительные изменения во внутрифирменное управление.

В частности, изменились организационные структуры: появились центральные отделы управления качеством или обеспечения качества и соответствующие ячейки (элементы комплексных систем управления качеством) в научных, проектно-конструкторских, производственных, обеспечивающих и сбытовых подразделениях. Повысился статус работ по обеспечению качества. Систему управления качеством стал возглавлять управляющий самого высокого ранга — вице-президент по качеству.

Изменились взгляды на распределение ответственности за качество. Проведенные исследования выявили количественные соотношения ответственности за брак исполнителей и руководства.

Таким образом, А. Фейгенбаум обосновал систему всеобщего управления качеством продукции.

Система всеобщего управления качеством основана на так называемых циклах Деминга. Цикл Деминга состоит из четырех этапов:

планирование, производство, контроль, совершенствование продукции.

Объектом системы является весь жизненный цикл изделия, что означает системный подход ко всем этапам жизненного цикла: изучение требований рынка, доставка готовой продукции потребителю и ее техническое обслуживание в процессе эксплуатации.

Можно сказать, что именно на этой фазе сложилось понятие управления качеством в его современном понимании.

Противоречие между повышением качества и ростом эффективности производства в его прежних формах было преодолено — применение новых идей управления позволило одновременно повышать качество и снижать затраты на производство.

Потребитель практически во всех странах стал получать товары и услуги высочайшего качества по доступной цене — идея «общества потребления» воплотилась в жизнь.

В то же время концепция стандартизованного качества, согласно которой под качественным изделием понимается изделие, требования к которому определил и зафиксировал в нормах производитель, а потребитель вправе либо купить предложенный продукт, либо отвергнуть его, привела к обострению противоречия между качеством и эффективностью в новой форме — при ошибке в определении запросов потребителей при выходе годных, с точки зрения производителей, изделий на рынок затраты чрезвычайно велики.

Фаза планирования качества

Эта фаза стала зарождаться в середине 60-х годов как развитие идей предыдущей фазы в направлении более полного удовлетворения запросов потребителей. Всеобщий менеджмент качества (TQM) постепенно пришел на смену всеобщему управлению качеством (TQC). Необходимость развития этой фазы связана с развитием мирового рынка товаров и услуг, резким обострением конкуренции на этом рынке и политикой государственной защиты интересов потребителей.

Основой концепции новой фазы стали:

идея, что большая часть дефектов изделий закладывается на стадии разработки из-за недостаточного качества проектных работ;

перенос центра тяжести работ по созданию изделия с натурных испытаний опытных образцов или партий на математическое моделирование свойств изделий, а также моделирование процессов производства изделий (что позволяет обнаружить и устранить конструкторские и технологическое дефекты еще до начала стадии производства);

место концепции «ноль дефектов» заняла концепция «удовлетворенного потребителя»;

высокое качество необходимо предоставить потребителю за приемлемую цену, которая постоянно снижается, так как конкуренция на рынках очень высока.

Основные идеи новой фазы сформулированы в работах Генити Тагути, доктора Мицуно, в научных разработках компаний «Тойота» и «Мицубиси».

Тагути (иногда употребляется написание Тагучи — Taguchi, Genichi). Предложил функцию потерь качества, разработал методику планирования промышленных экспериментов.

В рамках этой фазы удается практически преодолевать противоречие между качеством и эффективностью производства в его существовавших формах, и новая фаза возникает при проявлении новой формы этого противоречия. Например, требования потребителя, чтобы не только продукция, но и производственный процесс были экологичными, т.е. не наносили ущерб окружающей среде.

В это время появилась серия новых международных стандартов на системы качества — стандарты ИСО 9000 (1987), оказавшие существенное влияние на менеджмент и обеспечение качества:

ИСО 9000 «Общее руководство качеством и стандарты по обеспечению качества»;

ИСО 9001 «Системы качества. Модель для обеспечения качества при проектировании и/или разработке, производстве, монтаже и обслуживании»;

ИСО 9002 «Системы качества. Модель для обеспечения качества при производстве и монтаже»;

ИСО 9003 «Системы качества. Модель для обеспечения качества при окончательном контроле и испытаниях»;

ИСО 9004 «Общее руководство качеством и элементы; системы качества. Руководящие указания, а также терминологический стандарт ИСО 8402».

В 1994 г. вышла новая версия этих стандартов, которая расширила в основном стандарт ИСО 9004 -1, -2, -3, -4, большее внимание уделив в нем вопросам обеспечения качества программных продуктов, обрабатываемым материалам, услугам.

В 2000 г. вышла новейшая версия указанных стандартов (см. гл. 4).

Появление международных стандартов ИСО серии 9000 на системы качества явилось дальнейшим развитием теорий и практики современного менеджмента качества.

С конца 80-х годов предприятия стран с рыночной экономикой стали заниматься разработкой, внедрением и сертификацией систем менеджмента качества. Сформировался системный подход к менеджменту качества. Серьезное внимание стало уделяться не только качеству продукции, но и качеству предоставления услуг. Это обусловлено тем, что последние годы во многих странах с рыночной экономикой характеризовались бурным ростом сферы услуг. При этом предоставление услуг не противопоставляется производству продукции.

Пример. Клиент покупает машину. С одной стороны, ему продают товар, а с другой — предоставляют услуги (информацию, послепродажное обслуживание и т.п.). Услуги и товары взаимосвязаны, хотя соотношение между ними может различаться.

Характер движения от товара к услуге можно представить в виде схемы (рис. 2.1.6.1).

П редоставление

услуг имеет ряд особенностей. Услуги

не всегда являются

вещественными. В этом случае невозможно

подтвердить качество

услуги.

редоставление

услуг имеет ряд особенностей. Услуги

не всегда являются

вещественными. В этом случае невозможно

подтвердить качество

услуги.

Качество услуг имеет различные измерения. Это можно пояснить на примере индустрии гостеприимства. В этой области качество — это то, что хочет каждый.

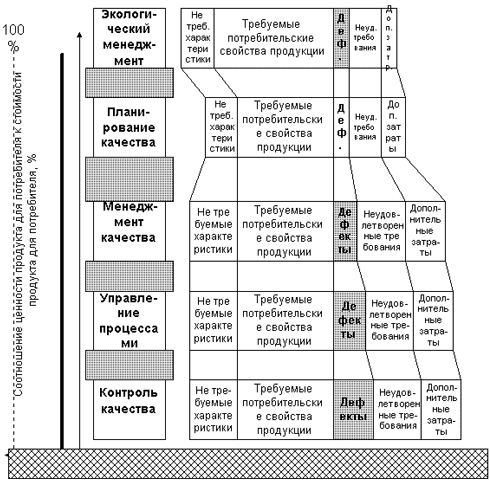

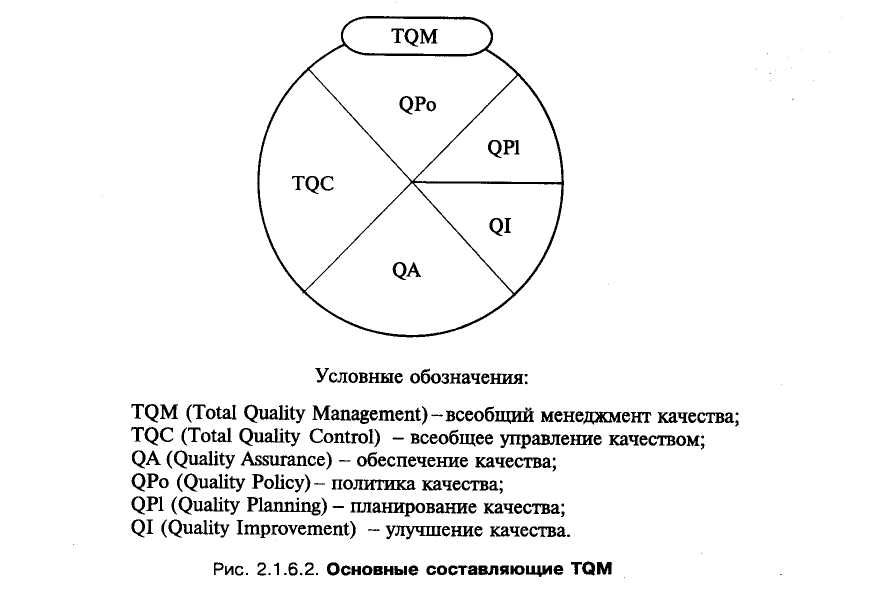

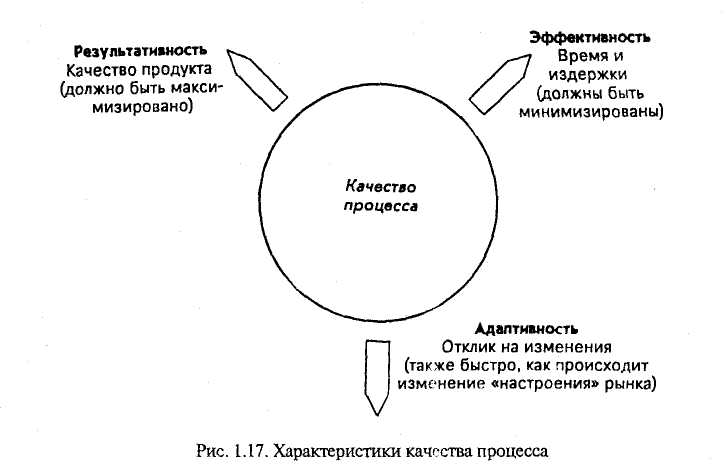

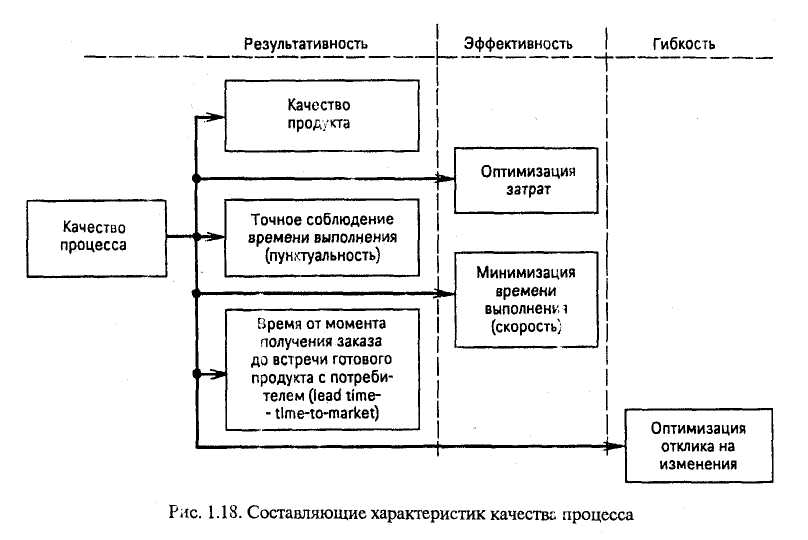

Если TQC — это управление качеством с целью выполнения установленных требований, то TQM — еще и управление целями и сами-ми требованиями. В ТQМ включается также и обеспечение качества, которое трактуется как система мер, обуславливающая у потребителя уверенность в качестве продукции (рис. 2.1.6.2).

С истема

TQM

является комплексной системой,

ориентированной на

постоянное улучшение качества, минимизацию

производственных затрат

и поставку точно в срок.

истема

TQM

является комплексной системой,

ориентированной на

постоянное улучшение качества, минимизацию

производственных затрат

и поставку точно в срок.

Основная идеология ТQМ базируется на принципе — улучшению нет предела. Применительно к качеству действует целевая установка — стремление к нулю дефектов; к нулю непроизводительных затрат, к поставкам точно в срок.

При этом осознается, что достичь этих пределов невозможно, но к этому надо постоянно стремиться и не останавливаться на достигнутых результатах. Эта идеология имеет специальный термин — «постоянное улучшение качества» (continuous quality improvement).

В системе TQM используются адекватные целям методы управления качеством.

Одной из ключевых особенностей системы является использование коллективных форм и методов поиска, анализа и решения проблем, постоянное участие в улучшении качества всего коллектива.

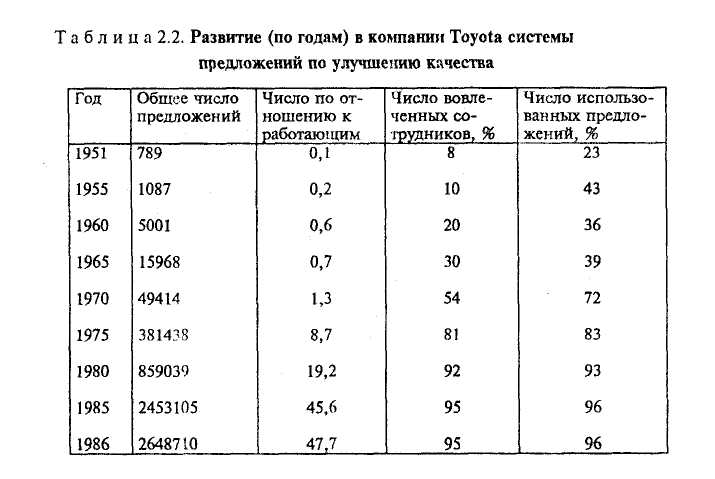

В ТQМ существенно возрастает роль человека и обучения персонала. Мотивация достигает состояния, когда люди настолько увлечены работой, что отказываются от части отпуска, задерживаются на работе, продолжают работать и дома. Появляется новый тип работников — трудоголики. Обучение становится всеохватывающим и непрерывным, сопровождающим работников в течение всей их трудовой деятельности. Обучение превращается и в часть мотивации. Ибо хорошо обученный человек увереннее чувствует себя в коллективе, способен на роль лидера, имеет преимущества в карьере. Разрабатываются и используются специальные приемы развития творческих способностей работников.

В 70-е годы XX в. среди специалистов был популярен пример всемирно известной компании Volvo. Компания достигла резкого экономического подъема, когда перешла от чисто конвейерного производства к образованию рабочих групп. В конвейерном производстве рабочий монотонно изо дня в день выполнял одну и ту же операцию, практически абстрагируясь от результатов своего труда. В поисках возможности резкого повышения качества своих автомобилей руководство фирмы пришло к идее создания рабочих групп для выполнения определенной законченной части процесса сборки. Если раньше у конвейера рабочий мог выполнять лишь ограниченное число простейших операций, то в группе, благодаря созданию соответствующего микроклимата, появилась необходимость и обязанность освоить все операции, закрепленные за группой. Производственные навыки и общий кругозор каждого рабочего расширились. Повысилась компетентность каждого и, естественно, группы в целом. Принятие решений облегчилось, уровень дефектности снизился, а производительность увеличилась.

На взаимоотношения поставщиков и потребителей оказывает сильное влияние сертификация систем качества на соответствие стандартам ИСО 9000.

Главная целевая установка систем качества, построенных на основе стандартов ИСО серии 9000, — обеспечение качества продукции, требуемого заказчиком, и предоставление ему доказательств в способности предприятия сделать это. Соответственно механизм системы применяемые методы и средства ориентированы на эту цель.

Несмотря на то что система не решает всех задач, необходимых для обеспечения конкурентоспособности, популярность системы лавинообразно растет, и сегодня она занимает прочное место в рыночном механизме. Внешним признаком того, имеется ли на предприятии

система качества в соответствии со стандартам ИСО серии 9000, является сертификат на систему.

В результате во многих случаях наличие у предприятия сертификата на систему качества стало одним из основных условий его допуска к тендерам по участию в различных проектах. Широко применяется сертификат на систему

О популярности стандартов ИСО серии 9000 свидетельствует общая динамика сертификации систем качества на соответствие их требованиям. Так, по данным фирмы «Мобил», в 1993 г. в мире было сертифицировано около 50 тыс. систем качества. В 1995 г. их число возросло до 100 тыс. В 2001 г. таких предприятий стало уже более 200 тыс.

Для успешной работы предприятий на современном рынке наличие у них системы качества, соответствующей стандартам ИСО серии 9000, и сертификата на нее является, может быть, не совсем достаточным, но необходимым условием. Поэтому в России уже имеются сотни предприятий, внедривших стандарты ИСО серии 9000 и имеющих сертификаты на свои системы качества.

Гарантирование качества — закрепление и поддержание системы обеспечения качества, включая доказательства того, что она соответствует современным условиям, является главным итогом эволюции менеджмента качества.

Фаза экологического менеджмента

В 90-е годы XX в. усилилось влияние общества на предприятия, а предприятия стали все больше учитывать интересы общества. Это привело к появлению стандартов ИСО 14000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции.

В соответствии со стандартом ИСО 14000 в каждой организации должны быть:

введены определенные экологические процедуры;

осуществлены меры по строгому их соблюдению;

подготовлены пакеты документов;

назначены ответственные за определенные области экологической деятельности.

Новая система стандартов призвана обеспечивать уменьшение неблагоприятных воздействий на окружающую среду на трех уровнях :

организационном — через улучшение экологического «поведения» фирм;

национальном — через создание государственной экологической политики;

международном — через улучшение условий международной торговли

Сертификация систем качества на соответствие стандартам ИСО 14000 становится не менее популярной, чем на соответствие стандартам ИСО 9000.

Лекция №5

Элементы стратегии TQM

Акцент на потребителя

В соответствии с сегодняшними взглядами на качество, производитель все свое внимание должен уделять удовлетворению запросов и пожеланий потребителя.

Качество оценивается только потребителем и поэтому должно быть поставлено в зависимость от его нужд и пожеланий.

Это значит, что потребитель является участником процесса, осуществляемого производителем, и заинтересован в конечном результате, являясь главным арбитром в его оценке.

Новая парадигма, порожденная главенствующей ролью потребителя, заключается в следующем:

процессы существуют, чтобы удовлетворять нужды людей и потребности общества;

процессы полезны, если они добавляют ценность для людей и общества;

желания и нужды различны во времени и пространстве (для разных наций и культур);

процессы различны в различных культурах и у разных наций;

потребности и процессы их удовлетворения могут быть смоделированы и отслежены с использованием статистического анализа;

лучшая модель процесса удовлетворения потребностей общества должна быть принята руководством при непосредственном участии каждого члена общества.

В соответствии с новой парадигмой любой процесс для удовлетворения нужд должен гармонично учитывать как интересы общества, так и интересы. каждого конкретного индивидуума.

Новая парадигма изменяет наше представление о ценности не только продукта, но и каждого участника процесса его создания.

Если ранее ценился работник, который беспрекословно выполнял указания руководителя – "босс всегда прав", – то теперь ценность его работы оценивается потребителем – "потребитель всегда нрав" (рис. 2.3).

Новая парадигма, исповедуемая Всеобщим Управлением Качеством (рис. 2.3,а), изменяет систему достижения цели в новых условиях конкурентной борьбы на рынке.

Акцент на потребителя означает не только его главенствующую роль в деятельности системы, но и получение достоверной информации о нуждах и пожеланиях потребителя. Поэтому появляется необходимость в контактном персонале, от которого зависит не только достоверность поступаемой от потребителя информации, но и субъективный имидж компании в глазах потребителя.

В то же время именно они могут стать тем объективным источником информации о нуждах и пожеланиях потребителя, которые помогут избежать "айсбергового эффекта".

Работники сферы разработки, производства и доставки продукта, в соответствии с новой парадигмой должны рассматриваться как персонал поддержки удовлетворения требований потребителя, включаться и объединяться в единую систему, выполняющую главную цель, – максимизация ценности продукта для потребителя и минимизация его стоимости.

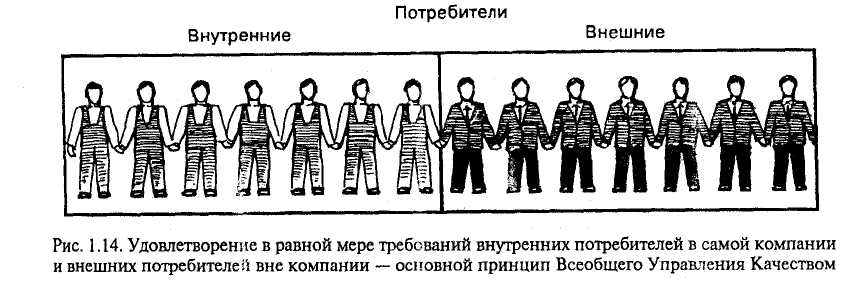

Руководитель, аккумулируя требования потребителей, обязан организовать оптимальную работу системы для достижения целей. При этом он должен в одинаковой степени подходить к нуждам и пожеланиям как внешних потребителей компании, так и работников своей фирмы, которые для него являются тоже потребителями (внутренними). Поэтому роль руководителя в условиях новой парадигмы меняется по сравнению с ранее существовавшей (см. рис. 2.3,6).

Один из активных проповедников TQM, Коносоке Мацушита, в своем выступлении перед западными менеджерами, иллюстрируя содержание рис. 2.3, сказал: "Для вас суть руководства в том, как взять идеи из голов менеджеров и вложить их в головы персонала, отвечающего за выполнение технологических операций. Для нас – по крупице собрать интеллектуальные ресурсы всех работников и поставить их на службу предприятия. Мы (японцы) оценили экономические и технологические возможности и знаем, что интеллектуального потенциала группы самых способных и блестяще подготовленных менеджеров недостаточно для достижения успеха".

Удовлетворение потребителя в условиях рынка потребителя является первостепенной задачей любой организации, независимо от ее формы собственности и размеров.

В то же время для организации, работающей в условиях TQM, это не означает удовлетворение потребностей только внешних потребителей. Каждый сотрудник организации имеет своих собственных потребителей, которых мы называем внутренними потребителями.

Их нужды в соответствии с требованием "делать работу хорошо" также должны удовлетворяться. Для того чтобы иметь возможность удовлетворить внешних потребителей (внешнее качество), мы должны удовлетворить внутренних потребителей (внутреннее качество), не допуская тем самым низкого уровня внутреннего качества.

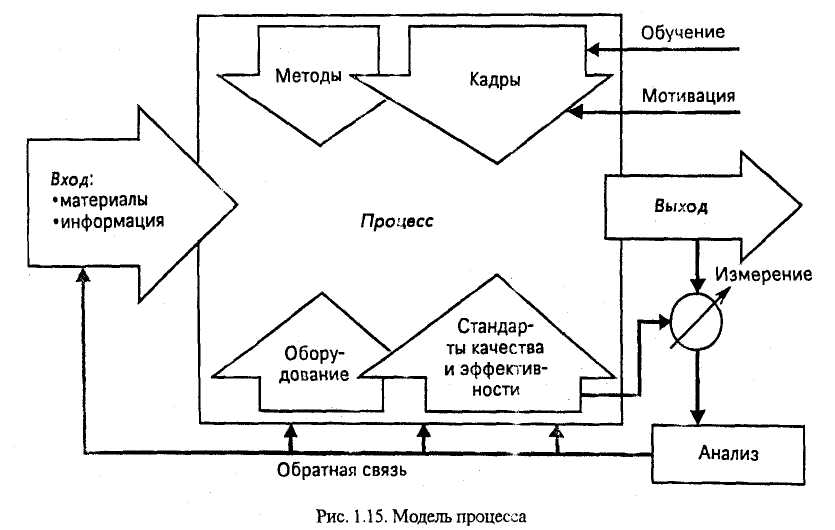

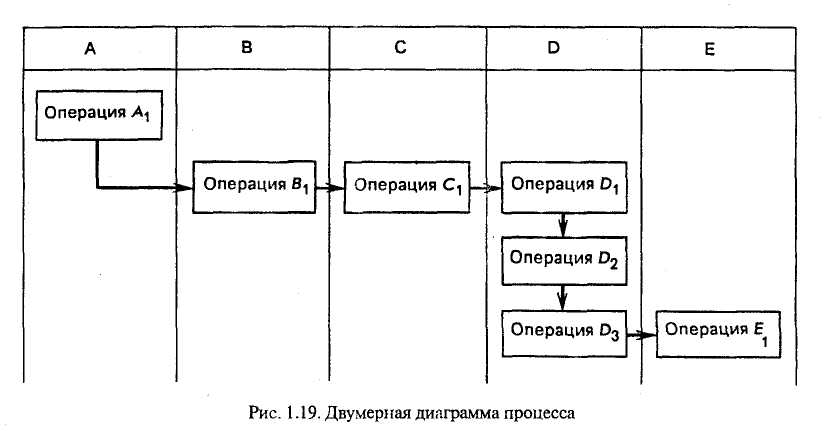

Низкий уровень внутреннего качества подразумевает различные нарушения в работе системы, вызванные переработкой проекта, повторным производством продукта для компенсации некачественной продукции, исправлением дефектного продукта или его уничтожением (хотя на его производство уже были затрачены средства) и различными задержками в процессе, приводящими, в конечном итоге, к снижению производительности и росту стоимости конечного продукта, соответствующего ожидаемой его ценности со стороны потребителя (продукта с высоким внешним качеством). Усилия по достижению высокого внешнего качества при низком внутреннем качестве связаны со значительным удлинением lead time, а также с увеличением стоимости продукта за счет возрастания издержек производителя на его переработку и повторное производство. В современных условиях конкурентной борьбы такой производитель обречен на провал. Чтобы избежать низкого внутреннего качества и обеспечить высокое внешнее качество, необходимо в первую очередь, как подчеркивает TQM, включить в процесс как внешнего, так и внутреннего потребителя и рассматривать взаимоотношения "Поставщик – Потребитель" как непрерывную цепь всего процесса (см. рис. 1.14). Каждый работник в любом звене этого процесса должен знать и понимать потребности не только внешнего, но и внутреннего потребителя (рис. 2.4). Основное требование TQM – рассматривать потребителя как участника процесса создания высококачественного продукта.

Определение нужд потребителя является первым шагом, который необходимо предпринять для того, чтобы включить потребителя в процесс создания высококачественного продукта. Для определения нужд внешнего потребителя необходимо исследовать рынок и реализовать рыночные ожидания при планировании, разработке и изготовлении продукта.

Компания, направляя продукт на рынок, выделяет своего потребителя и старается узнать его мнение о качестве товара, на основании которого с помощью обратной связи производит корректировку параметров качества продукта с целью его улучшения для пользователя (рис. 2.5).

Известны два канала обратной связи:

обратная связь для корректировки и улучшения товара при сопоставлении его с аналогичными товарами других производителей;

сбор данных и интерпретация ожиданий потребителей, проводимых по особым каналам, которые обычно курируют отделы сбыта и маркетинга.

Существует много различных методов поиска и сбора данных об ожиданиях потребителя. Каждый из этих методов имеет свои преимущества и недостатки, не обеспечивая при этом полноту ответа на все вопросы, интересующие производителя. Выбор конкретного одного или нескольких методов зависит в основном от времени, стоимости и свободных ресурсов. Наиболее популярными являются следующие методы.

Письменное анкетирование потребителя при помощи заранее подготовленной производителем анкеты. Этот метод обеспечивает низкую стоимость, но требует проницаемости производителя. Основным недостатком этого метода является то, что вопросы анкеты представляют мнение составителей и воспринимаются респондентами по-разному. Помимо этого респонденты могут не представлять нужные статистические группы населения, а многие люди не захотят отвечать на вопросы.

Личное анкетирование потребителя (в том числе и по телефону) обеспечивает более быстрый ответ потребителя, чем почта, и дает возможность уточнения и обсуждения вопроса составителя с респондентом. Анкетирование потребителя по почте и телефону могут дать совместно неплохие результаты.

Групповое обсуждение в коллективах потребителей, представляющих собою группу из 8-12 человек, выбранных для обсуждения проблемы в свободное для них время и согласившихся встретиться для обсуждения проблемы. Такие группы должны возглавляться человеком, имеющим навыки индивидуального интервьюирования. В противном случае такие группы могут представлять мнение (голос) лидера группы. Индивидуальное интервью избегает этого недостатка, являясь эффективным методом для получения информации о технических и эмоциональных сторонах мнения потребителя.

Слушать потребителя и наблюдать за ним–эффективный метод, используемый японскими производителями в процессе проводимых выставок и конференций, реализации продукции, когда производитель может только присутствовать и слушать комментарии и разговоры людей, собирая информацию о том, как должен выглядеть продукт и каковы должны быть его характеристики.

Помимо прямых методов контакта производителя с потребителем существует ряд косвенных методов, позволяющих получить необходимые данные. Примером таких методов являются учет данных, полученных на основании публикуемых исследований рынка и специальных отзывов, жалоб потребителя по гарантийному обслуживанию, принятие на себя роли клиента и т.п. В целом необходимо использовать несколько методов одновременно, чтобы получить действительную картину "голоса пстребителя".

На основании полученных данных компания корректирует свою работу по улучшению производимой продукции. Потребитель будет удовлетворен, если у него будет продукт необходимого ему качества по цене, соответствующей его ценности, в нужный срок.

Исследования ожиданий и удовлетворенности потребителей могут быть реализованы на различных уровнях в зависимости от целей проводимого обследования. Так, их целью могут быть как выяснение мнений потребителей о важности предлагаемого продукта или сервиса, а также их качестве, так и общее их мнение о работе фирмы. Независимо от целей обследования, основной (базовый) критерий качества методологии обследования остается одним и тем же: все соответствующие сектора рынка и категории потребителей должны быть представлены в выборке, соответствующей поставленной цели, т.е. выборка должна быть репрезентативной (наиболее полно отражающей информацию в соответствии с поставленной для обследования целью). При этом особое внимание должно быть уделено сбору информации о мнении "существенных (важных) потребителей" для данной фирмы.

При исследовании ожиданий потребителей, индивидуальные и групповые интервью являются наиболее эффективными: прямой контакт с потребителем очень важен для понимания его пожеланий и нужд, суть которых часто бывает трудно уловимой без прямого контакта с потребителем и может быть истолкована по-разному. При исследовании пожеланий потребителей выяснение их мнений с помощью уточняющих вопросов при прямом контактировании с ними является наиболее экономичным и в наибольшей степени отражает индивидуальность каждого опрашиваемого потребителя. Ведущую роль в этом вопросе играет контактный персонал фирмы.

Пожелания потребителей сортируются по родственным признакам и объединяются в однородные группы, представляющие собой интегральную ценность продукта с точки зрения потребителя.

Выяснение мнения потребителя об интересующем фирму объекте может проводиться двумя путями.

Первый предусматривает:

• опрос потребителей с выявлением основных характеристик объекта; формирование групп внутри каждой характеристики;

• конкретизация особенностей исполнения элементов внутри каждой группы. Результатом такого исследования мнений потребителя является построение дерева потребительских ожиданий.

Второй путь предусматривает наличие дерева, которое может быть предложено, например, отделом по сбыту и маркетингу компании. При опросе потребителей в этом случае, можно попросить их индексировать каждый компонент дерева по определенной шкале оценок (обычно от 1 до 5), а затем, на основании статистического материала, определить приоритет – степень удовлетворения потребителя.

При опросе потребителей производитель может также уточнить приоритет того или иного компонента дерева путем присвоения ему индекса в соответствии с пятибальной или десятибальной системой.

Индексация степени удовлетворенности потребителя позволяет количественно оценить вклад различных составляющих качества в общее мнение потребителя о качестве исследуемого объекта.

Ста потребителям было предложено оценить:

важность девяти предложенных поставщиком составляющих работы кафетерия (компонент дерева) по пятибальной системе, соответствующей приложению;

качество этих составляющих (компонент дерева) по пятибальной системе, соответствующей приложению.

Для последующего анализа результатов опроса с помощью семи инструментов контроля качества (и, в частности, диаграммы Парето) представляется весомость каждого компонента качества в процентном отношении ко всем другим

Для определения степени удовлетворенности потребителя предлагаемым продуктом обычно применяют индексы потребительской удовлетворенности, которые подсчитывают по результатам опроса потребителя о качестве продукта, которое он оценивает по пятибальной системе. Степень удовлетворенности потребителя оценивается с помощью трех индексов, представленных цифрами, заключенными, например, в скобках (см. приложение 2 к табл. 2.1):

(1) – оценки "плохо" и "неудовлетворительно"; (2) – оценка "удовлетворительно"; (3) – оценки "хорошо"' и "очень хорошо".

Для последующего анализа потребительской удовлетворенности результаты опроса обычно представляют одним из трех способов, показанных в трех последних столбца приложения 2 к табл. 2.1.

Индексация степени удовлетворенности потребителя позволяет формализовать организационную работу фирмы на основании нужд и ожиданий пользователя.

Внешний потребитель может быть представлен тремя основными группами (рис. 2.7):

- конечные пользователи продукта компании (конкретные люди);

промежуточные потребители (посредники между компанией и конечным пользователем продукта), каковыми являются, например, дистрибьютеры (distributors) или перепродавцы, добавляющие ценность продукту;

крупные и средние потребители (организации и предприятия).

При этом обследование рынка проводится посредством контакта с большим количеством (для получения большой достоверности среднего выборочного значения результатов обследования) сильно и средне заинтересованных потребителей.

Для получения более полной информации следует обратить внимание на обследование следующих секторов рынка:

большие банки;

средние банки;

розничная торговля;

большие промышленные компании;

средние промышленные компании;

государственные и общественные руководители регионов;

- сервисные компании (рекламные, транспортные, страховые и др.).

На основании полученных результатов фирма не только корректирует свою работу по улучшению качества продукта или услуг, но и корректирует свою стратегию в достижении главной цели – максимальная ценность продукта для потребителя и минимальная его стоимость для обеих сторон.