- •1 Вступ

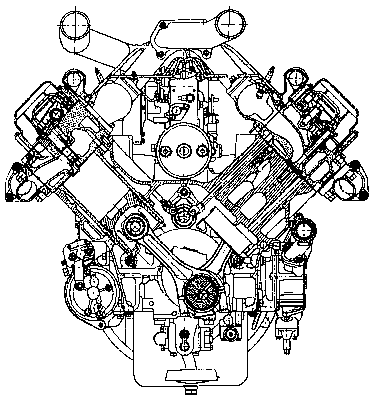

- •2.3 Опис конструкції двигуна – прототипу

- •3.1.1 Розрахунок характеристик робочого тіла

- •3.1.2 Розрахунок процесу газообміну

- •Перевірка правильності вибору значення температури залишкових газів Тr виконуємо за формулою, к:

- •3.1.8 Визначення розмірів циліндра

- •3.3.1 Приведення мас елементів кривошипно – шатунного механізму

- •3.3.2 Розрахунок діаграми сил інерції мас кшм, що рухаються зворотно – поступово.

- •3.3.3 Розрахунок діаграми сумарних сил, яка діє на поршень Визначаємо ординати діаграми питомих підсумкових сил, н/м2:

- •3.3.4 Розрахунок сумарних сил, що діють в кшм

- •3.4.2 Розрахунок гільзи циліндра

- •3.4.4 Розрахунок на міцність поршневого пальця

- •3.4.5 Розрахунок шатуна на міцність

- •3.4.6 Розрахунок компресійного кільця

- •3.4.7 Розрахунок маховика з умов рівномірності ходу двигуна

- •3.4.8 Основні параметри механізму газорозподілу

- •3.4.9 Розрахунок системи мащення

- •3.4.11 Розрахунок рідинної системи охолодження

- •3.4.12 Розрахунок елементів паливної системи

- •4.3 Технічні умови на складання

- •4.4 Перелік деталей складальної одиниці

- •4.5 Розробка технологічного процесу складання

- •4.6 Визначення технічних норм часу

- •4.7 Визначення та обґрунтування необхідної кількості обладнання. Коефіцієнт завантаження обладнання

- •4.8 Визначення необхідної кількості робітників

- •4.8.1 Визначення потрібної кількості допоміжних робітників, керівників спеціалістів, некваліфікованого персоналу

- •4.9 Визначення площі дільниці

- •6.1.2 Розрахунок фонду оплати праці допоміжних робітників

- •6.2 Розрахунок калькуляційноїсобівартостітаринковоїцінискладання вузла

- •6.3 Визначення показників ефективності використання праці та рентабельності продукції

3.4.11 Розрахунок рідинної системи охолодження

Кількість відведеної в охолоджуючу рідину теплоти визначається, Дж/кмоль:

(3.178)

(3.178)

Дж/кмоль

Дж/кмоль

Кількість циркулюючої рідини в системі, м3/с:

(3.179)

(3.179)

де р = 1000 кг/м3 – густина охолоджуючої рідини;

Ср=4187 Дж/(кг•К) – теплоємність охолоджуючої рідини;

t р = 5…15 С – різниця температур охолоджуючої рідини на виході з насосу та на вході в нього.

м3/с

м3/с

Подача водяного насоса і потужність, витрачена на його привід

а) розрахункова подача водяного насоса, м3/с:

,

(3.180)

,

(3.180)

де н = 0,8…0,9 – коефіцієнт подачі насоса.

м3/с

м3/с

б) потужність , витрачена на привід водяного насоса, кВт:

(3.181)

(3.181)

де Dр= 0,035…0,15 МН/м2 – тиск створюваний насосом;

м = 0,7…0,9 – механічний ККД насоса.

кВт

кВт

Розрахунок вентилятора.

Кількість повітря, що проходить через радіатор, м3/с:

(3.182)

(3.182)

де Qp– кількість теплоти , відведеної від охолоджуючої рідини, кДж/с;

n = 1,07 кг/м3 – густина повітря при його середній температурі;

СП = 1000 Дж/(кг•К) – середня теплоємність повітря;

Тn = 15ºС– температурний перепад повітря у радіаторі.

м3/с

м3/с

Фронтова поверхня радіатора, м2

,

(3.183)

,

(3.183)

де пов= 20 м/с – швидкість повітря перед фронтом радіатора.

м2

м2

Діаметр вентилятора, м

(3.184)

(3.184)

м

м

3.4.12 Розрахунок елементів паливної системи

За результатами теплового розрахунку визначаємо діаметр та хід плунжера паливного насоса високого тиску.

Вихідні дані: ефективна потужність Ne = 220 кВт, частота обертів двигуна n = 2050 хв-1, кількість циліндрів і = 8, питома ефективна витрата палива ge = 210 г/кВт•год, тактність двигуна τ =4, густина палива ρп = 0,830 г/см3.

Циклова подача, мм3/цикл

,

(3.185)

,

(3.185)

мм3/цикл

мм3/цикл

Теоретична подача секції паливного насоса, мм3/цикл

,

(3.186)

,

(3.186)

де ηп – коефіцієнт подачі насоса. Приймаємо ηп = 0,75

мм3/цикл

мм3/цикл

Повна продуктивність секції насоса, мм3/цикл

,

(3.187)

,

(3.187)

мм3/цикл

мм3/цикл

Відношення ходу плунжера до діаметра приймаємо рівним Sпл/dпл = 1

Діаметр плунжера, мм

,

(3.188)

,

(3.188)

мм

мм

Повний хід плунжера, мм

,

(3.189)

,

(3.189)

мм

мм

Активний хід плунжера, мм

,

(3.190)

,

(3.190)

мм

мм

Розрахунок форсунки

Вихідні дані: дійсний тиск в кінці стискання Рс´´= 1,15•Рс = 5,037 МПа, тиск в кінці згорання Рz = 7,008МПа, частота обертання колінчастого вала n = 2050хв-1, циклова подача палива Vц =0,11 мм3/цикл, густина палива ρп = 830 г/м3. Тривалість подачі палива в градусах повороту колінчастого вала приймаємо ∆φ = 10 – 25°- в залежності від типу сумішоутворення.

Час витоку палива,c

,

(3.191)

,

(3.191)

c

c

Середній тиск газів у циліндрі в період упорскування, МПа:

,

(3.192)

,

(3.192)

МПа

МПа

Середня швидкість витоку палива через соплові отвори, м/с:

,

(3.193)

,

(3.193)

де Рф = 40 МПа – середній тиск розпилювання.

,

м/с

,

м/с

Сумарна площа соплових отворів, мм2:

,

(3.194)

,

(3.194)

де μф = 0,65 – 0,85 – коефіцієнт витрати палива.

мм2

мм2

Діаметр соплового отвору, мм:

,

(3.195)

,

(3.195)

де т – число соплових отворів.

мм

мм

4 Технологічний розділ

4.1 Вибір типу виробництва

Враховуючи програму річного випуску 6500 ДВС ЯМЗ-238 вибираємо масове виробництво.

Серійне виробництво, тип організації виробництва, що характеризується одночасним виготовленням на підприємстві широкої номенклатури однорідної продукції, випуск якої повторюється протягом тривалого часу. Найбільш пошир енне в машинобудуванні і металообробці. Випуск продукції виробляється стосовно виробів серіями, а по відношенню до деталей — партіями. Виготовлення серій виробів одного типу раз мера зазвичай повторюється через регулярні проміжки часу. При повторних запусках серій машин часто вносяться зміни в конструкторську і технологічну підготовку виробництва, організацію робочих місць, підвищується кваліфікація робітників дозволяє уніфікувати конструкції деталей, виробів, добиватися типізації технологічних процесів і оснащення. Стає економічно вигідним виключати додаткову підгонку конструкції за рахунок забезпечення стабільності розмірів надходять на складання деталей. В результаті зменшується питома вага ручних, зокрема доводочних, робіт у загальній трудомісткості виготовлення продукції. На основних виробничих операціях застосовується праця спеціалізованих робітників середньої кваліфікації.

4.2 Вихідні дані

Блок циліндрів відлитий з низьковуглецевого сірого чавуну. Служить підставою для монтажу всіх деталей і вузлів двигуна ЯМЗ. Блок V - подібний з кутом розвалу 90°. Правий ряд циліндрів зміщений щодо лівого вперед на 35 мм, що обумовлено установкою на кожну шатунною шийку колінчастого валу двох шатунів.

Кожне циліндрове гніздо має два співвісних циліндричних отвори, виконаних у верхній і нижній плитах блоку, за якими центрується гільза циліндра у верхній плиті є кільцева проточка під бурт гільзи.

У розвалі блоку є чотири опорні майданчики з кріпильними отворами для встановлення паливного насоса високого тиску. На передньому торці блоку знаходиться гніздо для підшипників приводу паливного насоса.

У припливах ( бобишках ) на стінках блоку є складна система масляних каналів, для підведення мастила до підшипників розподільного і колінчастого валів, а так само до масляного фільтру і родинно - масляного теплообміннику.

Стінки водяної сорочки утворюють замкнутий силовий пояс навколо кожного циліндрового гнізда і разом з додатковими ребрами пов'язують верхню і нижню плити циліндрової частини блоку, забезпечуючи конструкції необхідну жорсткість. У картерних поперечних стінках блоку розташовані п'ять гнізд з вкладишами під корінні шийки колінчастого валу і п'ять розточень з бронзовими втулками, в яких обертається розподільний вал.

Кришки корінних опор кріпляться до блоку двома вертикальними і двома горизонтальними болтами. Завдяки чому досягається висока жорсткість блоку в зоні колінчастого валу. Обробка гнізд під колінчастий вал виробляється в зборі з кришками, тому кришки корінних опор не взаємозамінні.

Блоки циліндрів між собою мають однакову конструкцію і невзаємозамінні між собою тільки з причини відмінності кріплення до них індивідуальних чи блокових головок циліндрів.

Головка циліндрів виготовлена з низько легованого сірого чавуну і кріпиться до блоку шпильками, укрученими в блок циліндрів. Шпильки виготовлені з хромонікелевої сталі і термічно оброблені. Для забезпечення відводу тепла головка циліндрів має порожнину рідинного охолодження, що сполучається з порожниною блоку. Для забезпечення підведення палива до форсунок в бічні поверхні головки є отвори під трубки.

У голівці циліндрів розміщені клапани з пружинами, коромисла клапанів, стійки коромисел і форсунки.

Під клапани газорозподілу в головку з натягом встановлені сідла і направляючі втулки клапанів. Сідла впускних клапанів виготовлені із спеціального чавуну, а сідла випускних зі спеціального жаротривкого сплаву. Сідла і метало керамічні напрямні втулки клапанів остаточно обробляються

після їх запресовування в головку. Встановлюються на двигуні головки циліндрів можуть бути блокові

(загальні) або індивідуальні:

Колінчастий вал сталевий, виготовлений методом гарячого штампування.

Всі поверхні вала азотованного і глибина азотованного шару не менше 0,35мм.Колінчастийвалмаєп'ятькоріннихопорі чотири шатунні шийки.

На шатунних шийках встановлені шатуни(по два на кожну). Коріннішатунні шийки в процесі роботи змащуються маслом під

тиском. Масло подається до корінних опор, а потім, по похилих каналах до шатунних шийок. У шатунних шийках є закриті заглушками внутрішні порожнини, де масло під дається додаткової відцентрової очищенню.

Маховик ЯМЗ відлитий із сірого чавуну. Маркований маховику виїм ціна неробочий поверхні в відливання.

На двигуни можуть бути встановлені маховики наступних видів: 238-1005115-К (під зубчастий вінець з модулем4,25); 238-1005115-Н (підзубчастийвенецсмодулем3,75). Маховики в зборі з зубчастими вінцями між собою невзаємозамінні. Маховик238-1005115-К (під зубчастий вінець з модулем4,25) встановлюється з стартероммоделі2501.3708-01, амаховик238-1005115-Н (під зубчастий вінець з модулем3,75) -з стартероммоделі2501.3708-21. Маховик кріпиться до колінчастого валуболтами.Підболтивстановлюєтьсясталевапластинависокоїтвердості(однапідвсіболти). Відсутність само відкручення болтів забезпечується моментом затягування 235-255Н*м(24-26кгсּм). Для точної фіксації маховика що до шийок колінчастого валу служать два штифти, при цьому, отвори з маркуванням на маховику і на пластині повинні збігатися зі зміщеним штифтом на колінчастому валу. Усунути штифт розташований в площині першого кривошипа. Маркування на пластині у вигляді точки повинна бути зовні.

Вкладиші корінних підшипників колінчастого валу і нижньої головки шатуназмінні, тонкостінні, мають сталеве підстава і робочий шар з свинцю та бронзи. Верхній і нижній вкладиш і корінного підшипника колінчастого вала не взаємозамінні. У верхньому вкладиші маються отвір для підведення масла і канавка для його розподілу. Вкладиші нижньої головки шатуна взаємозамінні.

Гільзи циліндрів -«мокрого» типу, виготовляються зі спеціального чавуну. Гільзи встановлюються своїми посадочними поясами в розточення блоку циліндрів і зверху притискаються через бурт і прокладку головками циліндрів. Виступання бурту гільзи над поверхнею блоку циліндрів на двигунах: ЯМЗ-238БЕ2, ЯМЗ-238ДЕ2-1,6 +0,035-0,065мм. ЯМЗ-238БЕ, ЯМЗ-238ДЕ - 0,1+0,065-0,035мм. На двигуни ЯМЗ-238БЕ, ЯМЗ-238ДЕ можуть встановлюватися гільзи з наступними конструктивними особливостями

Збільшуючи масу повітря, що поступає в циліндри, турбокомпресор більш ефективному згорянню збільшеної дози палива, за рахунок чого підвищується потужність двигуна при помірній теплової напруженості.

Рисунок 2.1 Двигун внутрішнього згоряння ЯМЗ-238 поперечний розріз.