ФОРМОВАНИЕ

Операция основного производства, целью которой является придание полимерной смеси формы готового изделия.

ФОРМОВАНИЕ РАСТВОРОВ И ДИСПЕРСИЙ

Растворы и дисперсии относятся к низковязким системам,

либо к системам со средней вязкостью. Типичными представителями низковязких композиций являются растворы и дисперсии для пропитки основ в производстве искусственных и синтетических кож, а также составы печатных красок. Системами средней вязкости являются ПВХ – пасты (пластизоли ПВХ-Е). Формование таких систем может осуществляться:

1. пропиткой

2. нанесением покрытий.

Пропитка - процесс проникновения полимерного связующего в заранее сформированную основу. Пропитка может быть как сквозной, так и поверхностной.

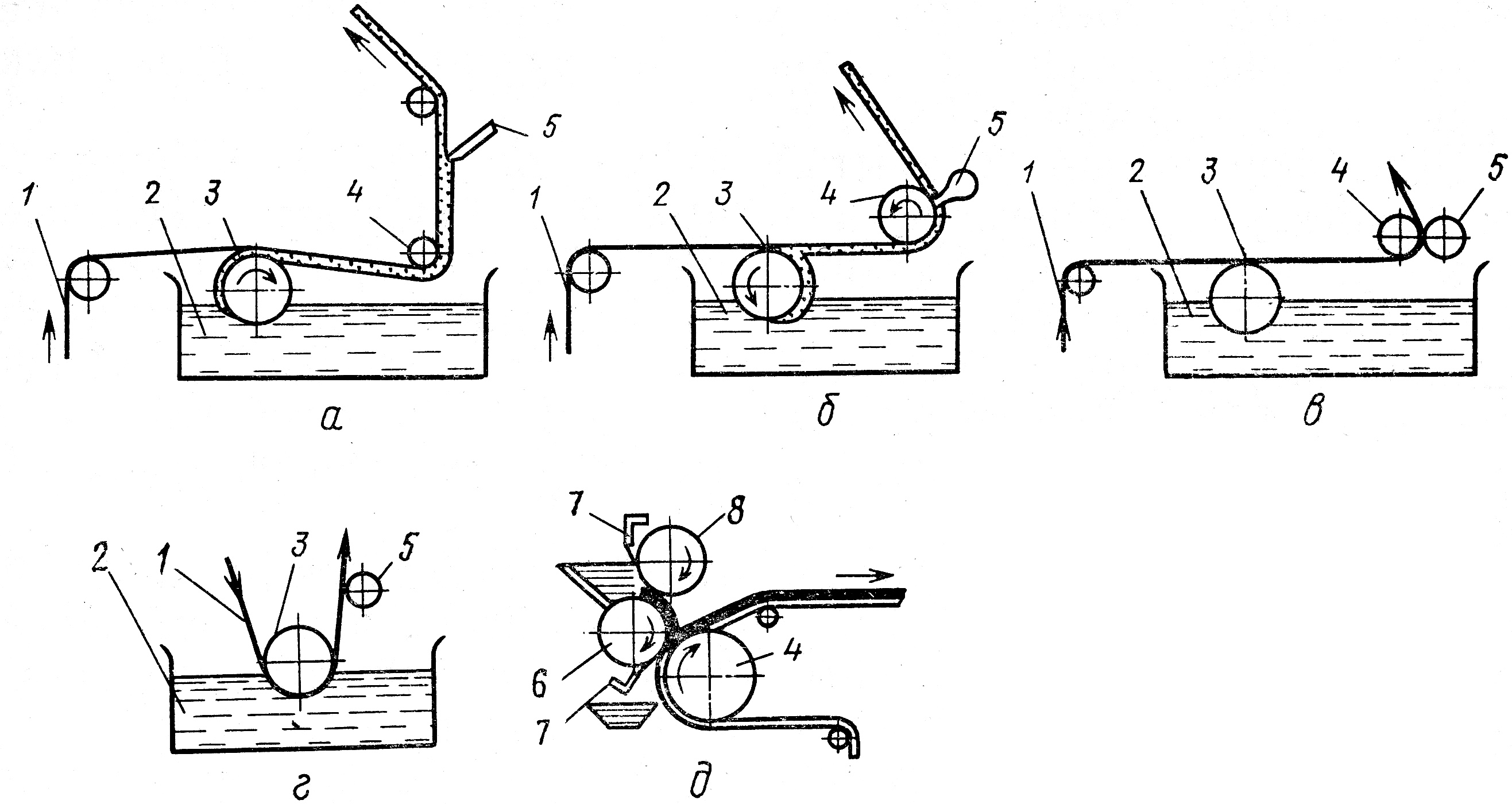

Для пропитки применяют пропиточные ванны различных конструкций:

Ванна с горизонтальной подачей материала

Ванна с вертикальной подачей материала

Плюсовочная ванна (плюсовка)

Ванна с принудительной пропиткой

НАНЕСЕНИЕ ПОКРЫТИЯ

Нанесение растворов и дисперсий можно проводить:

1. раклями

2. щетками

3. распылительными устройствами

Ракли бывают

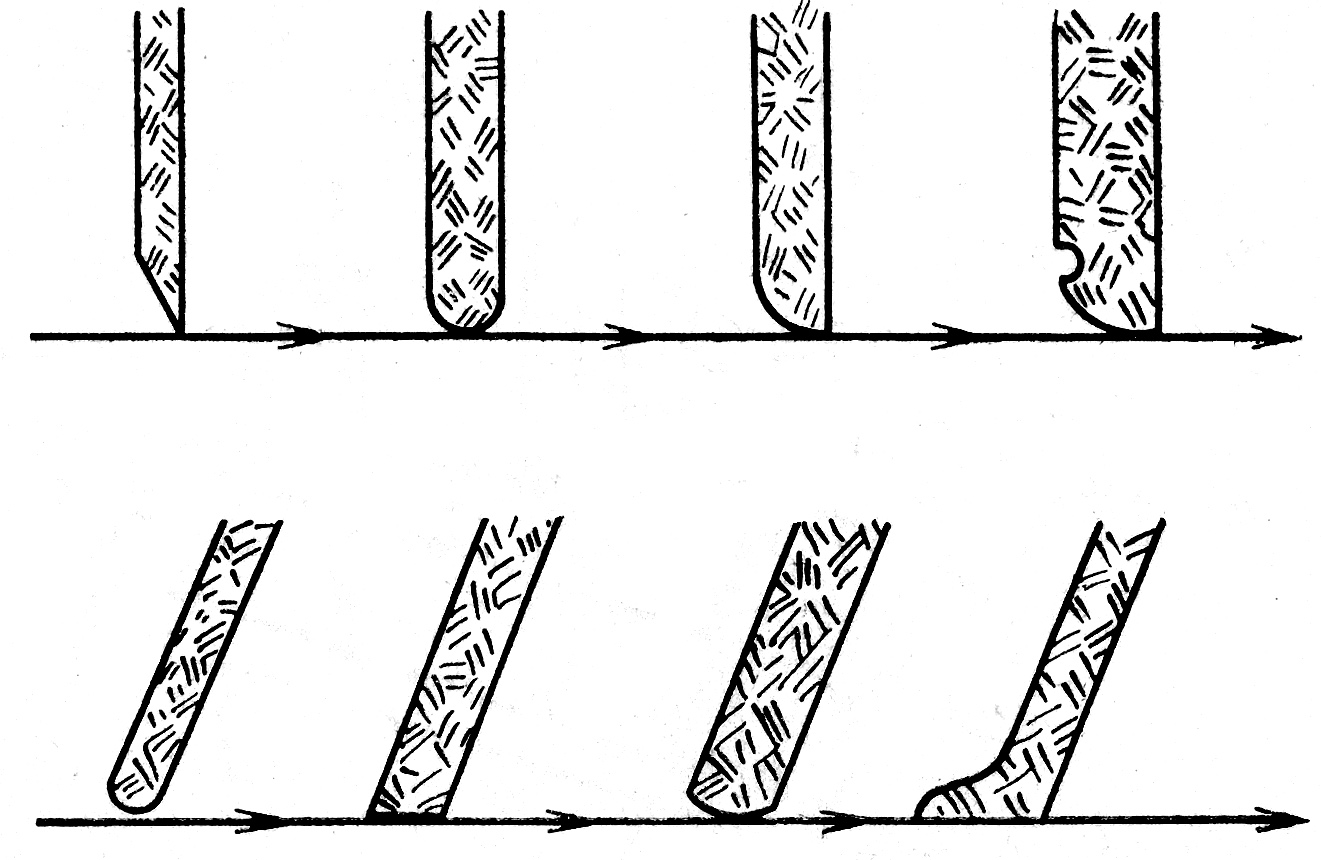

Ножевые (рис. 1.48)

Рис. 1.48.

Рис. 1.49.

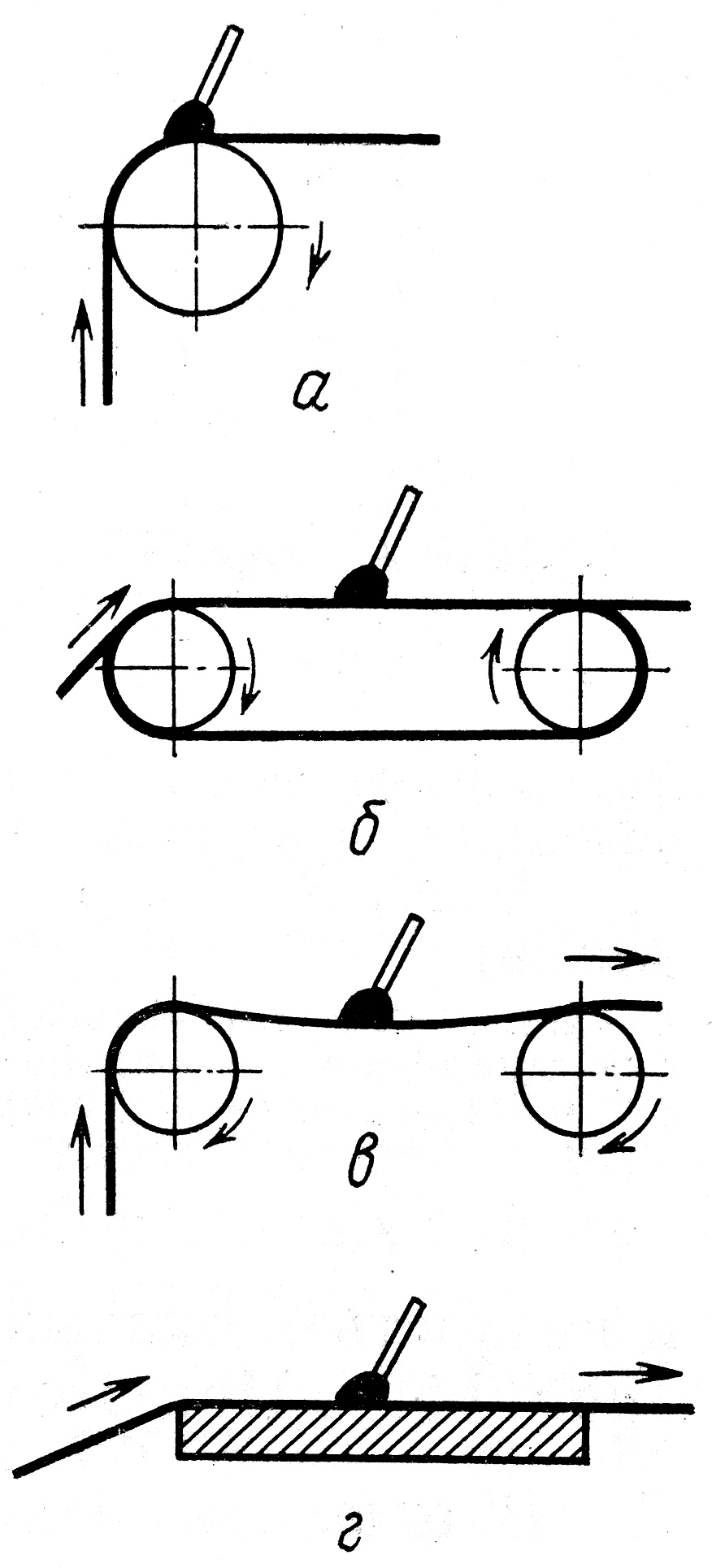

Валковые (рис. 1.46)

Рис. 1.46.

Ножевые ракли можно применять на различных опорах в зависимости от желаемой толщины наносимого покрытия (1.49).

На рис.1.44 и 1.45 изображены устройства для нанесения растворов и дисперсий методом распыления и щетками.

Рис. 1.44.

Рис. 1.45.

ФОРМОВАНИЕ ПЛАСТИЧНЫХ СМЕСЕЙ

ПВХ-С

Формование ПВХ-С осуществляют

-каландрованием

-кашированием

-экструзией

КАЛАНДРОВАНИЕ

Каландрование-процесс формование пластичных смесей на специальных агрегатах-каландрах.

Каландр-валковое оборудование, основным элементом которого являются параллельно расположенные и вращающиеся навстречу друг-другу металлические цилиндры –валы.

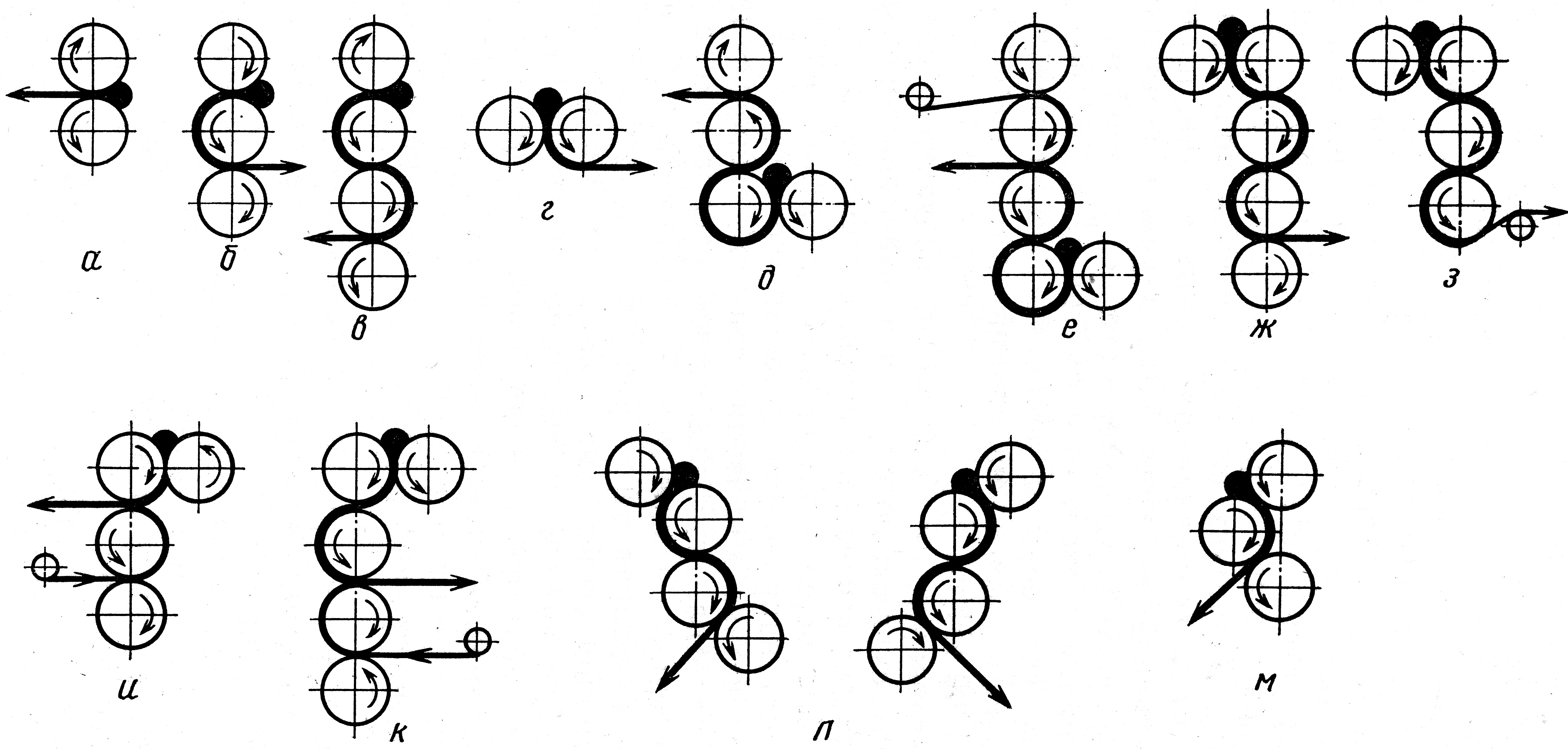

Число валков может быть различное (рис. 1.36)

Рис. 1.36

Каландр относится к оборудованию тяжелого типа на котором смесь проходя в зазор между валками подвергается большим сдвиговым воздействиям. Каждый вал является обогреваемым, температура каждого последующего вала обеспечивает возможность поступательного движения смеси и перехода ее с вала на вал.

Скорость работы каландра высокая

Для пленок-60-80 м/мин, для искожи -30-50 м/мин.

На каландре заканчивается процесс желирования ПВХ-С. Т каландрования 150-175 С

Г образные каландры –универсальные

S –образные для пленок

L – для жестких , толстых пленок.

Недостаток каландров- каландровый эффект. Разница в показателях прочностных свойств готовых изделий вдоль и поперк, из-за ориентации материала при прохождении через валы.

Существует несколько способов снижения каландрового эффекта:

применение системы релаксационных валов

продление пути движения материала после выхода с каландра

перекрест валов каландра

КАШИРОВАНИЕ

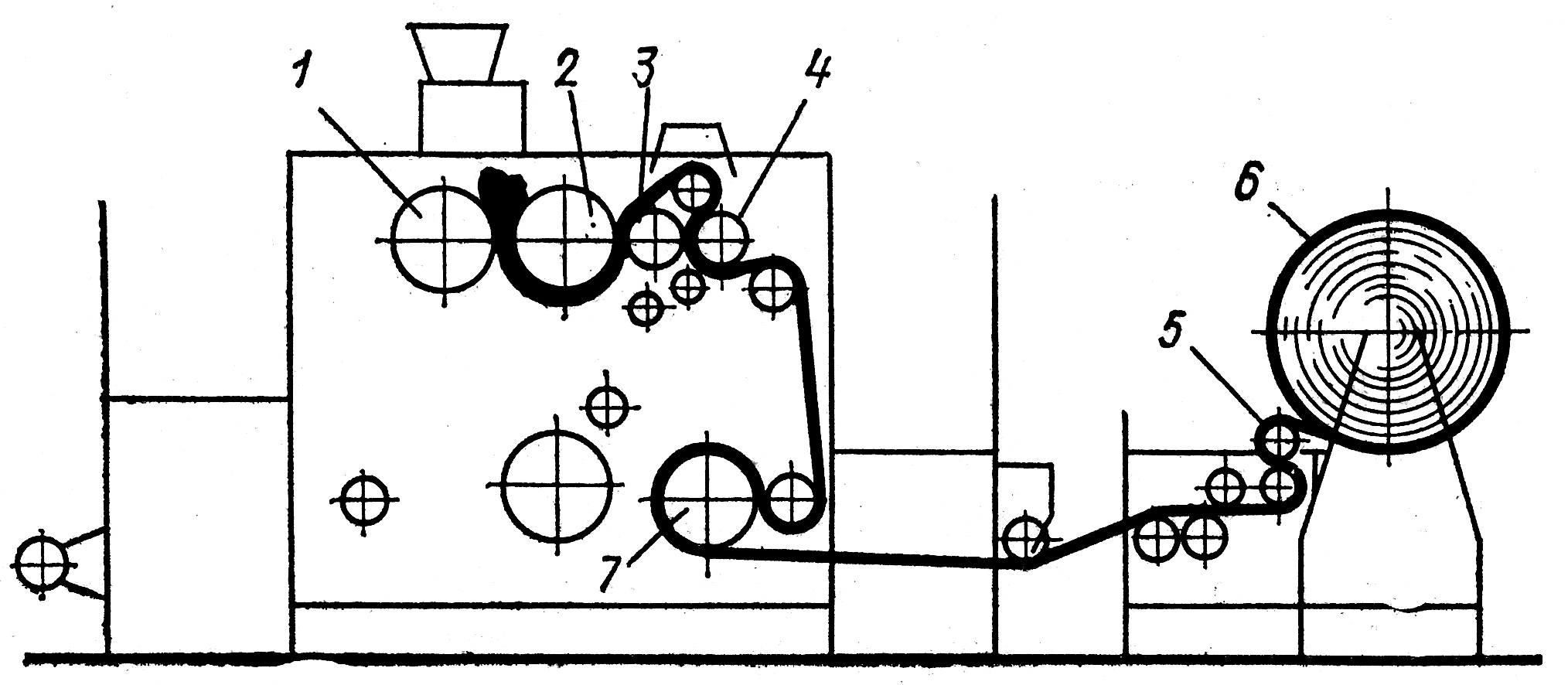

Это процесс получения готового изделия , включающий расплавление гранул или порошка непосредственно на валках кашировальной машины. Получение пленки на валах или совмещение ее с другой пленкой или какой-либо основой.

Кашироальные машины –это валковое оборудование, но в отличии от каландра валки разных диаметров и не все учавствуют в калибровании готового изделия.

Схема каширования представлена на рис. 1.38

Рис. 1.38.

Температура заднего вала должна быть на 20 С выше чем температура переднего, что бы обеспечить движение полуфабриката с вала на вал. Скорость может изменяться от 4 до 40 м/мин.

ЭКСТРУЗИЯ

Экструзией называется процесс формования изделия или полуфабриката из полимеров либо композиций на их основе путем продавливания расплава или пластифицированного полимера через экструзионную головку с формующими каналами определенного профиля.

В зависимости от вида формующего отверстия подразделяют рукавную и плоскощелевую экструзию. В первом случае получают пленки по методу рукава с раздувом, во втором по методу растяжения плоскощелевой заготовки.

Основное оборудование –экструдер.

Экструдеры бывают непрерывного и периодического (циклического действия). К первой группе относятся - червячные. шнековые и дисковые. В экструдерах периодического действия имеется возвратно-поступательный элемент –плунжер.

Питание экструдера осуществляется гранулами (реже порошками). Гранулы нагреваются, расплавляются. Расплав гомогенизируется и под давлением подается в формующую головку. Экструдеры могут быть одно и многочервячными.

Экструдер принято характеризовать диаметром рабочего цилиндра -20, 32, 45, 63, 90, 125, 160, 200…….600.

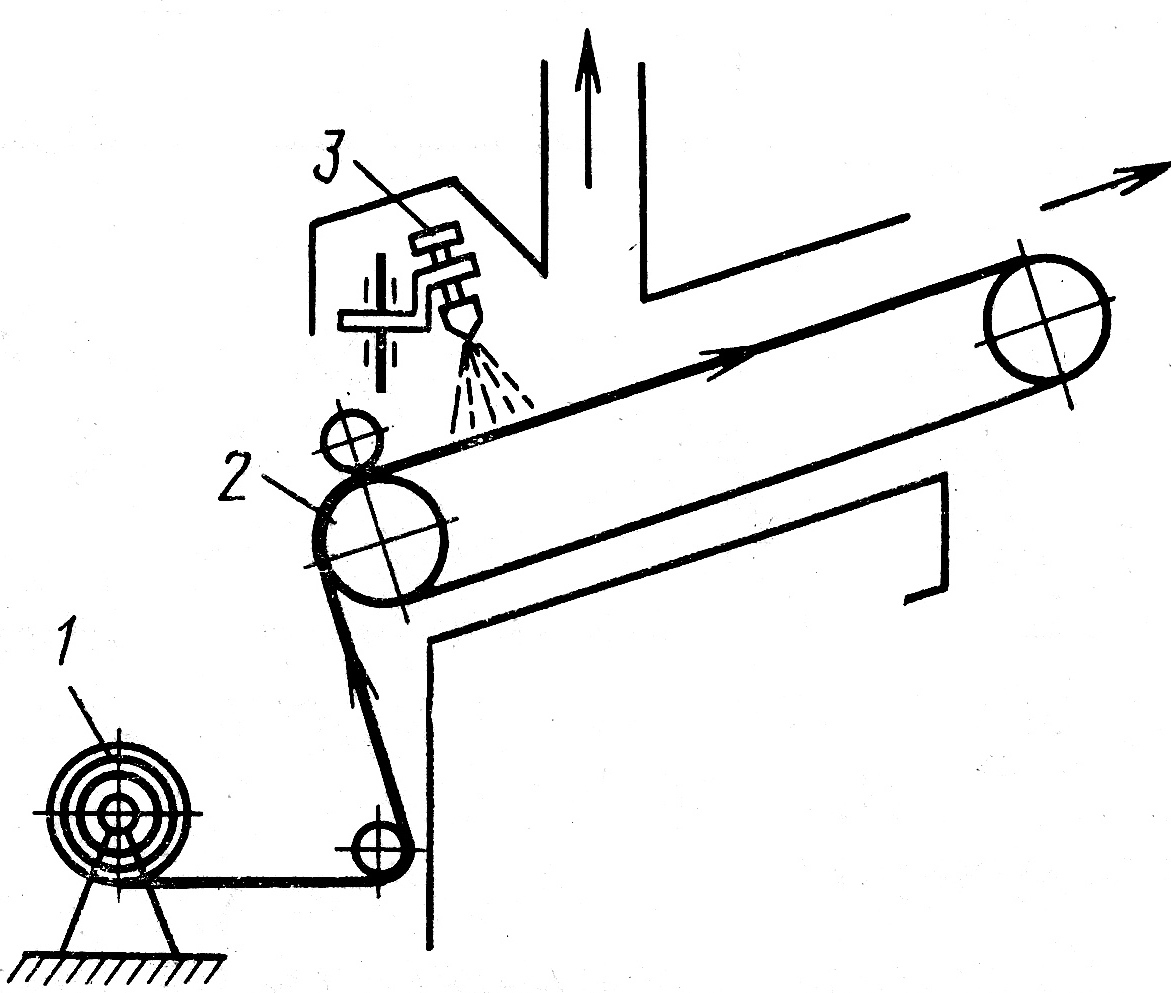

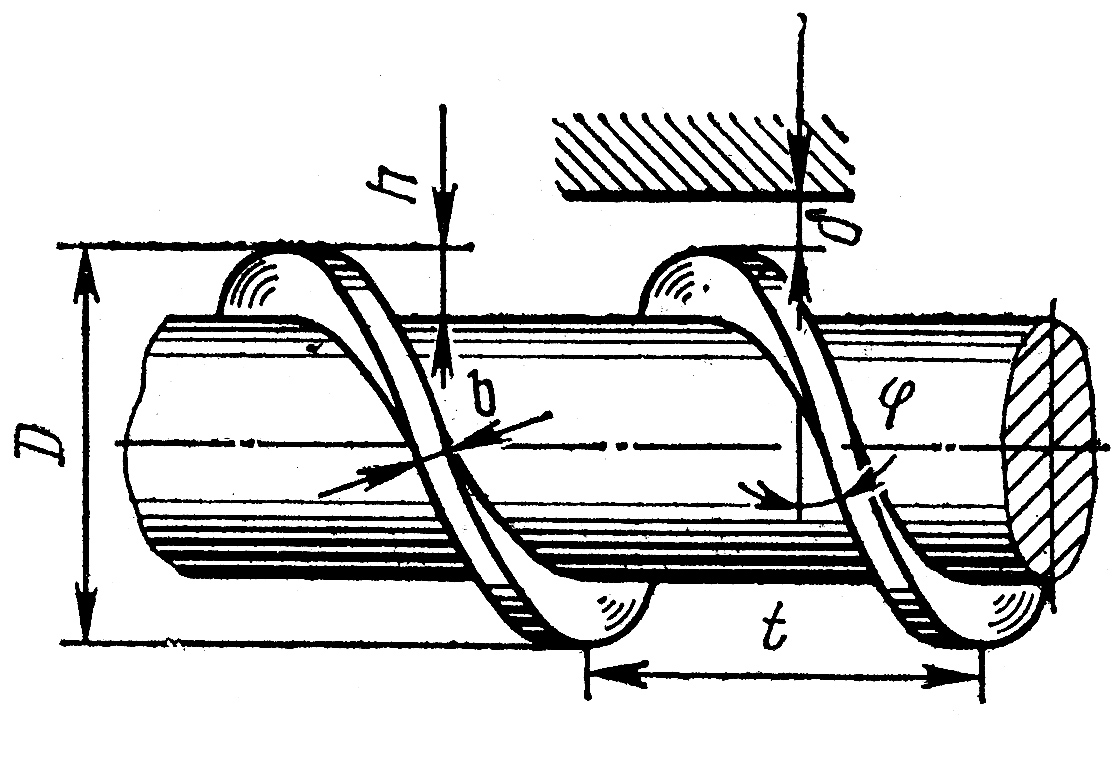

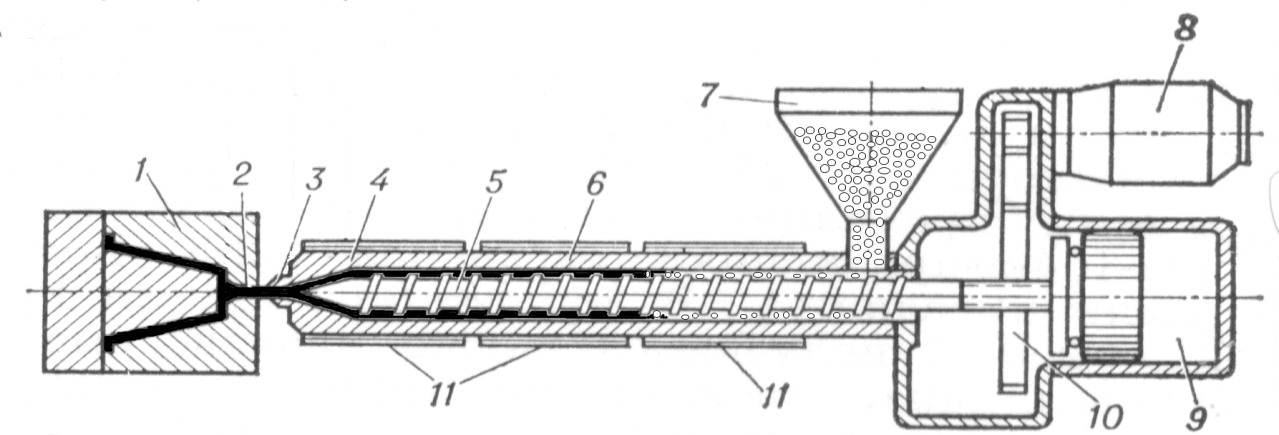

Основными техническими характеристиками экструдеров являются (рис. 1.40) Диаметр червяка D, длина червяка L, отношение длины червяка к диаметру L / D, а также частота вращения червяка.

Зазор между червяком и цилиндром экструдера очень мал, так что отношение его величины к радиусу, как правило составляет 0,001, но может быть и меньше 0,0005.

Рис. 1.40.

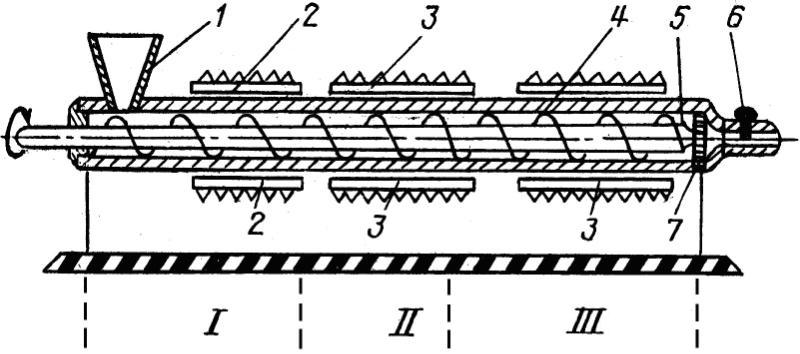

В экструдере можно выделить несколько зон. Зона загрузки, смешения, расплавления и гомогенизации, зона впрыска. Число таких зон варьируется от 3 до 6 (рис. 1.41)

Рис. 1.41.

1 Зона-зона питания, 2 –зона плавления (пластификации) и сжатия (компрессии). №- зона гомогенизации расплава , фильтрации и дозирования в формующую головку.

Зона загрузки

Мсатериал из загрузочного бункера через загрузочную воронку (горловину) поступает непрервно в цилиндр экструдера. Для питания экструдера без зон застоя питающий бункер снабжен ворошителями. Материал может поступать холодным или подогретым для интенсификации процесса экструзии.. длина зоны загрузки от 2 до 10 диаметров червяка. Во избежании налипания материала на горловину возле нее устанавливают охлаждающий элемент После попадания в экструдер материал продвигается в зону сжатия. Для предотвращения налипания смеси на червяк его в зоне загрузки охлаждают изнутри, а также его поверхность в отличии от поверхности цилиндра гладкая. А не шероховатая.

ЗОНА СЖАТИЯ

На входе В зону сжатиия давление составляет 8-10 м Па. Материал уплотняется, плавится т.е материал переходит в вязко-текучее состояние. Сжатии е происходит за счет уменьшения t и h. Плавление за счет повышения температуры. Если смесь не термостабильна, то зона сжатия короткая. Если смесь термоустойчива, то сжатие происходит постепенно. ЛДавление сжатия может составлять 15-50 мПа. Температура в зоне сжатия выше температуры плавления или температуры текучести полимера.

ЗОНА ДОЗИРОВАНИЯ

Здесь происходит равномерное выдавливание гомогенизированного расплава в формующую головку. Длина зоны от 3 до 7 диаметров .

Существует правило, которое называют «основное условие работы экструдера»:

Q зоны загрузки≥ Q зоны сжатия≥ Q зоны дозирования

Виды брака

Матовая поверхность (эффект апельсиновой корки)

Поверхность «бамбука» или «елочка»

Экструдат принимает форму винта или спирали.

Дробление расплава (винт распадается)

Для устранения брака следует уменьшить скорость, поменять марку полимера (взять с более низкой ММ).

Литье под давлением

Литье под давлением - это метод формования изделий из полимеров в в литьевых машинах. Сущность метода- перевод полимера в состояние расплава последующая подача расплава под давлением через литниковый канал в литниковую форму.

Эти методом можно перерабатывать термопласты, термоэластопласты, резины, термореактопласты. Он позволяет получать самые разные изделия, в том числе сложной профильной формы от мелко до крупногабаритных.

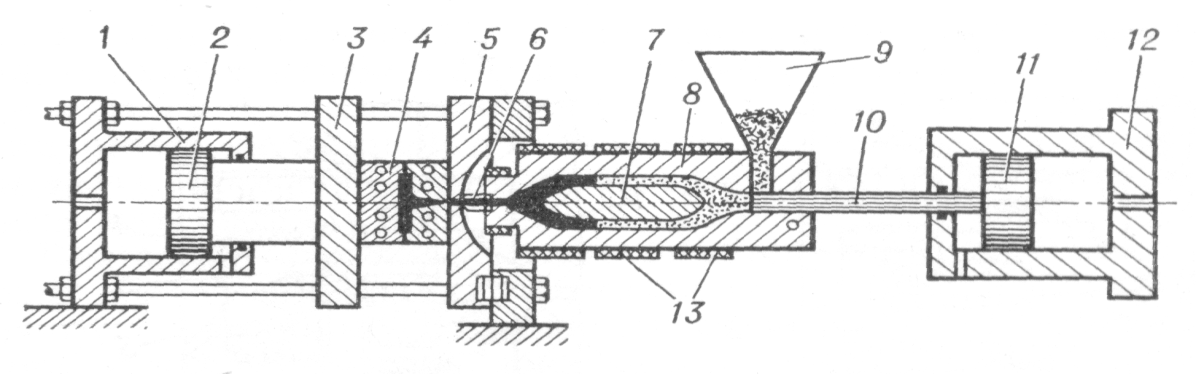

Основными типами машин являются червячные (рис. 1.51) или поршневые рис. 1.52 Основной рабочий орган машин-червяк или плунжер, помещенный в цилиндр.

Рис. 1.51.

Рис. 1.52.

Цикл литья под давлением включает в себя следующие операции:

- загрузка сырья в цилиндр литьевой машины.

- пластикация (подготовка расплава – повышение пластической деформации полимера)

- впрыск или заполнением расплавом полимера пресс-формы

- выдержка под давлением.

-выдержка без давления при уменьшении температуры

-раскрытие формы и извлечение изделия.

Подача сырья происходит в виде гранул или порошков.

Цель пластикации – получение в цилиндре за минимально возможное время, которое зависит от термостабильности полимера, полимерного расплава. Впрыск расплава происходит под давлением порядка 140 МПа. Пресс-форма для впрыска, состоит, как правило, из двух частей. Впрыск может осуществляться в режиме инжекции или интрузии. В инжекционном режиме вращение червяка происходит только в период набора дозы полимерной композиции необходимой для впрыска. Подача массы в форму осуществляется поступательным движением червяка.

При интрузии инжекционный цилиндр снабжен соплом с широким каналом, что позволяет расплаву переходить в форму еще при вращении червяка до его поступательного движения. Таким образом, заполняют 70-80 % формы, а оставшаяся часть заполняется при поступательном движении червяка. Этот способ применяют для изготовления крупногабаритных толстостенных изделий. Литьевые машины интрузионного типа снабжены подпрессовочным устройством для компенсации усадки изделий при охлаждении.

Для предотвращения возможного обратного движения расплава при впрыске на головке червяка устанавливают обратный клапан. После впрыска в пресс-форму изделие охлаждается до Т=20-80 С т.е до температуры стеклования. При этом шнек или поршень продолжают оказывать давление на полимерную композицию, что позволяет предотвратить обратное перетекание расплава из формы. Продолжительность выдержки под давлением индивидуально для каждого изделия. Одновременно происходит процесс охлаждения. При охлаждении расплав утрачивает текучесть и затвердевает. Охлаждение без давления протекает быстро и является заключительной стадией процесса.