- •Введение

- •1.2. Производство питьевого молока. Молоко коровье пастеризованное

- •2. Обзор конструкций – аналогов проектируемой машины.

- •2.1 Сущность обработки продуктов в гомогенизаторах и механизм гомогенизации

- •2.2 Особенности работы и основные характеристики гомогенизаторов

- •2.3 Конструкции гомогенизаторов

- •3. Описане назначение, устройства и принципа действия проектируемой машины

- •Esl milk homogenization process

- •Homogenizers’ features

- •4. Рекомендации по эффективной эксплуатации гомогенизаторов.

- •7.2 Проверочный расчет

Esl milk homogenization process

Application’s description and ESL milk’s features

ESL milk is a type of processed milk with characteristics very close to pasteurized milk, but it is able to sustain a long lifetime which permit consumers to have fresh milk with longer life. Up to 21 days.

There are different technologies and combinations available for production of ESL milk. The following 3 combinations will be applied mostly:

-partial heat treatment with microfiltration of skim milk

-combination of mechanical debacteria and heat treatment

-whole flow direct inline heat treatment

Homogenizing effects on product

All technologies and combinations need a homogenizer with different execution to grant the physical stability of the processed milk.

The main advantages of homogenizing process are:

-prevent of any creaming effects during lifetime by reducing the fat globules

-improved taste maintained during the lifetime

-stable milk by optimal distribution of fat globules

GEA’s homogenizers, designed following 3-A standards and the guide lines of EHEDG, comply entirely to ESL milk production’s needs because of hygienic procedures CIP and SIP, that they avoid any kind of post-contamination on the product.

The competence and the technical support of GEA will assist clients in the selection of suitable homogenizers, suggesting them about configuration and actionable parameters to achieve the desired result.

Homogenizers’ features

GEA is able to deliver whole process lines for all desired combinations requested by dairy companies.

The homogenization effect can be improved by using of the NanoValveTM which allows an energy saving up to 30% by adjustment of lower pressure. Therefore, we can supply efficient lower pressure homogenizer able to obtain desired results on final product.

Standard execution of the liquid end equipped with poppet pump valves is suitable for this application. The liquid end is fully CIP/SIP able. Depend on the technology, the homogenizer is designed for aseptic for whole flow or is specified for partial flow.

We usually recommend 2 stage homogenization for ESL milk, both for whole flow milk (content fat up to 4%) and for partial flow milk (content fat up to 18%).

More than specific homogenizers, GEA offer the possibility to modify existing pasteurization units in order to satisfied market’s requirements.

4. Рекомендации по эффективной эксплуатации гомогенизаторов.

Трущиеся пары узлов гомогенизаторов 'небольшой производительности смазывают разбрызгиванием масла вращающимся коленчатым валом. При этом наилучшие условия смазки будут при вращении вала в сторону ползунов. Тогда масло попадает на трущиеся поверхности бронзовых гильз и обильно омывает всю наружную поверхность ползунного блока и ползунов. Конструкция корпуса и сравнительно небольшие нагрузки на кривошипно-шатунный механизм позволяют охлаждать масло, помещенное внутри корпуса, за счет теплоотдачи с поверхности в окружающую среду. Водопроводной водой охлаждают только плунжера. Воду на них подают непосредственным душированием трущейся поверхности. Расход воды на охлаждение плунжеров гомогенизаторов зависит от количества плунжеров и составляет 100—300 л/ч.

Машины большей производительности имеют принудительную систему смазки наиболее нагруженных трущихся пар, которая сочетается с разбрызгиванием масла внутри корпуса, что увеличивает его теплоотдачу. Охлаждение масла производится водопроводной водой посредством змеевика. Охлаждающий змеевик выполнен ив латунной трубки и уложен на дне корпуса гомогенизатора. Система смазки работает от масляного шестеренного насоса БГ-11-11 с индивидуальным приводом, установленным на станине под облицовочным кожухом. В состав системы смазки входят сетчатый фильтр СЧ1-11, масляный насос, распределительная коробка, предохранительный клапан, манометр для контроля давления в масляной системе МТ-3 со шкалой до 0,16 МПа и диаметром 60 мм. Система смазки довольно проста и при эксплуатации не требует особого ухода. Однако необходимо следить за загрязненностью масла, периодичностью его замены, состоянием поверхности заборного фильтра, работоспособностью манометра. В системе охлаждения расположены один патрубок для подвода водопроводной воды в змеевик и перфорированная трубка охлаждения плунжеров. При эксплуатации системы охлаждения необходимо следить за нормальной подачей воды, особенно на плунжер.

5.ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ

Методика расчета взята из [4, 5]

Производительность гомогенизатора определяется по формуле:

(5.1)

(5.1)

где Vc – объемная секундная производительность гомогенизатора, м3/с:

Vc =V/ ρ,

z — количество плунжеров, шт., по заданию z = 3;

D — диаметр плунжера, м, принимаем по аналогии D = 0,045 м;

s — ход плунжера, м;

п — частота вращения коленчатого вала, мин-1, принимаем п = 500 мин-1;

— объемный

кпд, принимаем

— объемный

кпд, принимаем

;

;

V – производительность гомогенизатора, л/ч, по заданию V = 2000 л/ч;

ρ – плотность молока, кг/м3, ρ = 1000 кг/м3.

V = 2000 л/ч = 2000/3600 = 0,556 л/с.

Vс = 0,556/1000 = 0,000556 м3/с.

Решая уравнение (5.1) относительно хода плунжера, имеем:

(5.2)

(5.2)

=15

мм.

=15

мм.

Диаметр жирового шарика, получаемого после проведения процесса гомогенизации, рассчитывается по формуле:

(5.3)

(5.3)

где р – давление гомогенизации, МПа.

Согласно технологической схемы процесса производства питьевого молока и требованиям технологии производства, принимаем средний диаметр жирового шарика dср = 0,75 мкм. Тогда из формулы (5.3) имеем

(5.4)

(5.4)

.

.

Принимаем р = 26 МПа.

Определяем повышение температуры продукта ∆t из формулы:

(5.5)

(5.5)

где с – удельная теплоемкость продукта, Дж/(кг*0С), для питьевого молока с = 3853 Дж/(кг*0С).

0С.

0С.

Мощность электродвигателя гомогенизатора рассчитывается по формуле:

(5.6)

(5.6)

где

- коэффициент полезного действия привода

гомогенизатора, принимаем

- коэффициент полезного действия привода

гомогенизатора, принимаем

.

.

.

.

Выбираем электродвигатель 4А160М2УЗ, имеющий следующие технические характеристики: мощность N = 30,0 кВт, частота вращения nэд = 1420 об/мин.

6. КИНЕМАТИЧЕСКИЙ РАСЧЕТ

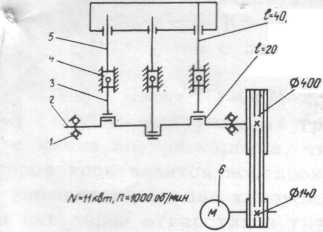

Кинематическая схема гомогенизатора представлена на рисунке 6.1

|

Рисунок 6.1. Кинематическая схема гомогенизатора марки К5-ОГА-1.2: 1 - конические роликоподшипники; 2 - коленчатый вал; 3 - шатун; 4 - ползун; 5 - плунжер; 6 - электродвигатель с клиноременной передачей |

Передаточное отношение приводного механизма гомогенизатора рассчитывается по формуле:

(6.1)

(6.1)

где nэд – частота вращения вала электродвигателя, об/мин, nэд = 1420 об/мин;

nкв – частота вращения коленчатого вала, об/мин, nэд = 500 об/мин.

Поскольку в качестве передаточного механизма в проектируемом гомогенизаторе применена клиноременная передача, то полученное значение передаточного отношения привода будет равно передаточному отношению клиноременной передачи.

Определяем крутящие моменты на валах гомогенизатора:

на валу электродвигателя

(6.2)

(6.2)

;

;

на коленчатом валу

(6.3)

(6.3)

7. РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ

Методика проектного и проверочного расчета клиноременной передачи взята из [].

7.1. Проектный расчет клиноременной передачи

Выбираем сечение ремня: выбор сечения ремня производи в зависимости от мощности, передаваемой ведущим шкивом, N, кВт, и его частоты вращения n1, об/мин. Тип сечения В.

Минимально допустимый диаметр ведущего шкива задается в соответствии с выбранным сечением: dmin = 125 мм.

Задаемся расчетным диаметром ведущего шкива. В целях повышения срока службы ремней рекомендуется применять ведущие шкивы с диаметром d1на 1-2 порядка выше dmin. d1 = 180 мм.

Определяем диаметр ведомого шкива d2, мм:

(7.1)

(7.1)

где U – передаточное число ременной передачи, U = 3,23 Н*м;

-

коэффициент скольжения, принимаем

= 0,01 - 0,02.

-

коэффициент скольжения, принимаем

= 0,01 - 0,02.

Фактическое

передаточное число рассчитываем по формуле (7.2) и проверяем

его отклонение от заданного

рассчитываем по формуле (7.2) и проверяем

его отклонение от заданного

по формуле (5.3):

по формуле (5.3):

(7.2)

(7.2)

(7.3)

(7.3)

=

3,22 %

=

3,22 %

Ориентировочное межосевое расстояние вычисляем по формуле:

(7.4)

(7.4)

где h(H) – высота сечения клинового ремня, мм, h(H) = 2,35 мм.

Принимаем межосевое расстояние а =550 мм.

Расчетную длину ремня рассчитываем по формуле:

;

(7.5)

;

(7.5)

Значение l округляем до ближайшего стандартного, l = 2800 мм.

Уточняем значение межосевого расстояния по стандартной длине:

;

(7.6)

;

(7.6)

=

4542,57

мм.

=

4542,57

мм.

При монтаже передачи необходимо обеспечить возможность уменьшения, а на 0,01l для того, чтобы облегчить надевание ремня на шкив; для увеличения натяжения ремней необходимо предусмотреть возможность увеличения а на0,025 l.

Угол обхвата ремнем ведущего шкива гомогенизатора определяем по формуле:

;

(7.7)

;

(7.7)

;

;

Угол

должен быть

должен быть

.

.

Определяем скорость ремня гомогенизатора по формуле:

;

(7.8)

;

(7.8)

где

– допускаемая скорость, м/с;

= 25 м/с;

– допускаемая скорость, м/с;

= 25 м/с;

м/с.

м/с.

Определяем частоту пробегов ремня по формуле:

(7.9)

(7.9)

где

Соотношение

условно выражает долговечность ремня

и его соблюдение гарантирует срок службы

– 1000-5000 ч.

условно выражает долговечность ремня

и его соблюдение гарантирует срок службы

– 1000-5000 ч.

Определяем допускаемую мощность, передаваемую одним клиновым ремнем

;

(7.10)

;

(7.10)

где

- допускаемая приведенная мощьность,

кВт,

- допускаемая приведенная мощьность,

кВт,

–

коэффициент

динамичности нагрузки и длительности

работы,

–

коэффициент

динамичности нагрузки и длительности

работы,

;

;

-

коэффициент угла обхвата, на меньшем

шкиве,

-

коэффициент угла обхвата, на меньшем

шкиве,

-коэффициент

влияния отношения расчетной длины

ремня,

= 0,95;

-коэффициент

влияния отношения расчетной длины

ремня,

= 0,95;

-

коэффициент числа ремней в комплекте

клиноременной передачи,

= 0,90.

-

коэффициент числа ремней в комплекте

клиноременной передачи,

= 0,90.

Определяем количество клиновых ремней по формуле:

;

(7.11)

;

(7.11)

где

- номинальная мощность двигателя, кВт,

- номинальная мощность двигателя, кВт,

Находим

силу предварительного натяжения, ,

Н, по формуле:

,

Н, по формуле:

;

(7.12)

;

(7.12)

Определяем

окружную силу ,

Н, передаваемую комплектом клиновых

ремней по формуле:

,

Н, передаваемую комплектом клиновых

ремней по формуле:

;

(7.13)

;

(7.13)

.

.

Находим силы натяжения ведущей, , Н, и ведомой ветвей по формулам:

;

(7.14)

;

(7.14)

;

(7.15)

;

(7.15)

Определяем

силу давления ремней на вал ,

Н, по формуле

,

Н, по формуле

;

(7.15)

;

(7.15)